Em sua essência, a pulverização catódica por magnetron é uma técnica de deposição física de vapor (PVD) usada para criar filmes ultrafinos de material. Ela opera no vácuo, criando um plasma de gás ionizado confinado magneticamente. Esses íons são acelerados em um material de origem, conhecido como alvo, com força suficiente para desalojar, ou "pulverizar", átomos individuais, que então viajam e se condensam em um substrato para formar o revestimento desejado.

A inovação essencial da pulverização catódica por magnetron não é a pulverização em si, mas o uso de um campo magnético para prender elétrons perto do alvo. Isso cria um plasma altamente denso e eficiente, aumentando drasticamente a taxa de deposição e melhorando a qualidade do filme em comparação com métodos mais antigos.

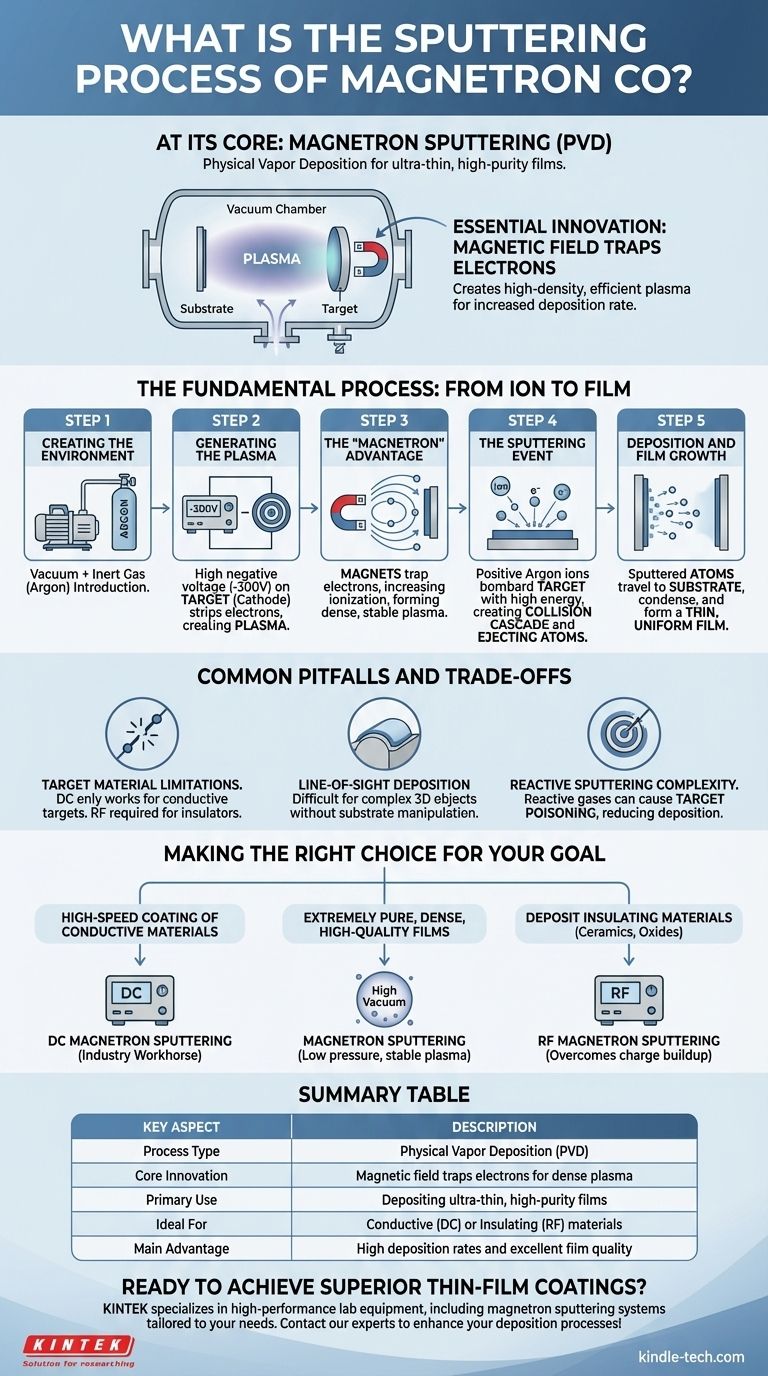

O Processo Fundamental: Do Íon ao Filme

Para entender como funciona a pulverização catódica por magnetron, é melhor dividi-la em uma sequência de etapas críticas que ocorrem dentro de uma câmara de vácuo.

Etapa 1: Criando o Ambiente

Todo o processo deve ocorrer no vácuo. Isso é feito para remover gases atmosféricos que poderiam contaminar o filme ou interferir no movimento dos átomos pulverizados.

Uma vez estabelecido o vácuo, uma pequena quantidade controlada de um gás inerte, tipicamente argônio, é introduzida na câmara. Este gás se tornará a fonte dos íons bombardeadores.

Etapa 2: Gerando o Plasma

Uma alta voltagem negativa, frequentemente em torno de -300V, é aplicada ao material alvo, que atua como um catodo. Essa forte carga negativa começa a remover elétrons dos átomos de gás argônio, criando íons de argônio carregados positivamente e elétrons livres. Essa mistura de íons e elétrons é o plasma.

Etapa 3: A Vantagem do "Magnetron"

Esta é a chave para o processo. Ímãs poderosos são colocados atrás do alvo. Este campo magnético prende os elétrons livres, forçando-os a se mover em um caminho espiral próximo à face do alvo.

Sem essa armadilha magnética, os elétrons voariam e seriam perdidos. Ao prendê-los, a probabilidade de eles colidirem e ionizarem mais átomos de argônio aumenta exponencialmente. Isso cria um plasma muito denso e estável, concentrado diretamente na frente do alvo, onde é mais eficaz.

Etapa 4: O Evento de Pulverização

A forte carga negativa no alvo atrai agressivamente os íons de argônio positivos recém-formados. Eles aceleram e bombardeiam a superfície do alvo com energia cinética significativa.

Este impacto desencadeia uma cascata de colisões dentro da estrutura atômica do alvo. Quando essa cascata de energia atinge a superfície, ela pode superar a energia de ligação do material, ejetando átomos individuais do material alvo para a câmara de vácuo.

Etapa 5: Deposição e Crescimento do Filme

Os átomos pulverizados do alvo viajam através da câmara de vácuo. Quando atingem o substrato (o objeto que está sendo revestido), eles se condensam em sua superfície.

Com o tempo, este processo constrói um filme fino, uniforme e altamente puro, uma camada atômica por vez.

Armadilhas Comuns e Compromissos

Embora poderosa, a pulverização catódica por magnetron não é uma solução universal. Compreender suas limitações é fundamental para uma aplicação bem-sucedida.

Limitações do Material Alvo

O método mais comum, a pulverização catódica por magnetron DC, funciona excepcionalmente bem para materiais alvo eletricamente condutores. No entanto, se o alvo for um isolante, a carga positiva dos íons bombardeadores se acumulará em sua superfície, neutralizando a polarização negativa e interrompendo o processo. Isso requer o uso de fontes de energia alternativas, como Radiofrequência (RF).

Deposição em Linha de Visada

A pulverização é fundamentalmente um processo em linha de visada. Os átomos pulverizados viajam em uma linha relativamente reta do alvo para o substrato. Isso pode tornar muito difícil obter um revestimento uniforme em objetos tridimensionais complexos sem rotação e manipulação sofisticadas do substrato.

Complexidade da Pulverização Reativa

Para criar filmes compostos (como nitreto de titânio ou óxido de alumínio), um gás reativo (como nitrogênio ou oxigênio) é adicionado à câmara. Este processo pode ser difícil de controlar, pois o gás reativo pode formar uma camada isolante no próprio alvo, um fenômeno conhecido como envenenamento do alvo, que pode reduzir drasticamente as taxas de deposição.

Fazendo a Escolha Certa para o Seu Objetivo

O método é altamente adaptável, mas seu objetivo determina a melhor abordagem.

- Se seu foco principal é o revestimento de alta velocidade de materiais condutores: A pulverização catódica por magnetron DC padrão é o cavalo de batalha da indústria, oferecendo excelentes taxas de deposição e estabilidade do processo.

- Se seu foco principal é criar filmes extremamente puros, densos e de alta qualidade: A operação de baixa pressão e o plasma estável e de alta densidade da pulverização catódica por magnetron são ideais para minimizar impurezas e controlar a estrutura do filme.

- Se seu objetivo é depositar materiais isolantes como cerâmicas ou óxidos: Você deve usar uma variação como a pulverização catódica por magnetron RF, que supera o problema de acúmulo de carga inerente aos sistemas DC.

Ao entender esses princípios básicos, você pode alavancar efetivamente um processo que constrói materiais avançados átomo por átomo.

Tabela Resumo:

| Aspecto Chave | Descrição |

|---|---|

| Tipo de Processo | Deposição Física de Vapor (PVD) |

| Inovação Central | Campo magnético prende elétrons para criar um plasma denso |

| Uso Primário | Depositar filmes ultrafinos e de alta pureza em substratos |

| Ideal Para | Materiais condutores (DC) ou materiais isolantes (RF) |

| Principal Vantagem | Altas taxas de deposição e excelente qualidade do filme |

Pronto para obter revestimentos de filmes finos superiores para sua pesquisa ou produção?

A KINTEK é especializada em equipamentos de laboratório de alto desempenho, incluindo sistemas de pulverização catódica por magnetron adaptados às suas necessidades específicas de material e aplicação. Seja você trabalhando com metais condutores ou cerâmicas isolantes, nossa experiência garante que você obtenha os resultados precisos e de alta qualidade que seu laboratório exige.

Entre em contato com nossos especialistas hoje para discutir como nossas soluções podem aprimorar seus processos de deposição!

Guia Visual

Produtos relacionados

- Sistema RF PECVD Deposição Química de Vapor Aprimorada por Plasma de Radiofrequência RF PECVD

- Sistema de Câmara de Deposição Química em Fase Vapor CVD Forno de Tubo PECVD com Gaseificador Líquido Máquina PECVD

- Forno de Tubo CVD de Câmara Dividida com Estação de Vácuo Sistema de Deposição Química em Fase de Vapor Equipamento Máquina

- Pequeno Forno de Tratamento Térmico a Vácuo e Sinterização de Fio de Tungstênio

- Prensa Térmica Hidráulica Elétrica a Vácuo para Laboratório

As pessoas também perguntam

- O que é o método de deposição química de vapor ativada por plasma? Uma solução de baixa temperatura para revestimentos avançados

- Como funciona a deposição de vapor por plasma? Uma Solução de Revestimento a Baixa Temperatura para Materiais Sensíveis

- Como a energia RF cria plasma? Obtenha Plasma Estável e de Alta Densidade para Suas Aplicações

- O que é aprimorado por plasma? Um Guia para Fabricação de Baixa Temperatura e Alta Precisão

- O que é deposição química a vapor ativada por plasma? Permite a deposição de filmes finos a baixas temperaturas