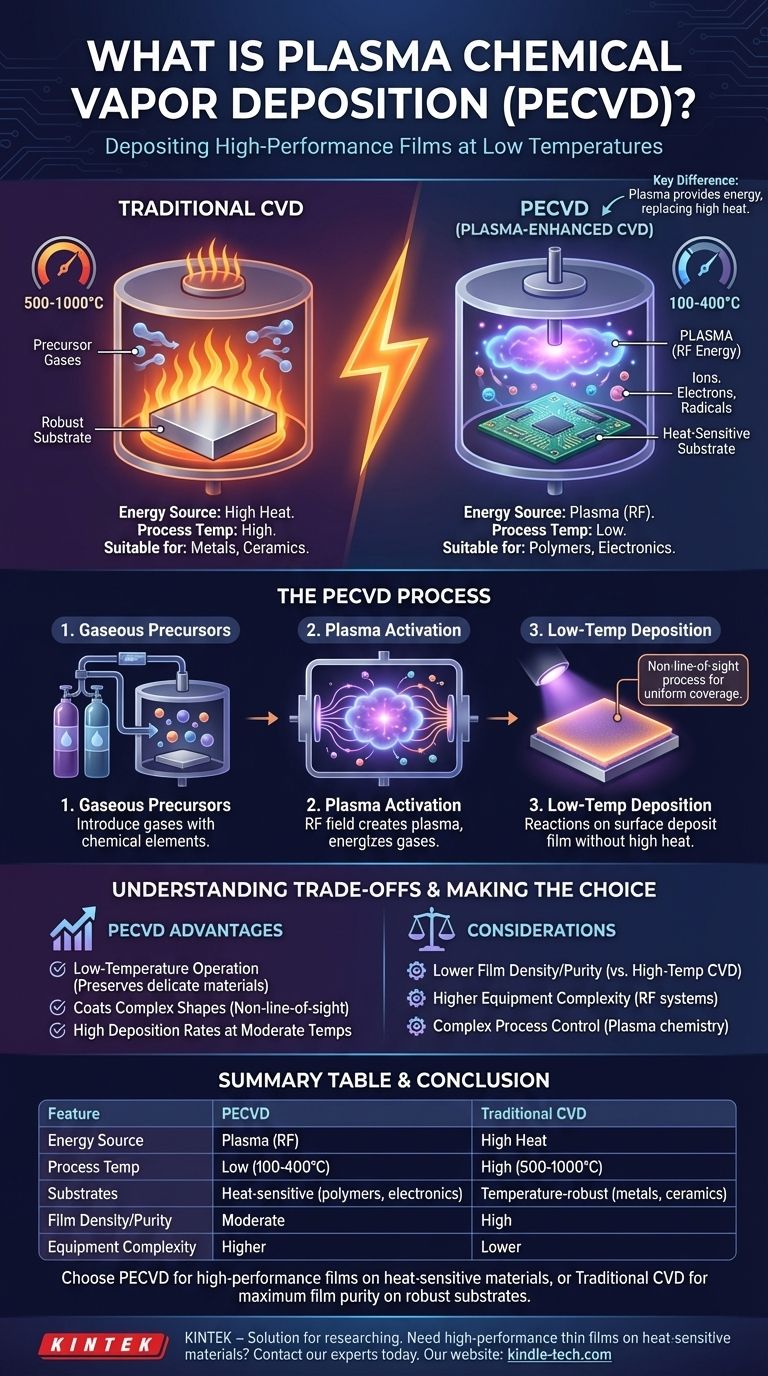

Em sua essência, a Deposição Química de Vapor Aprimorada por Plasma (PECVD) é um processo para depositar filmes finos de alto desempenho em uma superfície. Ele se baseia nos princípios da Deposição Química de Vapor (CVD) padrão, mas adiciona um elemento crucial: o plasma. Este plasma energiza os gases precursores, permitindo que as reações químicas necessárias para a deposição ocorram em temperaturas significativamente mais baixas do que os métodos tradicionais.

A diferença essencial entre PECVD e CVD convencional é a fonte de energia. Enquanto o CVD padrão depende de alto calor para impulsionar as reações químicas, o PECVD usa um campo elétrico para criar um plasma de baixa temperatura que fornece a energia necessária, tornando-o adequado para materiais sensíveis ao calor.

A Fundação: Deposição Química de Vapor Padrão (CVD)

Para entender o PECVD, devemos primeiro entender o processo que ele aprimora. O CVD padrão é uma tecnologia de revestimento poderosa e versátil.

O Princípio Central: Precursores Gasosos

O processo começa colocando uma peça, ou substrato, dentro de uma câmara de reação. Gases precursores contendo os elementos químicos do revestimento desejado são então introduzidos.

O Papel da Energia: Ativação Térmica

No CVD tradicional, esta câmara é aquecida a temperaturas extremamente altas. Esta energia térmica decompõe os gases precursores e impulsiona uma reação química na superfície do substrato, depositando um filme sólido e fino átomo por átomo.

O Resultado: Um Filme de Alta Qualidade

Como o revestimento é construído a partir de uma fase gasosa, o CVD é um processo sem linha de visão. Isso permite criar revestimentos altamente uniformes e puros que podem cobrir completamente formas complexas e superfícies de precisão. Os filmes resultantes são duráveis e podem ser projetados para propriedades como resistência à corrosão ou abrasão.

A Inovação: Adicionando Plasma

O PECVD altera fundamentalmente como a energia é fornecida ao sistema, o que desbloqueia novas capacidades.

O Que É Plasma?

Frequentemente chamado de "quarto estado da matéria", o plasma é um gás ionizado. Ao aplicar um forte campo elétrico (tipicamente um campo de radiofrequência ou RF) ao gás de baixa pressão na câmara, seus átomos são quebrados em uma mistura de íons, elétrons e espécies neutras altamente reativas chamadas radicais.

Como o Plasma Substitui o Calor

Esses elétrons e radicais energéticos no plasma são o que impulsiona as reações químicas. Eles colidem com as moléculas do gás precursor, quebrando-as nos blocos de construção necessários para a deposição.

Este processo fornece a energia de ativação para a reação sem exigir altas temperaturas. A temperatura em massa do substrato pode permanecer centenas de graus mais fria do que em um processo CVD tradicional.

A Vantagem das Temperaturas Mais Baixas

Esta operação de baixa temperatura é a principal razão para usar o PECVD. Ele permite a deposição de filmes de alta qualidade em materiais que seriam danificados ou destruídos pelo calor intenso do CVD convencional, como plásticos, polímeros e circuitos integrados complexos.

Compreendendo as Trocas

Embora poderoso, o PECVD não é um substituto universal para todos os processos CVD. A escolha envolve trocas claras.

Qualidade e Densidade do Filme

Como o PECVD opera em temperaturas mais baixas, os átomos depositados têm menos energia térmica para se organizar em uma estrutura cristalina perfeita. Isso pode resultar em filmes com menor densidade ou que incorporam mais impurezas (como hidrogênio dos gases precursores) em comparação com filmes cultivados com CVD de alta temperatura.

Complexidade do Equipamento

Um sistema PECVD requer hardware adicional para gerar e controlar o plasma, incluindo fontes de alimentação de RF e redes de casamento de impedância. Isso aumenta a complexidade e o custo potencial do equipamento em comparação com um reator CVD térmico mais simples.

Controle do Processo

Gerenciar a química do plasma é inerentemente mais complexo do que gerenciar um processo puramente térmico. As propriedades finais do filme são altamente sensíveis a parâmetros como potência de RF, pressão e taxas de fluxo de gás, exigindo controle preciso para garantir resultados consistentes.

Fazendo a Escolha Certa para o Seu Objetivo

A seleção entre CVD tradicional e PECVD depende inteiramente do seu substrato e das propriedades desejadas do filme.

- Se o seu foco principal é a maior pureza e densidade de filme possível em um substrato robusto à temperatura: O CVD tradicional de alta temperatura é frequentemente a escolha superior.

- Se o seu foco principal é depositar um filme de alto desempenho em um material sensível ao calor, como um polímero ou um dispositivo eletrônico montado: O PECVD é a solução necessária e eficaz.

- Se o seu foco principal é atingir altas taxas de deposição em temperaturas moderadas: O PECVD oferece um equilíbrio valioso entre velocidade de processamento e orçamento térmico.

Compreender a diferença fundamental entre energia térmica e energia de plasma é a chave para selecionar a tecnologia de deposição correta para sua aplicação específica.

Tabela Resumo:

| Característica | PECVD | CVD Tradicional |

|---|---|---|

| Fonte de Energia | Plasma (RF) | Alto Calor |

| Temperatura do Processo | Baixa (100-400°C) | Alta (500-1000°C) |

| Substratos Adequados | Sensíveis ao calor (polímeros, eletrônicos) | Robustos à temperatura (metais, cerâmicas) |

| Densidade/Pureza do Filme | Moderada | Alta |

| Complexidade do Equipamento | Maior | Menor |

Precisa depositar filmes finos de alto desempenho em materiais sensíveis ao calor? A KINTEK é especializada em equipamentos de laboratório avançados, incluindo sistemas PECVD, para ajudá-lo a obter revestimentos precisos e de baixa temperatura para polímeros, eletrônicos e outros substratos delicados. Entre em contato com nossos especialistas hoje para discutir como nossas soluções podem aprimorar sua pesquisa ou processo de produção!

Guia Visual

Produtos relacionados

- 915MHz MPCVD Máquina de Diamante Sistema de Reator de Deposição Química de Vapor de Plasma de Micro-ondas

- Equipamento de Sistema de Máquina HFCVD para Revestimento de Nano-Diamante em Matriz de Trefilação

- Máquina de Forno de Prensagem a Quente a Vácuo para Laminação e Aquecimento

- Forno Tubular Dividido de 1200℃ com Tubo de Quartzo Forno Tubular de Laboratório

- Blankos de Ferramentas de Corte de Diamante CVD para Usinagem de Precisão

As pessoas também perguntam

- O que é o método de plasma por micro-ondas? Um Guia para a Síntese de Materiais de Alta Pureza

- Como um reator de plasma de micro-ondas facilita a síntese de diamantes? Domine MPCVD com Tecnologia de Precisão

- O que é MPCVD? Desbloqueie a Precisão Átomo por Átomo para Materiais de Alta Pureza

- Como funciona o MPCVD? Um Guia para Deposição de Filmes de Alta Qualidade e Baixa Temperatura

- Quais são as principais vantagens do método CVD para o crescimento de diamantes? Engenharia de Joias e Componentes de Alta Pureza