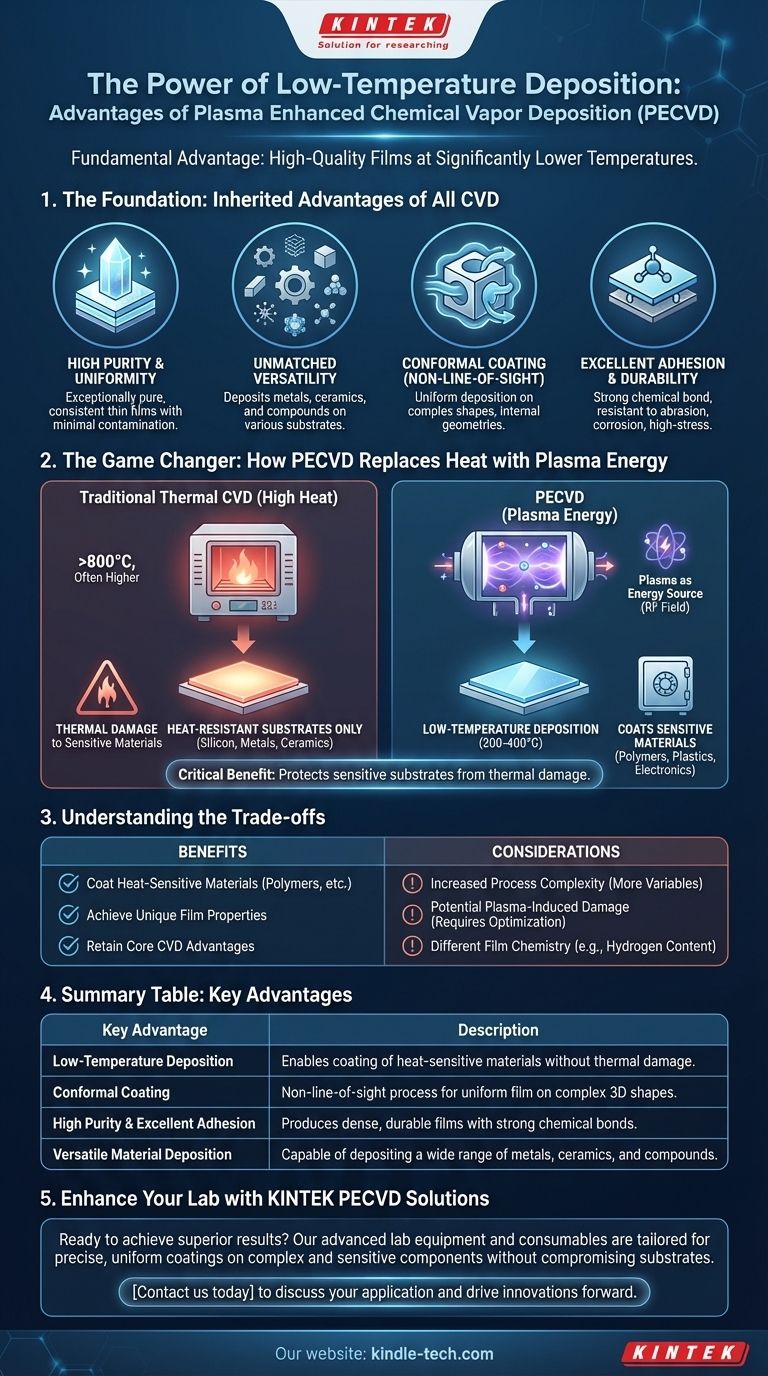

A vantagem fundamental da Deposição Química de Vapor Assistida por Plasma (PECVD) é a sua capacidade de depositar filmes uniformes e de alta qualidade a temperaturas significativamente mais baixas do que a Deposição Química de Vapor (CVD) convencional. Ao usar um plasma rico em energia para iniciar reações químicas em vez de calor intenso, a PECVD pode revestir materiais que, de outra forma, derreteriam, deformariam ou seriam destruídos por processos térmicos tradicionais.

A PECVD oferece os benefícios centrais do CVD convencional — como alta pureza e a capacidade de revestir formas complexas — ao mesmo tempo que supera sua maior limitação: a necessidade de calor extremo. Essa diferença crucial a torna a solução ideal para depositar filmes em substratos sensíveis à temperatura.

A Fundação: Compreendendo as Vantagens Gerais do CVD

Para apreciar o que torna a PECVD única, devemos primeiro entender os poderosos benefícios inerentes a todos os processos de CVD. A PECVD herda todo esse conjunto de recursos.

Alta Pureza e Uniformidade

Os processos de CVD se destacam na criação de filmes finos excepcionalmente puros, densos e uniformes. Os precursores em fase gasosa podem ser refinados para níveis de pureza muito altos, resultando em revestimentos com contaminação mínima e espessura consistente em todo o substrato.

Versatilidade Inigualável

Como o processo é impulsionado por reações químicas, o CVD é incrivelmente versátil. Pode ser usado para depositar uma vasta gama de materiais, incluindo metais, cerâmicas e compostos especializados, em uma gama igualmente ampla de substratos.

Revestimento Conformal em Formas Complexas

CVD é um processo sem linha de visão. Os gases precursores fluem e se difundem ao redor do objeto alvo, permitindo que a deposição ocorra uniformemente em todas as superfícies, incluindo geometrias intrincadas, complexas e internas que são impossíveis de revestir com métodos de linha de visão como a pulverização catódica (sputtering).

Excelente Adesão e Durabilidade

Os filmes depositados formam uma forte ligação química com o substrato, resultando em revestimentos duráveis com excelente adesão. Essas camadas podem ser projetadas para serem altamente resistentes à abrasão, corrosão e ambientes de alto estresse.

O Diferencial Chave: Como o Plasma Muda o Jogo

Embora o CVD convencional seja poderoso, sua dependência do calor cria uma barreira significativa. A PECVD resolve diretamente esse problema.

O Problema com o Calor Elevado

O CVD térmico tradicional requer temperaturas extremamente altas, muitas vezes centenas ou até milhares de graus Celsius, para fornecer energia suficiente para decompor os gases precursores e impulsionar as reações químicas desejadas. Isso limita seu uso a substratos robustos e resistentes ao calor, como wafers de silício, metais e cerâmicas.

Plasma como Fonte de Energia

A PECVD substitui a energia térmica por energia elétrica. Um campo eletromagnético (tipicamente de Radiofrequência, ou RF) é aplicado aos gases precursores, removendo elétrons de seus átomos e criando um plasma — um gás ionizado e altamente reativo.

O Benefício Crítico: Deposição a Baixa Temperatura

Este plasma é repleto de elétrons de alta energia que colidem com as moléculas do gás precursor. Essas colisões fornecem a energia necessária para quebrar as ligações químicas e iniciar a reação de deposição, tudo isso enquanto o substrato permanece em uma temperatura muito mais baixa (por exemplo, 200-400°C em vez de >800°C). Isso protege substratos sensíveis como polímeros, plásticos e componentes eletrônicos complexos contra danos térmicos.

Compreendendo as Compensações (Trade-offs)

Embora poderosa, a PECVD introduz seu próprio conjunto de considerações que diferem dos métodos térmicos mais simples.

Complexidade Aumentada do Processo

A adição de um sistema de plasma introduz mais variáveis que devem ser controladas com precisão. Fatores como potência de RF, pressão, taxas de fluxo de gás e geometria da câmara influenciam as propriedades finais do filme, exigindo equipamentos e controle de processo mais sofisticados.

Potencial para Danos Induzidos por Plasma

Embora a PECVD evite danos térmicos, os íons de alta energia dentro do plasma podem, às vezes, bombardear fisicamente e danificar a superfície do substrato ou o filme em crescimento se o processo não for cuidadosamente otimizado.

Química de Filme Diferente

Os filmes depositados via PECVD podem ter composições químicas e perfis de estresse internos diferentes daqueles cultivados com CVD térmico de alta temperatura. Por exemplo, os filmes de nitreto de silício provenientes da PECVD geralmente contêm quantidades significativas de hidrogênio, o que pode afetar suas propriedades ópticas e elétricas.

Fazendo a Escolha Certa para Sua Aplicação

A seleção do método de deposição correto depende inteiramente do seu substrato e do resultado desejado.

- Se o seu foco principal é revestir substratos resistentes ao calor, como metais ou cerâmicas: O CVD térmico tradicional pode oferecer um processo mais simples e estabelecido, sem as complexidades da geração de plasma.

- Se o seu foco principal é depositar filmes em materiais sensíveis à temperatura: A PECVD é a escolha definitiva, pois é especificamente projetada para prevenir danos térmicos a substratos como polímeros, plásticos ou circuitos integrados totalmente montados.

- Se o seu foco principal é alcançar propriedades de filme exclusivas: A química de reação distinta impulsionada por plasma da PECVD pode produzir filmes com composições e características que são difíceis ou impossíveis de alcançar com métodos puramente térmicos.

Em última análise, a PECVD expande o poder da deposição química de vapor para uma nova classe de materiais, possibilitando aplicações avançadas anteriormente limitadas por restrições térmicas.

Tabela de Resumo:

| Vantagem Chave | Descrição |

|---|---|

| Deposição a Baixa Temperatura | Permite o revestimento de materiais sensíveis ao calor (por exemplo, polímeros, plásticos) sem danos térmicos. |

| Revestimento Conformal | O processo sem linha de visão garante deposição uniforme do filme em formas 3D complexas. |

| Alta Pureza e Excelente Adesão | Produz filmes densos e duráveis com fortes ligações químicas com o substrato. |

| Deposição Versátil de Materiais | Capaz de depositar uma ampla gama de metais, cerâmicas e compostos especializados. |

Pronto para aprimorar as capacidades do seu laboratório com a Deposição Química de Vapor Assistida por Plasma?

A KINTEK é especializada no fornecimento de equipamentos de laboratório avançados e consumíveis adaptados às suas necessidades de pesquisa e produção. Se você está trabalhando com polímeros sensíveis à temperatura ou precisa de revestimentos precisos e uniformes em componentes complexos, nossas soluções PECVD podem ajudá-lo a alcançar resultados superiores sem comprometer seus substratos.

Entre em contato conosco hoje para discutir como nossa experiência pode apoiar sua aplicação específica e impulsionar suas inovações.

Guia Visual

Produtos relacionados

- Equipamento de Forno Tubular de Deposição Química de Vapor Aprimorada por Plasma Inclinado PECVD

- Forno de Tubo CVD Versátil Feito Sob Medida para Equipamentos de Sistema de Deposição Química em Fase de Vapor

- Equipamento de Sistema de Máquina HFCVD para Revestimento de Nano-Diamante em Matriz de Trefilação

- 915MHz MPCVD Máquina de Diamante Sistema de Reator de Deposição Química de Vapor de Plasma de Micro-ondas

- Forno Tubular Dividido de 1200℃ com Tubo de Quartzo Forno Tubular de Laboratório

As pessoas também perguntam

- Como são depositados os filmes finos? Um Guia para Métodos PVD vs. CVD para Sua Aplicação

- Como os sistemas PECVD melhoram os revestimentos DLC em implantes? Durabilidade Superior e Biocompatibilidade Explicadas

- O CVD assistido por plasma pode depositar metais? Por que o PECVD é raramente usado para deposição de metais

- Por que uma Rede de Casamento é Indispensável em RF-PECVD para Filmes de Siloxano? Garante Plasma Estável e Deposição Uniforme

- Qual é o processo de PECVD na fabricação de semicondutores? Possibilitando a deposição de filmes finos a baixa temperatura