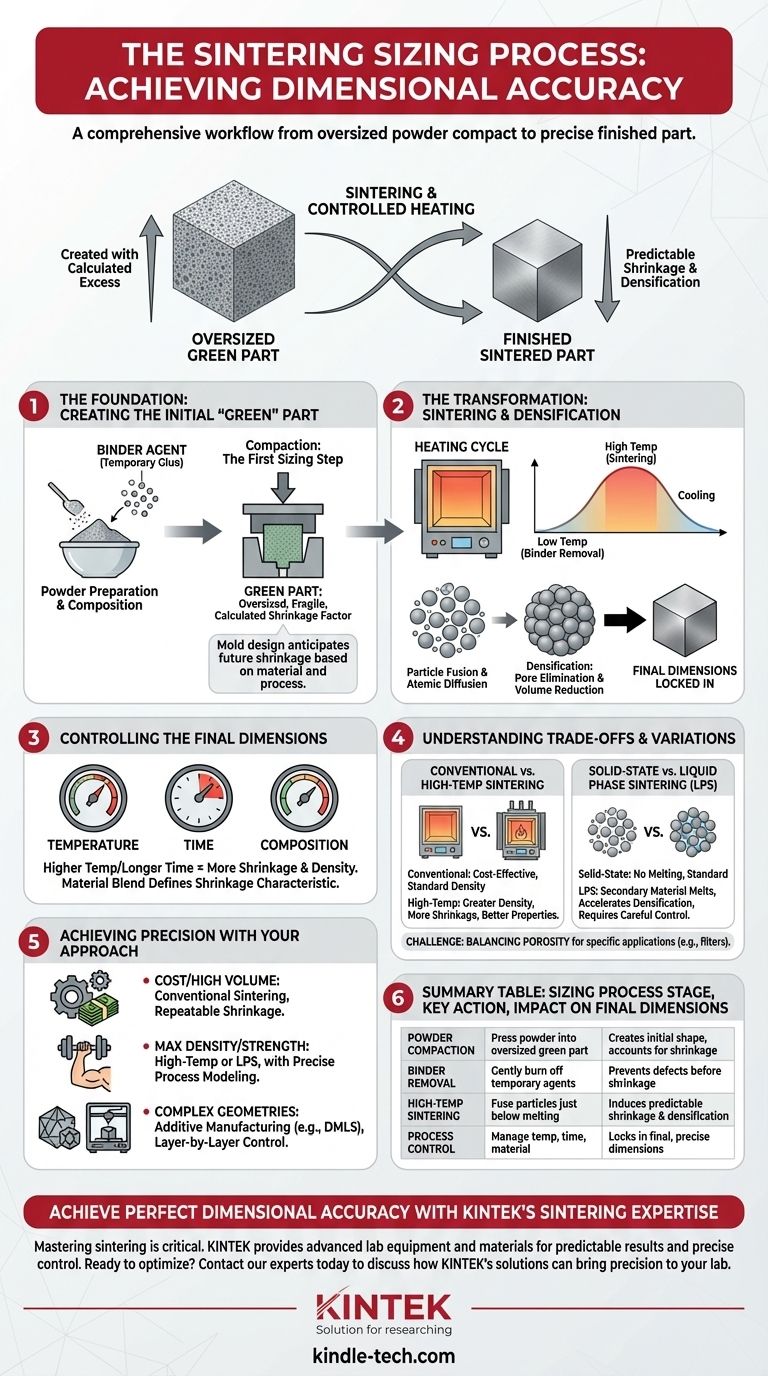

Na sinterização, o processo de dimensionamento não é uma ação única, mas um fluxo de trabalho abrangente projetado para produzir uma peça acabada com dimensões precisas. Começa com a formação mecânica de um componente superdimensionado a partir de pó e conclui com um ciclo de aquecimento controlado onde a peça encolhe previsivelmente para o seu tamanho final e desejado. Esta gestão do encolhimento é o desafio central e o objetivo do dimensionamento.

O principal desafio na sinterização é alcançar a precisão dimensional. A solução é uma estratégia de duas partes: primeiro, criar uma forma preliminar superdimensionada chamada "peça verde", e segundo, usar um processo de aquecimento precisamente controlado para induzir uma quantidade previsível de encolhimento, consolidando a peça às suas dimensões finais e especificadas.

A Base: Criação da Peça "Verde" Inicial

A jornada para um componente sinterizado acabado começa com a criação de um precursor frágil e superdimensionado. A precisão desta fase inicial é fundamental para a precisão do produto final.

Preparação e Composição do Pó

Antes de qualquer moldagem, o pó do material primário é misturado. Esta mistura frequentemente inclui elementos de liga para alcançar as propriedades mecânicas desejadas e um agente ligante temporário.

O agente ligante, tipicamente uma cera ou polímero, atua como uma cola temporária. Seu único propósito é manter as partículas de pó soltas juntas em uma forma coesa durante as fases iniciais.

Compactação: O Primeiro Passo de Dimensionamento

Esta é a primeira etapa crítica de dimensionamento. A mistura de pó preparada é carregada em uma matriz ou cavidade de molde que reflete a forma desejada da peça, mas é intencionalmente superdimensionada.

Alta pressão é então aplicada, compactando o pó em uma forma sólida, embora frágil. Este componente comprimido é conhecido como "peça verde". Ele tem a forma básica, mas carece da força e densidade do produto final.

O Papel do Design Superdimensionado

O molde para a peça verde é projetado para considerar o encolhimento que ocorrerá posteriormente. O cálculo deste fator de encolhimento é um aspecto chave do design de sinterização, dependendo da composição específica do material e dos parâmetros do processo.

A Transformação: Sinterização e Densificação

A peça verde é então movida para um forno de sinterização, onde o calor a transforma de um compacto frágil em um sólido denso e unificado. É aqui que as dimensões finais são fixadas.

O Ciclo de Aquecimento: De Verde a Sólido

O processo começa com uma etapa de baixa temperatura para queimar ou evaporar lentamente o agente ligante usado durante a compactação. Isso deve ser feito cuidadosamente para evitar defeitos na peça.

Após a remoção do ligante, a temperatura é elevada para pouco abaixo do ponto de fusão do material primário. Este alto calor é mantido por uma duração específica.

O Mecanismo de Encolhimento e Densificação

A esta temperatura elevada, as partículas de pó individuais começam a fundir-se nos seus pontos de contato. Esta difusão atômica através dos limites das partículas fecha as lacunas microscópicas, ou porosidade, entre elas.

À medida que esses poros são eliminados, a peça passa por densificação, tornando-se mais sólida. Esta redução no volume interno faz com que todo o componente encolha de maneira controlada e previsível.

Controle das Dimensões Finais

O tamanho final do componente é determinado por três fatores principais: temperatura, tempo e composição. Temperaturas mais altas ou tempos mais longos no forno geralmente levam a mais encolhimento e maior densidade. A própria mistura de materiais também possui uma característica de encolhimento predefinida.

Compreendendo as Trocas e Variações

Nem todos os processos de sinterização são iguais. A técnica escolhida impacta diretamente o encolhimento, a densidade e as propriedades finais do componente, apresentando uma série de trocas de engenharia.

Sinterização Convencional vs. de Alta Temperatura

A sinterização convencional é um método econômico e amplamente utilizado. No entanto, a sinterização de alta temperatura pode alcançar maior densidade e propriedades mecânicas superiores, reduzindo ainda mais a porosidade. A desvantagem é que ela geralmente causa mais encolhimento, que deve ser precisamente gerenciado.

Sinterização em Estado Sólido vs. Fase Líquida (LPS)

Na sinterização em estado sólido padrão, as partículas se fundem sem derreter. Na Sinterização em Fase Líquida (LPS), um material secundário com um ponto de fusão mais baixo é incluído na mistura de pó. Este material derrete e flui para as lacunas entre as partículas primárias sólidas, acelerando dramaticamente a densificação.

Embora a LPS possa produzir peças muito densas rapidamente, ela também pode alterar as propriedades finais do material e requer controle cuidadoso para gerenciar o fluxo do líquido e a potencial distorção da peça.

O Desafio da Porosidade

Embora o objetivo seja frequentemente minimizar a porosidade, algumas aplicações, como rolamentos autolubrificantes ou filtros, intencionalmente deixam uma certa quantidade de porosidade controlada. Nesses casos, o processo de dimensionamento é equilibrado para alcançar as dimensões desejadas, mantendo a rede de poros necessária.

Alcançando Precisão em Seu Processo de Sinterização

Sua abordagem ao dimensionamento dependerá inteiramente do objetivo final para o seu componente. A chave é adequar o processo ao resultado desejado de custo, desempenho ou complexidade geométrica.

- Se o seu foco principal é a relação custo-benefício e alto volume: Conte com a sinterização convencional com uma mistura de pó bem caracterizada para garantir um encolhimento repetível e previsível.

- Se o seu foco principal é a densidade máxima e a resistência mecânica: Considere a sinterização de alta temperatura ou em fase líquida, mas invista na modelagem do processo necessária para contabilizar precisamente o aumento do encolhimento.

- Se o seu foco principal é criar geometrias altamente complexas: Explore métodos de fabricação aditiva como a Sinterização Seletiva a Laser de Metal (DMLS), onde o dimensionamento é controlado camada por camada durante o próprio processo de impressão.

Dominar o processo de dimensionamento é entender que o encolhimento não é uma falha, mas um mecanismo fundamental e controlável da sinterização.

Tabela Resumo:

| Etapa do Processo de Dimensionamento | Ação Chave | Impacto nas Dimensões Finais |

|---|---|---|

| Compactação do Pó | Pressionar o pó em uma 'peça verde' superdimensionada | Cria a forma inicial, considerando o encolhimento futuro |

| Remoção do Ligante | Queimar suavemente os agentes ligantes temporários | Previne defeitos antes que o encolhimento comece |

| Sinterização de Alta Temperatura | Fundir partículas pouco abaixo do ponto de fusão | Induz encolhimento e densificação previsíveis |

| Controle do Processo | Gerenciar temperatura, tempo e composição do material | Fixa as dimensões finais e precisas da peça |

Alcance Precisão Dimensional Perfeita com a Expertise em Sinterização da KINTEK

Dominar o processo de dimensionamento na sinterização é crucial para produzir componentes de alta performance e precisão. Seja seu objetivo a produção em massa econômica ou alcançar a densidade máxima da peça, o equipamento e os consumíveis certos são essenciais para resultados previsíveis.

A KINTEK é especializada em fornecer o equipamento de laboratório avançado e os materiais que seu laboratório precisa para se destacar. Fornecemos fornos de sinterização confiáveis, misturas de pó de alta qualidade e o suporte técnico para ajudá-lo a controlar perfeitamente o encolhimento e alcançar suas dimensões alvo sempre.

Pronto para otimizar seu processo de sinterização? Entre em contato com nossos especialistas hoje para discutir como as soluções da KINTEK podem trazer precisão e confiabilidade para o seu laboratório.

Guia Visual

Produtos relacionados

- Forno de Cerâmica de Porcelana Dentária de Zircônia para Sinterização em Consultório com Transformador

- Forno de Mufla de Alta Temperatura para Desgaseificação e Pré-Sinterização de Laboratório

- Forno de Sinterização de Fio de Molibdênio a Vácuo para Tratamento Térmico a Vácuo e Sinterização de Fio de Molibdênio

- Forno de Tratamento Térmico a Vácuo e Sinterização com Pressão de Ar de 9MPa

- Forno de Sinterização por Plasma de Faísca Forno SPS

As pessoas também perguntam

- O que torna a zircônia translúcida? A Ciência por Trás da Estética Odontológica Moderna

- Qual é o preço do forno de sinterização de zircônia? Invista em Precisão, Não Apenas em uma Etiqueta de Preço

- Quais são as manchas brancas na zircônia após a sinterização? Um guia para diagnosticar e prevenir defeitos

- Qual é o tempo de sinterização da zircônia? Um Guia para Queima Precisa para Resultados Ótimos

- É possível mudar a cor das coroas de zircônia? Compreendendo a Natureza Permanente da Zircônia