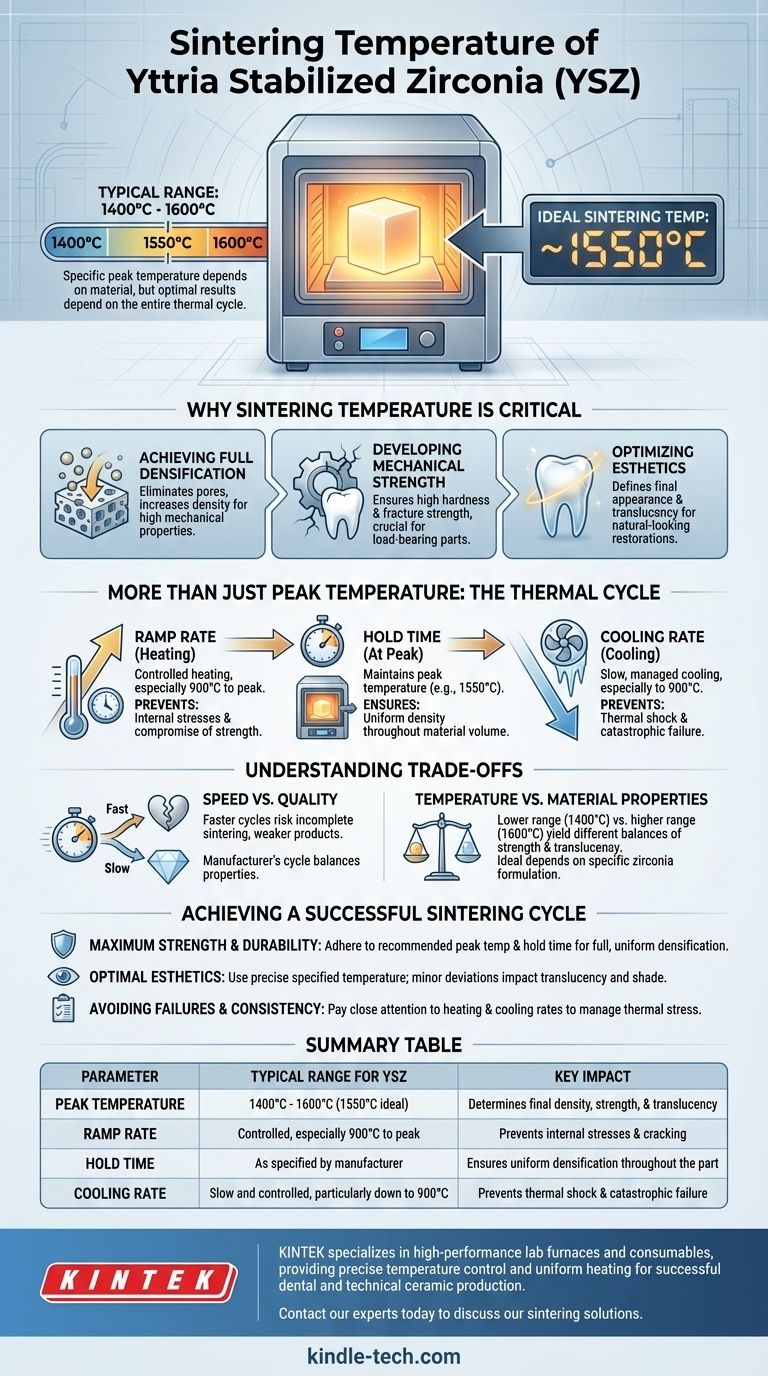

Para a zircônia estabilizada com ítria (YSZ), a temperatura ideal de sinterização é de aproximadamente 1550°C. A maioria das aplicações dentárias e técnicas utiliza uma faixa entre 1400°C e 1600°C para atingir a densidade final do material, resistência e as propriedades estéticas desejadas.

A temperatura de pico específica é um alvo crucial, mas alcançar resultados ótimos depende de todo o ciclo térmico — incluindo a taxa de aquecimento, a duração na temperatura de pico e a taxa de resfriamento.

Por Que a Temperatura de Sinterização é um Parâmetro Crítico

A sinterização é o processo térmico que transforma um bloco poroso e quebradiço de zircônia em uma cerâmica densa e de alta resistência. O protocolo de temperatura é diretamente responsável por liberar as propriedades características do material.

Atingindo a Densificação Total

O objetivo principal da sinterização é eliminar os poros entre as partículas de zircônia. À medida que o forno atinge a temperatura alvo, as partículas se fundem, fazendo com que o material encolha e se torne significativamente mais denso.

Essa alta densidade é o que confere à YSZ suas excelentes propriedades mecânicas.

Desenvolvendo a Resistência Mecânica

A densificação adequada se traduz diretamente em alta dureza e resistência à fratura. Temperatura ou tempo insuficientes resultarão em uma peça final porosa e fraca que não suportará tensões funcionais.

Isso é especialmente crítico para aplicações de suporte de carga, como próteses dentárias posteriores.

Otimizando a Estética

A aparência final da zircônia, particularmente sua translucidez, também é definida durante o ciclo de sinterização. A temperatura precisa ajuda a criar a estrutura cristalina pretendida que permite que a luz passe pelo material de maneira natural.

Desviar da temperatura recomendada pode resultar em uma restauração muito opaca ou que não corresponde ao tom desejado.

Mais do que Apenas a Temperatura de Pico

Embora a temperatura de pico seja um número de destaque vital, o controle especializado do processo envolve gerenciar toda a curva de aquecimento e resfriamento. A jornada de ida e volta ao pico é tão importante quanto o destino em si.

O Papel Crítico da Taxa de Rampa (Ramp Rate)

A taxa de rampa, ou a velocidade com que a temperatura do forno aumenta, é uma variável crítica. Uma taxa de rampa controlada, especialmente de 900°C até a temperatura de pico, garante que a peça aqueça uniformemente.

Aquecer muito rapidamente pode introduzir tensões internas que podem comprometer a resistência final da restauração.

A Importância do Tempo de Espera (Hold Time)

Uma vez que o forno atinge sua temperatura de pico (por exemplo, 1550°C), ele é mantido lá por uma duração específica. Esse tempo de espera permite que o processo de sinterização se complete em todo o volume do material, garantindo densidade uniforme.

Interromper esse tempo é uma causa comum de sinterização incompleta e desempenho mecânico inferior.

O Impacto da Taxa de Resfriamento

Assim como no aquecimento, a taxa de resfriamento deve ser cuidadosamente controlada para evitar choque térmico. Uma rampa de resfriamento lenta e gerenciada, especialmente de volta a cerca de 900°C, permite que o material se estabilize sem rachar.

O resfriamento rápido é um fator de risco significativo para falha catastrófica da peça de cerâmica.

Entendendo as Compensações (Trade-offs)

Toda decisão em um processo térmico envolve compensações. Embora possa ser tentador modificar um ciclo de sinterização para economizar tempo, é fundamental entender as consequências potenciais.

Velocidade vs. Qualidade

Ciclos mais rápidos com taxas de rampa agressivas e tempos de espera mais curtos reduzem o tempo de operação do forno. No entanto, essa eficiência vem com o risco de sinterização incompleta, tensões internas e um produto final mais fraco.

O ciclo recomendado pelo fabricante é calibrado para alcançar o equilíbrio ideal de propriedades, e desvios significativos não são aconselhados.

Temperatura vs. Propriedades do Material

Sinterizar na extremidade inferior da faixa aceitável (por exemplo, 1400°C) versus a extremidade superior (por exemplo, 1600°C) pode produzir diferentes equilíbrios de resistência e translucidez, dependendo da formulação específica da zircônia.

Não existe uma única temperatura "melhor" para todos os tipos de YSZ; o número ideal está sempre ligado ao material específico que está sendo usado e ao resultado desejado.

Alcançando um Ciclo de Sinterização Bem-Sucedido

Para garantir resultados previsíveis e de alta qualidade, comece sempre com as instruções específicas do fabricante da zircônia. A partir daí, concentre-se no aspecto do processo mais crítico para o seu objetivo.

- Se o seu foco principal for força e durabilidade máximas: Siga rigorosamente a temperatura de pico e o tempo de espera recomendados para garantir a densificação total e uniforme.

- Se o seu foco principal for estética ideal: Use a temperatura precisa especificada para o seu tipo específico de zircônia, pois pequenos desvios podem afetar a translucidez e o tom final.

- Se o seu foco principal for evitar falhas e garantir consistência: Preste muita atenção às taxas de aquecimento e resfriamento, pois o gerenciamento inadequado do estresse térmico é uma das principais causas de rachaduras.

Dominar todo o ciclo de sinterização é a chave para liberar todo o potencial da zircônia estabilizada com ítria.

Tabela de Resumo:

| Parâmetro | Faixa Típica para YSZ | Impacto Principal |

|---|---|---|

| Temperatura de Pico | 1400°C - 1600°C (1550°C ideal) | Determina a densidade final, resistência e translucidez |

| Taxa de Rampa | Controlada, especialmente de 900°C ao pico | Previne tensões internas e rachaduras |

| Tempo de Espera | Conforme especificado pelo fabricante | Garante densificação uniforme em toda a peça |

| Taxa de Resfriamento | Lenta e controlada, particularmente até 900°C | Previne choque térmico e falha catastrófica |

Alcance resultados perfeitos com cada ciclo de sinterização de YSZ.

A KINTEK é especializada em fornos de laboratório de alto desempenho e consumíveis, fornecendo o controle preciso de temperatura e o aquecimento uniforme essenciais para a produção bem-sucedida de cerâmicas dentárias e técnicas. Nosso equipamento ajuda você a alcançar consistentemente o equilíbrio ideal entre resistência, densidade e estética em seus produtos finais.

Contate nossos especialistas hoje mesmo para discutir como nossas soluções de sinterização podem aprimorar as capacidades do seu laboratório e garantir a confiabilidade de suas peças cerâmicas.

Guia Visual

Produtos relacionados

- Forno de Cerâmica de Porcelana Dentária de Zircônia para Sinterização em Consultório com Transformador

- Forno de Vácuo para Sinterização de Cerâmica de Porcelana Dentária de Zircônia

- Forno de Sinterização de Porcelana Dental a Vácuo

- Forno de Tratamento Térmico a Vácuo e Sinterização com Pressão de Ar de 9MPa

- Forno de Sinterização por Plasma de Faísca Forno SPS

As pessoas também perguntam

- O que é o processo de sinterização na odontologia? Transformando 'Giz' Fresado em Restaurações Dentárias Duráveis

- Quanto tempo duram os dentes de cerâmica? Maximize a Longevidade do Seu Sorriso com Cuidados Especializados

- A porcelana precisa ser queimada? Descubra o Processo Essencial para a Verdadeira Resistência da Porcelana

- Quais são os 3 tipos de materiais usados para restaurações全cerâmicas? Domine o Compromisso entre Estética vs. Resistência

- Qual é a temperatura de sinterização da zircônia? Dominando o Protocolo para Restaurações Dentárias Perfeitas

- Para que serve um forno de porcelana na odontologia? Criação de Precisão para Restaurações Dentárias Realistas

- Quais mudanças físicas ocorrem nos materiais cerâmicos como a zircônia durante a sinterização? Maximizando Densidade e Resistência

- Qual é a temperatura de queima para cerâmicas dentárias? Dominando o Ciclo Crítico para Restaurações Fortes e Estéticas