Em essência, a sinterização é um tratamento térmico que transforma um pó metálico compactado e frágil em um componente sólido e forte. Ao aquecer o material em um forno controlado a uma temperatura ligeiramente abaixo do seu ponto de fusão, as partículas de pó individuais se unem, aumentando drasticamente a resistência, a densidade e a integridade estrutural da peça. Este processo é a etapa crítica que confere à peça de metalurgia do pó suas propriedades finais e utilizáveis.

A sinterização não deve ser confundida com fusão. É um processo de estado sólido onde o calor fornece energia suficiente aos átomos para que se difundam através das fronteiras das partículas adjacentes, soldando-as efetivamente em um nível microscópico.

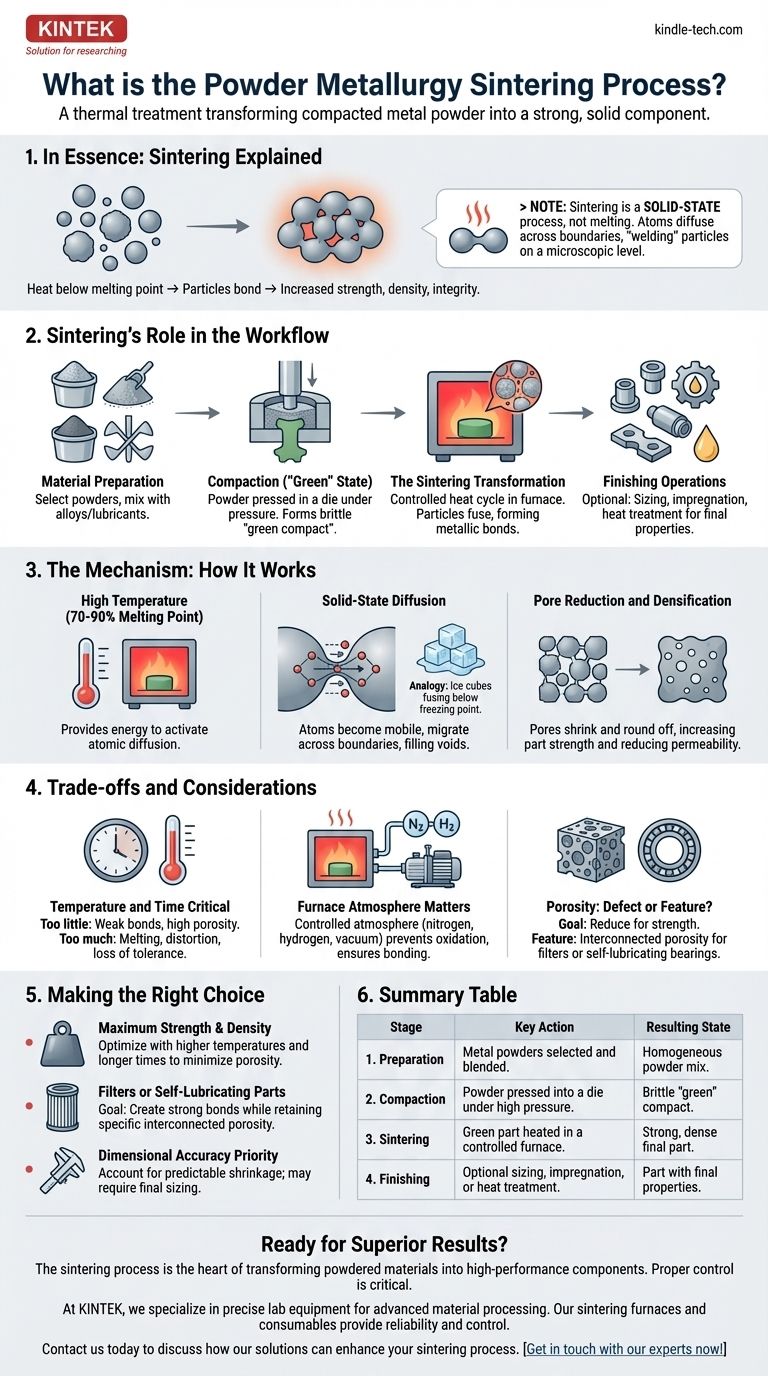

O Papel da Sinterização no Processo de Metalurgia do Pó

A sinterização não é uma etapa isolada, mas uma fase crucial dentro de um fluxo de trabalho de fabricação maior. Entender sua posição nesta sequência é fundamental para apreciar sua função.

Estágio 1: Preparação do Material

Antes que qualquer aquecimento ocorra, os materiais base são selecionados. Isso envolve a escolha de pós metálicos — como ferro, cobre ou alumínio — e frequentemente a sua mistura com elementos de liga ou lubrificantes para atingir as propriedades finais desejadas.

Estágio 2: Compactação e o Estado "Verde"

O pó misturado é despejado em um molde e comprimido sob imensa pressão. Esta ação forma o pó na forma líquida desejada, criando o que é conhecido como "compacto verde". Esta peça é sólida o suficiente para ser manuseada, mas é quebradiça e tem baixa resistência mecânica.

Estágio 3: A Transformação por Sinterização

O compacto verde é então colocado em um forno. O ciclo de aquecimento cuidadosamente controlado faz com que as partículas se fundam, fechando os espaços porosos entre elas e formando ligações metálicas fortes. Esta é a etapa em que a peça ganha sua força e densidade definitivas.

Estágio 4: Operações de Acabamento

Após a sinterização, algumas peças estão prontas para uso. Outras podem passar por operações secundárias, como dimensionamento para precisão dimensional, impregnação com óleo ou tratamento térmico para aprimorar ainda mais suas propriedades.

O Mecanismo: Como a Sinterização Realmente Funciona

A transformação de um compacto de pó frágil em uma peça metálica robusta ocorre através de um fenômeno preciso em nível atômico, impulsionado pela energia térmica.

O Poder da Alta Temperatura

A temperatura do forno é elevada a um ponto que é tipicamente de 70-90% da temperatura absoluta de fusão do metal. Este calor elevado não derrete o material, mas fornece a energia necessária para ativar a difusão atômica.

Difusão em Estado Sólido

Em temperaturas de sinterização, os átomos nos pontos de contato entre as partículas de pó tornam-se altamente móveis. Eles migram através das fronteiras das partículas, preenchendo vazios e criando estruturas cristalinas compartilhadas. Isso é análogo a como vários cubos de gelo em um copo d'água se fundirão em seus pontos de contato ao longo do tempo, mesmo bem abaixo do ponto de fusão da água.

Redução de Porosidade e Densificação

À medida que os átomos se movem e as partículas se ligam, os espaços, ou poros, entre as partículas de pó originais encolhem e se tornam mais arredondados. Este processo, conhecido como densificação, reduz a porosidade geral da peça, tornando-a mais forte e menos permeável.

Compreendendo as Trocas e Considerações

Embora poderosa, a sinterização requer controle preciso para alcançar o resultado desejado. A má gestão pode levar à falha das peças.

Temperatura e Tempo são Críticos

As propriedades finais de uma peça sinterizada são uma função direta da temperatura e do tempo no forno. Calor ou tempo insuficientes resultam em ligações fracas e alta porosidade. Inversamente, calor excessivo pode fazer com que a peça derreta, se distorça ou perca suas tolerâncias dimensionais.

A Atmosfera do Forno Importa

A sinterização é quase sempre realizada em uma atmosfera controlada (por exemplo, nitrogênio, hidrogênio ou vácuo). Isso é fundamental para evitar que o pó metálico quente oxide, o que inibiria a ligação adequada e arruinaria a peça final.

A Porosidade Nem Sempre é um Defeito

Embora a sinterização geralmente vise reduzir a porosidade para obter resistência, algumas aplicações a utilizam como característica. Por exemplo, mancais autolubrificantes são projetados com porosidade interconectada controlada que é posteriormente impregnada com óleo.

Fazendo a Escolha Certa para o Seu Objetivo

Os parâmetros específicos do ciclo de sinterização são ajustados com base na aplicação pretendida do componente final.

- Se o seu foco principal é força e densidade máximas: O processo será otimizado com temperaturas mais altas e tempos de forno mais longos para minimizar a porosidade.

- Se você está criando um filtro ou peça autolubrificante: O objetivo é criar ligações fortes enquanto se retém intencionalmente um volume específico de porosidade interconectada.

- Se a precisão dimensional é sua principal prioridade: Você deve levar em consideração o encolhimento previsível que ocorre durante a sinterização e pode precisar incorporar uma operação de dimensionamento final.

Dominar o processo de sinterização é fundamental para liberar todo o potencial da metalurgia do pó na produção de peças complexas e de alto desempenho.

Tabela de Resumo:

| Estágio | Ação Principal | Estado Resultante |

|---|---|---|

| 1. Preparação | Pós metálicos são selecionados e misturados. | Mistura de pó homogênea. |

| 2. Compactação | O pó é prensado em um molde sob alta pressão. | Compacto "verde" quebradiço. |

| 3. Sinterização | A peça verde é aquecida em um forno controlado. | Peça final forte e densa. |

| 4. Acabamento | Dimensionamento opcional, impregnação ou tratamento térmico. | Peça com propriedades finais. |

Pronto para alcançar resultados superiores com seus projetos de metalurgia do pó?

O processo de sinterização é o coração da transformação de materiais em pó em componentes de alto desempenho. O controle adequado sobre a temperatura, atmosfera e tempo é fundamental para o sucesso.

Na KINTEK, especializamo-nos nos equipamentos de laboratório precisos necessários para o processamento avançado de materiais. Quer esteja a desenvolver novas ligas ou a otimizar parâmetros de produção, os nossos fornos de sinterização e consumíveis fornecem a fiabilidade e o controlo que o seu laboratório exige.

Contacte-nos hoje para discutir como as nossas soluções podem aprimorar o seu processo de sinterização e ajudá-lo a produzir peças mais fortes e mais precisas.

Entre em contato com nossos especialistas agora!

Guia Visual

Produtos relacionados

- Forno de Tratamento Térmico a Vácuo e Sinterização de Tungstênio de 2200 ℃

- Forno de Sinterização de Fio de Molibdênio a Vácuo para Tratamento Térmico a Vácuo e Sinterização de Fio de Molibdênio

- Forno de Tratamento Térmico a Vácuo e Sinterização com Pressão de Ar de 9MPa

- Forno de Tratamento Térmico a Vácuo de Molibdênio

- Forno de Sinterização e Brasagem por Tratamento Térmico a Vácuo

As pessoas também perguntam

- Por que você soldaria por brasagem em vez de solda branda? Para resistência superior da junta e desempenho em altas temperaturas

- O que é uma reação de sinterização? Transformar Pós em Sólidos Densos Sem Fundir

- Qual é a temperatura de operação de um forno? Do aquecimento doméstico ao processamento industrial

- É possível aquecer algo em uma câmara de vácuo? Domine o Processamento Térmico Preciso em Ambientes sem Ar

- O que é sinterização a vácuo? Alcance Pureza e Desempenho Inigualáveis para Materiais Avançados