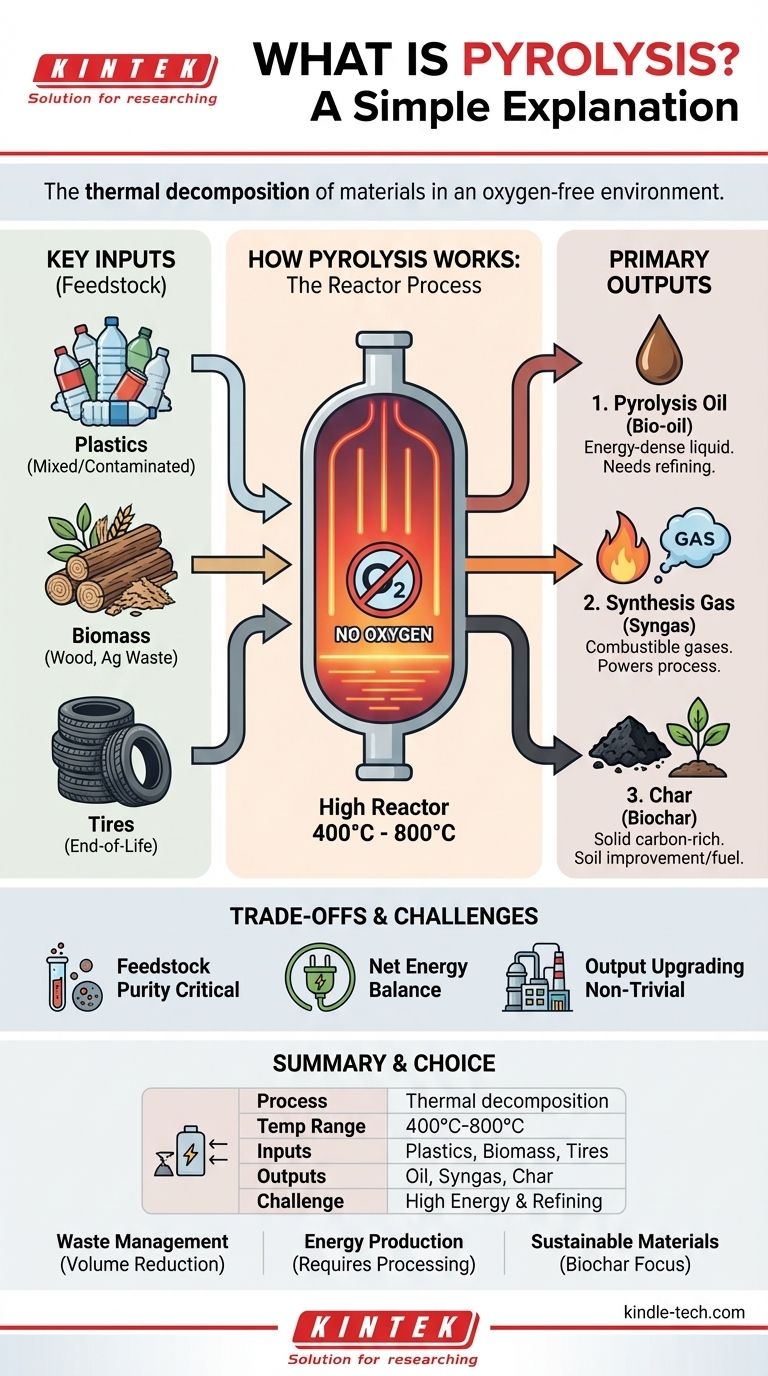

Em essência, a pirólise é a decomposição térmica de materiais a altas temperaturas num ambiente sem oxigénio. Não a considere como uma queima, mas sim como um processo de "cozedura" controlado que decompõe materiais complexos como plástico ou biomassa em substâncias mais simples e valiosas. A ausência de oxigénio é o fator crítico que impede a combustão e, em vez disso, força uma transformação química.

A pirólise é fundamentalmente uma tecnologia de conversão. A sua função principal é transformar materiais de baixo valor ou problemáticos, como resíduos plásticos ou resíduos agrícolas, num portfólio de produtos energéticos e matérias-primas químicas úteis.

Como Funciona a Pirólise: Uma Olhada Dentro do Reator

Para realmente compreender a pirólise, devemos encará-la como um processo de engenharia química controlado. Recebe uma entrada específica, sujeita-a a condições precisas e produz um conjunto previsível de saídas.

O Princípio da Decomposição Térmica

O processo começa alimentando material, conhecido como matéria-prima, num reator. Este recipiente é então selado para remover o oxigénio.

É aplicado calor elevado (tipicamente entre 400°C e 800°C). Esta intensa energia térmica, sem oxigénio para facilitar a queima, quebra as fortes ligações químicas dentro das grandes moléculas da matéria-prima.

Esta quebra molecular, frequentemente comparada ao cracking térmico usado no refino de petróleo, reorganiza o material em moléculas menores e menos complexas.

As Principais Entradas (Matéria-Prima)

A versatilidade da pirólise reside na sua capacidade de processar vários materiais orgânicos. As matérias-primas comuns incluem:

- Plásticos: Especialmente plásticos mistos ou contaminados que são difíceis de reciclar mecanicamente.

- Biomassa: Madeira, resíduos agrícolas (palha de milho, cascas de arroz) e outras matérias de origem vegetal.

- Pneus: Pneus em fim de vida são uma matéria-prima comum devido ao seu alto teor energético.

As Três Saídas Primárias

O processo não destrói o material, mas sim o separa em três fluxos de produtos distintos.

1. Óleo de Pirólise (Bio-óleo): Um líquido escuro e viscoso que é quimicamente semelhante a um óleo fóssil bruto. É denso em energia, mas requer refinação adicional antes de poder ser usado como combustível de transporte.

2. Gás de Síntese (Syngas): Uma mistura de gases não condensáveis e combustíveis, principalmente hidrogénio, monóxido de carbono e metano. Este gás pode ser queimado no local para fornecer o calor necessário para alimentar o próprio processo de pirólise, melhorando a sua eficiência energética.

3. Carvão (Biochar): Um material sólido, rico em carbono, semelhante ao carvão vegetal. Quando derivado de biomassa, este "biochar" pode ser usado para melhorar a qualidade do solo e sequestrar carbono. Quando derivado de plásticos ou pneus, é tipicamente usado como combustível sólido.

Compreendendo as Vantagens e Desafios

Embora promissora, a pirólise não é uma solução mágica. Uma avaliação objetiva requer a compreensão das suas complexidades operacionais e limitações.

A Pureza da Matéria-Prima é Crítica

Os reatores de pirólise são sensíveis à composição da sua matéria-prima. Contaminantes, como certos tipos de plásticos (como PVC) ou metais, podem produzir ácidos corrosivos e compostos tóxicos, danificando o equipamento e criando subprodutos perigosos.

O Balanço Energético Líquido

O processo é intensivo em energia, exigindo uma entrada térmica significativa para manter as suas altas temperaturas de operação. Uma operação de pirólise bem-sucedida deve ser capaz de gerar mais energia a partir das suas saídas do que consome, um conceito conhecido como balanço energético líquido positivo.

A Otimização da Saída Não é Trivial

O óleo líquido de pirólise não é um substituto direto e "pronto a usar" para diesel ou gasolina. É frequentemente ácido, instável e contém oxigenados e água, que devem ser removidos através de um processo secundário dispendioso e complexo chamado otimização ou hidrotratamento.

Fazendo a Escolha Certa para o Seu Objetivo

A avaliação da pirólise depende inteiramente do seu objetivo específico. A proposta de valor da tecnologia muda com base no seu foco em resíduos, energia ou materiais.

- Se o seu foco principal é a gestão de resíduos: Veja a pirólise como uma ferramenta poderosa para a redução de volume e para a conversão de materiais não recicláveis em saídas estáveis e mais gerenciáveis.

- Se o seu foco principal é a produção de energia: Reconheça que a pirólise gera múltiplos fluxos de energia, mas o combustível líquido requer um pós-processamento significativo para se tornar um produto comercial viável.

- Se o seu foco principal são materiais sustentáveis: Concentre-se na saída sólida de biochar da biomassa, que tem aplicações crescentes no sequestro de carbono, melhoramento do solo e fabricação avançada.

Ao entender a pirólise como um processo preciso de conversão química, em vez de uma simples eliminação, pode avaliar com precisão o seu papel numa economia sustentável e circular.

Tabela Resumo:

| Aspeto | Descrição |

|---|---|

| Processo | Decomposição térmica de materiais num ambiente sem oxigénio. |

| Intervalo de Temperatura | Tipicamente 400°C a 800°C. |

| Principais Entradas (Matéria-Prima) | Plásticos, biomassa (madeira, resíduos agrícolas), pneus. |

| Saídas Primárias | Óleo de Pirólise (Bio-óleo), Gás de Síntese (Syngas), Carvão (Biochar). |

| Principal Desafio | Requer alta entrada de energia e frequentemente necessita de refinação adicional das saídas. |

Pronto para explorar soluções de pirólise para o seu laboratório ou projeto piloto?

A KINTEK é especializada no fornecimento de equipamentos de laboratório e consumíveis de alta qualidade para processos térmicos avançados como a pirólise. Quer esteja a investigar a conversão de resíduos, a desenvolver novos biocombustíveis ou a otimizar as saídas de materiais, os nossos reatores e ferramentas analíticas são concebidos para precisão, segurança e fiabilidade.

Podemos ajudá-lo a obter resultados precisos e reprodutíveis nas suas experiências de pirólise. Contacte os nossos especialistas hoje para discutir a sua aplicação específica e como o nosso equipamento pode impulsionar a sua pesquisa.

Guia Visual

Produtos relacionados

- Fornalha Vertical de Tubo Laboratorial

- Forno de Mufla de Alta Temperatura para Desgaseificação e Pré-Sinterização de Laboratório

- Forno de Tubo de Quartzo para Processamento Térmico Rápido (RTP) de Laboratório

- Forno de Tubo de Alta Temperatura de Laboratório de 1700℃ com Tubo de Alumina

- Forno de Mufla de 1800℃ para Laboratório

As pessoas também perguntam

- Qual é a temperatura de um forno de tubo de quartzo? Domine os Limites para Operação Segura e de Alta Temperatura

- Qual é a diferença entre um forno de fluxo ascendente e um forno horizontal? Encontre o ajuste perfeito para o layout da sua casa

- Como limpar um tubo de forno tubular? Um guia passo a passo para manutenção segura e eficaz

- Por que o aquecimento aumenta a temperatura? Compreendendo a Dança Molecular da Transferência de Energia

- Qual é a espessura padrão de revestimento? Otimize a Durabilidade, a Corrosão e o Custo