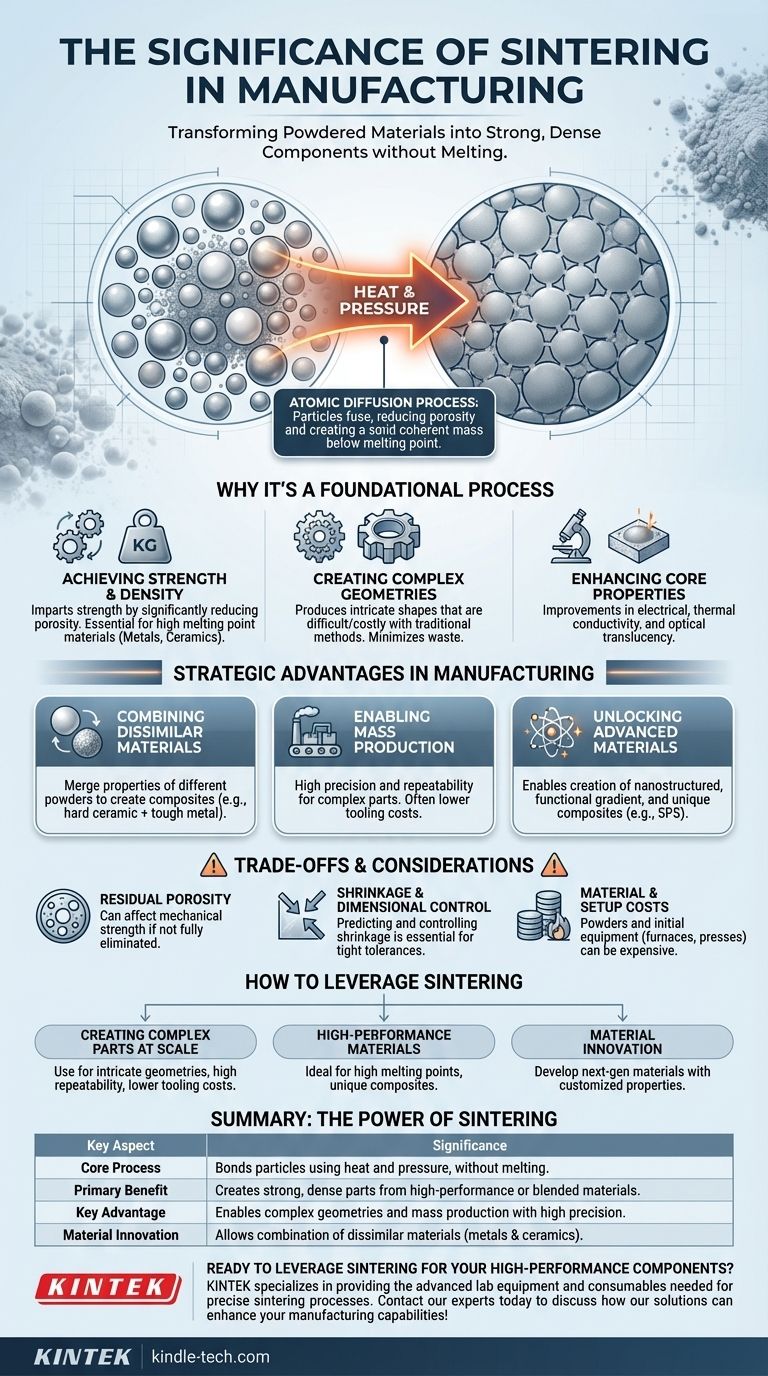

Em sua essência, o significado da sinterização reside em sua capacidade de transformar materiais em pó em uma massa sólida e coesa usando calor e pressão, tudo sem derreter o material. Este processo é fundamental para a fabricação moderna porque cria componentes fortes, densos e com formas precisas a partir de materiais que são difíceis ou impossíveis de trabalhar usando métodos tradicionais como fundição ou usinagem.

A sinterização é uma tecnologia crítica porque resolve um desafio fundamental de fabricação: como criar peças fortes e complexas a partir de materiais de alto desempenho ou misturados. Ela permite a produção de componentes com propriedades únicas ao unir partículas, oferecendo um nível de liberdade de design e inovação de materiais que outros métodos não conseguem igualar.

Por Que a Sinterização é um Processo Fundamental

A sinterização é mais do que apenas aquecer um pó; é um processo controlado de difusão atômica que muda fundamentalmente a estrutura de um material e aprimora suas propriedades.

Alcançando Força e Densidade Sem Derreter

A função principal da sinterização é conferir força e integridade a um pó frouxamente compactado.

Ao aplicar calor abaixo do ponto de fusão do material, os átomos se difundem através das fronteiras das partículas, fazendo com que elas se fundam. Este processo reduz significativamente a porosidade do material inicial, criando um objeto denso e sólido.

Isso é especialmente significativo para trabalhar com metais e cerâmicas com pontos de fusão extremamente altos, pois permite que sejam formados em peças sólidas sem a imensa energia e o equipamento complexo necessários para a fusão.

Criando Geometrias Complexas e Intrincadas

A sinterização se destaca na produção de componentes com formas intrincadas e geometrias complexas que são excepcionalmente difíceis ou caras de alcançar com a fabricação convencional.

Como o processo começa com um pó que pode ser moldado ou prensado, ele permite a fabricação de forma quase final. Isso minimiza o desperdício de material e a necessidade de extenso pós-processamento ou usinagem.

Aprimorando as Propriedades Essenciais do Material

A densificação que ocorre durante a sinterização aprimora diretamente as características físicas de um material.

Além da simples força, o processo pode melhorar significativamente propriedades como condutividade elétrica, condutividade térmica e até translucidez óptica em certas cerâmicas.

As Vantagens Estratégicas na Fabricação

Os princípios da sinterização se traduzem em vantagens poderosas e reais para engenheiros e designers de produtos.

Combinando Materiais Dissimilares

A sinterização possibilita unir as propriedades de múltiplos materiais em um único componente.

Ao misturar diferentes pós antes da compactação — por exemplo, uma cerâmica dura com um metal resistente — você pode criar peças compósitas que possuem características combinadas, como alta resistência à abrasão e excelente tenacidade ao impacto.

Permitindo a Produção em Massa com Alta Precisão

Para peças complexas, a sinterização pode ser uma solução altamente econômica para produção em massa rápida.

O processo oferece excelente repetibilidade e precisão dimensional, enquanto muitas vezes requer ferramentas de menor custo em comparação com outros métodos, tornando-o uma tecnologia chave para indústrias desde automotiva até eletrônica.

Desbloqueando Materiais Avançados e Inovadores

As técnicas modernas de sinterização estão expandindo os limites da ciência dos materiais.

Processos como a Sinterização por Plasma de Faísca (SPS) são tecnologias habilitadoras chave para a criação de materiais nanoestruturados, materiais de gradiente funcional e compósitos únicos que antes eram inatingíveis.

Compreendendo as Trocas e Considerações

Embora poderosa, a sinterização não é uma solução universal. Compreender suas limitações é fundamental para uma aplicação bem-sucedida.

A Porosidade é um Fator Crítico

O objetivo principal da sinterização é reduzir a porosidade, mas alcançar a densidade teórica total pode ser difícil. Qualquer porosidade residual pode se tornar um ponto fraco no componente final, comprometendo potencialmente sua resistência mecânica.

Contração e Controle Dimensional

À medida que o material se densifica durante a sinterização, a peça inevitavelmente encolhe. Prever e controlar com precisão essa contração é essencial para atender a tolerâncias dimensionais apertadas, o que muitas vezes requer significativa experiência no processo.

Custos de Material e Configuração Inicial

Embora a ferramenta possa ser econômica para produção de alto volume, os próprios pós de metal ou cerâmica especializados podem ser caros. Além disso, o investimento inicial em fornos e prensas pode ser substancial.

Como Aproveitar a Sinterização para o Seu Projeto

A escolha de usar a sinterização depende inteiramente dos objetivos específicos do seu projeto em relação ao desempenho do material, complexidade geométrica e volume de produção.

- Se o seu foco principal é criar peças complexas em escala: A sinterização oferece um método excelente para fabricar geometrias intrincadas com alta repetibilidade e custos de ferramentas potencialmente mais baixos.

- Se o seu foco principal são materiais de alto desempenho: O processo é ideal para formar componentes a partir de metais e cerâmicas com altos pontos de fusão ou para criar compósitos únicos misturando diferentes pós.

- Se o seu foco principal é a inovação de materiais: Técnicas avançadas de sinterização abrem as portas para o desenvolvimento de materiais de próxima geração com propriedades personalizadas e antes inatingíveis.

Em última análise, a sinterização é uma tecnologia fundamental que dá aos engenheiros o poder de construir componentes mais fortes, mais complexos e mais capazes.

Tabela Resumo:

| Aspecto Chave | Significado |

|---|---|

| Processo Central | Une partículas usando calor e pressão, sem derreter o material. |

| Benefício Principal | Cria peças fortes e densas a partir de materiais de alto desempenho ou misturados. |

| Vantagem Chave | Permite geometrias complexas e produção em massa com alta precisão. |

| Inovação de Materiais | Permite a combinação de materiais dissimilares (por exemplo, metais e cerâmicas). |

Pronto para aproveitar a sinterização para seus componentes de alto desempenho? A KINTEK é especializada no fornecimento de equipamentos de laboratório avançados e consumíveis necessários para processos de sinterização precisos. Nossa experiência ajuda você a alcançar propriedades de material superiores e geometrias de peças complexas. Entre em contato com nossos especialistas hoje para discutir como nossas soluções podem aprimorar suas capacidades de fabricação!

Guia Visual

Produtos relacionados

- Forno de Sinterização de Fio de Molibdênio a Vácuo para Tratamento Térmico a Vácuo e Sinterização de Fio de Molibdênio

- Forno de Sinterização por Plasma de Faísca Forno SPS

- Forno de Tratamento Térmico a Vácuo e Sinterização com Pressão de Ar de 9MPa

- Forno de Prensagem a Quente por Indução a Vácuo 600T para Tratamento Térmico e Sinterização

- Pequeno Forno de Tratamento Térmico a Vácuo e Sinterização de Fio de Tungstênio

As pessoas também perguntam

- Por que um ambiente de alto vácuo é necessário em equipamentos de sinterização para ligas de TiAl? Garanta a ligação de metais de alta pureza

- A sinterização usa difusão? O Mecanismo Atômico para Construir Materiais Mais Fortes

- O que é uma reação de sinterização? Transformar Pós em Sólidos Densos Sem Fundir

- Por que os corpos verdes produzidos por jateamento de aglutinante devem passar por tratamento em um forno de sinterização a vácuo?

- Quais são os fatores que influenciam a retração durante a sinterização? Controle as Alterações Dimensionais para Peças de Precisão