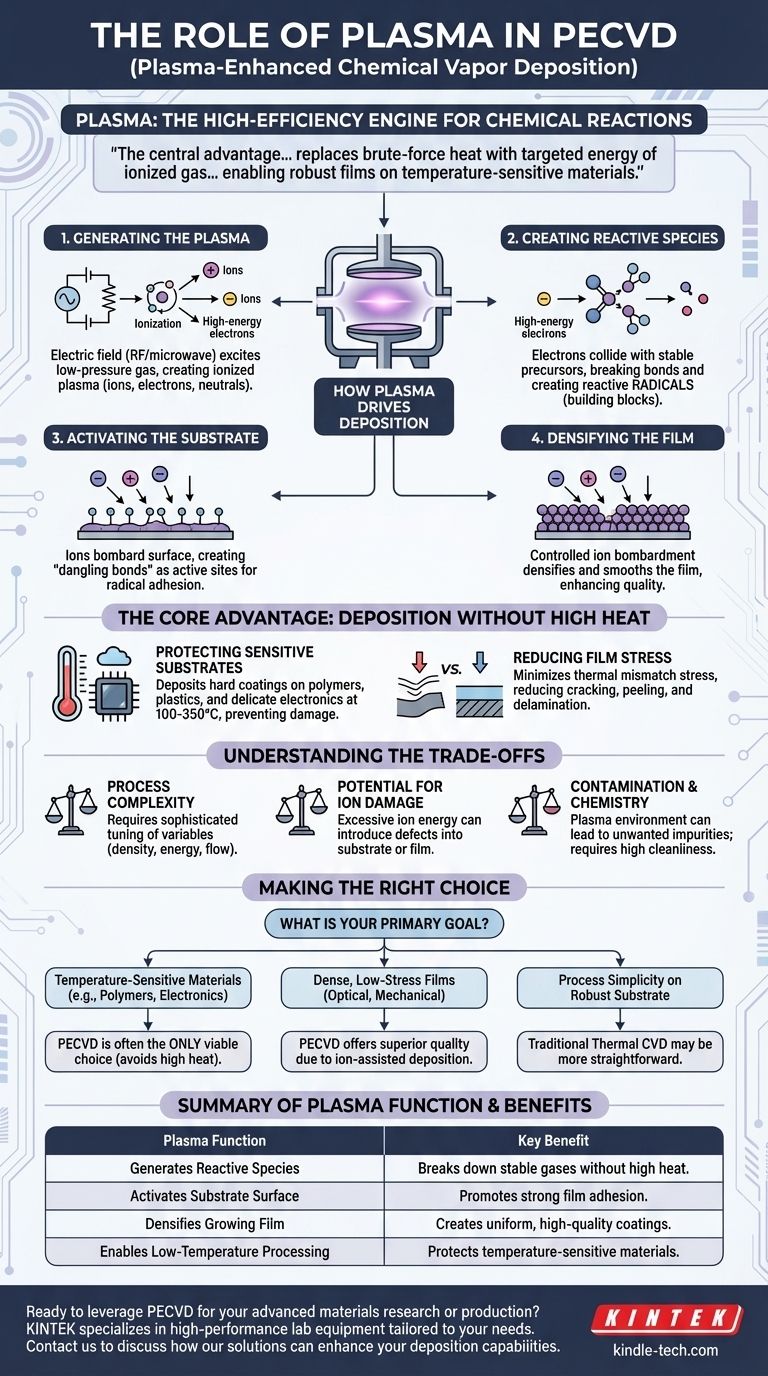

Na Deposição Química de Vapor Aprimorada por Plasma (PECVD), o papel principal do plasma é fornecer a energia necessária para decompor gases precursores estáveis em espécies químicas reativas. Isso permite a deposição de filmes finos de alta qualidade em temperaturas significativamente mais baixas do que as possíveis com métodos puramente térmicos, tornando-o um processo indispensável para a ciência de materiais moderna e a fabricação.

A vantagem central de usar plasma é que ele substitui a energia bruta do calor elevado pela energia direcionada do gás ionizado. Essa mudança fundamental possibilita a criação de filmes robustos e fortemente ligados em materiais que nunca suportariam as temperaturas dos processos de deposição tradicionais.

Como o Plasma Impulsiona o Processo de Deposição

Para entender a PECVD, você deve primeiro entender como o plasma atua como um motor altamente eficiente para reações químicas. Não é apenas uma fonte de calor; é um ambiente complexo que prepara ativamente tanto os gases quanto a superfície alvo para a deposição.

Geração do Plasma

O plasma é frequentemente chamado de quarto estado da matéria. É um gás parcialmente ionizado contendo uma mistura de átomos neutros, íons carregados positivamente e elétrons livres de alta energia.

Nos sistemas PECVD, esse estado é criado não por calor extremo, mas pela aplicação de um forte campo elétrico — tipicamente de uma fonte de radiofrequência (RF) ou micro-ondas — a um gás de baixa pressão. Essa energia elétrica excita o gás, arrancando elétrons dos átomos e criando o ambiente de plasma energético.

Criação de Espécies Reativas

Os elétrons livres dentro do plasma são os verdadeiros motores do processo. Acelerados pelo campo elétrico, esses elétrons de alta energia colidem com as moléculas de gás precursor estáveis introduzidas na câmara.

Essas colisões têm energia suficiente para quebrar ligações químicas fortes, criando fragmentos moleculares altamente reativos chamados radicais. Esses radicais são os blocos de construção essenciais para o filme fino e são muito mais propensos a reagir e se ligar a uma superfície do que suas moléculas parentais estáveis.

Ativação da Superfície do Substrato

Simultaneamente, os íons mais pesados no plasma são atraídos para o substrato. Esse bombardeio iônico é um efeito secundário crítico.

Quando os íons atingem a superfície, eles transferem energia, criando "ligações pendentes" — sítios de ligação desocupados que são quimicamente ativos. Esses sítios ativados atuam como âncoras perfeitas para os radicais que chegam, promovendo forte adesão e o crescimento inicial do filme.

Densificação do Filme em Crescimento

Este bombardeio iônico controlado continua à medida que o filme cresce. Ele ajuda a compactar fisicamente o material depositado e pode até mesmo corroer átomos fracamente ligados ou subprodutos indesejáveis. O resultado é um filme mais denso, mais uniforme e de maior qualidade do que poderia ser alcançado sem esse efeito.

A Vantagem Central: Deposição Sem Calor Elevado

A capacidade de criar espécies reativas sem altas temperaturas é a característica definidora da PECVD e a razão de seu uso generalizado.

Proteção de Substratos Sensíveis

Muitas aplicações avançadas exigem a deposição de filmes em materiais sensíveis à temperatura. Isso inclui polímeros, plásticos e dispositivos semicondutores totalmente fabricados com circuitos integrados delicados.

A PECVD permite a deposição de revestimentos duros e protetores, como nitreto de silício ou dióxido de silício, em temperaturas tão baixas quanto 100-350°C, uma faixa que previne danos ou degradação ao substrato subjacente.

Redução da Tensão Intrínseca do Filme

Processos de alta temperatura envolvem expansão e contração significativas à medida que o substrato e o filme esfriam. Essa incompatibilidade cria uma enorme tensão mecânica, que pode fazer com que o filme rache, descasque ou se delamine.

Ao operar em temperaturas mais baixas, a PECVD minimiza essa tensão térmica, levando a filmes mecanicamente mais estáveis e confiáveis.

Entendendo as Compensações

Embora poderosa, a PECVD não é uma solução universal. Uma avaliação objetiva requer a compreensão de suas complexidades inerentes.

Complexidade do Processo

Um sistema PECVD envolve mais variáveis do que um processo térmico simples. O controle da densidade do plasma, energia iônica, fluxo de gás e potência elétrica requer equipamentos sofisticados e ajuste preciso do processo para alcançar resultados repetíveis.

Potencial para Danos Iônicos

O mesmo bombardeio iônico que densifica o filme também pode causar danos se não for devidamente controlado. Energia iônica excessivamente alta pode introduzir defeitos no substrato ou no filme em crescimento, o que é uma preocupação crítica em aplicações eletrônicas sensíveis.

Contaminação e Química

O ambiente de plasma é quimicamente complexo. Reações indesejadas podem ocasionalmente ocorrer, potencialmente introduzindo impurezas no filme. A própria câmara também deve ser mantida impecavelmente limpa para evitar a contaminação do processo.

Fazendo a Escolha Certa para o Seu Objetivo

Compreender o papel do plasma permite que você determine se a PECVD é a ferramenta apropriada para seu desafio de engenharia específico.

- Se o seu foco principal é a deposição em materiais sensíveis à temperatura (como polímeros ou eletrônicos): A PECVD é frequentemente a única escolha viável, pois evita o calor destrutivo de outros métodos.

- Se o seu foco principal é criar filmes densos e de baixa tensão para aplicações ópticas ou mecânicas: A deposição assistida por íons na PECVD produz qualidade de filme e adesão superiores em comparação com muitas alternativas de baixa temperatura.

- Se o seu foco principal é a simplicidade do processo em um substrato termicamente robusto: Um processo CVD térmico tradicional pode ser uma solução mais direta e econômica, presumindo que as altas temperaturas sejam aceitáveis.

Em última análise, alavancar o plasma na deposição é usar energia controlada para alcançar propriedades de material que seriam impossíveis de outra forma.

Tabela de Resumo:

| Função do Plasma | Benefício Principal |

|---|---|

| Gera Espécies Reativas | Decompõe gases estáveis sem calor elevado |

| Ativa a Superfície do Substrato | Promove forte adesão do filme |

| Densifica o Filme em Crescimento | Cria revestimentos uniformes e de alta qualidade |

| Habilita Processamento em Baixa Temperatura | Protege materiais sensíveis à temperatura |

Pronto para alavancar a PECVD para sua pesquisa ou produção de materiais avançados? A KINTEK é especializada em fornecer equipamentos de laboratório de alto desempenho e consumíveis adaptados às necessidades exclusivas do seu laboratório. Nossa experiência em processos aprimorados por plasma pode ajudá-lo a alcançar resultados superiores de filmes finos, mesmo nos substratos mais sensíveis. Entre em contato conosco hoje para discutir como nossas soluções podem aprimorar suas capacidades de deposição e impulsionar suas inovações.

Guia Visual

Produtos relacionados

- Equipamento de Forno Tubular de Deposição Química de Vapor Aprimorada por Plasma Inclinado PECVD

- Equipamento de Sistema de Máquina HFCVD para Revestimento de Nano-Diamante em Matriz de Trefilação

- 915MHz MPCVD Máquina de Diamante Sistema de Reator de Deposição Química de Vapor de Plasma de Micro-ondas

- Materiais de Diamante Dopado com Boro CVD Laboratório

- Fornalha Vertical de Tubo Laboratorial

As pessoas também perguntam

- O CVD assistido por plasma pode depositar metais? Por que o PECVD é raramente usado para deposição de metais

- Quais são os diferentes tipos de filmes finos? Um guia sobre função, material e métodos de deposição

- Por que um sistema de vácuo PECVD requer uma bomba de palhetas rotativas e uma bomba turbo? Garanta Revestimentos de Alta Pureza

- Por que uma Rede de Casamento é Indispensável em RF-PECVD para Filmes de Siloxano? Garante Plasma Estável e Deposição Uniforme

- Quais são as capacidades de processo dos sistemas ICPCVD? Obtenha deposição de filme de baixo dano em temperaturas ultrabaixas