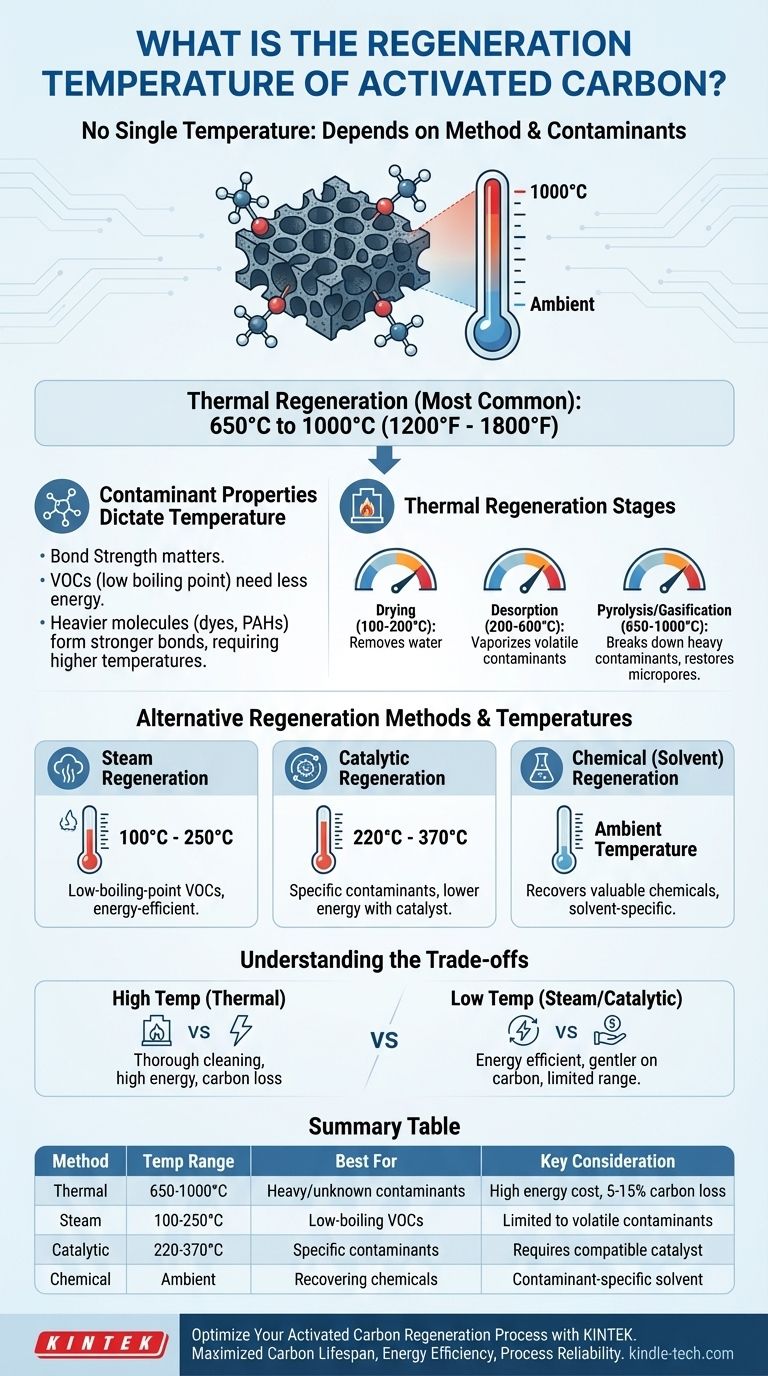

Em resumo, não existe uma única temperatura de regeneração para o carvão ativado. A temperatura correta depende inteiramente do método de regeneração e dos contaminantes específicos que estão sendo removidos. Para a regeneração térmica, o método industrial mais comum, as temperaturas normalmente variam de 650°C a 1000°C (1200°F a 1800°F).

A regeneração do carvão ativado não se trata de uma única temperatura, mas de um processo escolhido para equilibrar a remoção de contaminantes, o custo de energia e a preservação do carvão. O objetivo é quebrar as ligações que prendem os contaminantes à superfície do carvão sem destruir o próprio carvão.

Como as propriedades dos contaminantes ditam a regeneração

O carvão ativado funciona por meio de adsorção, um processo em que as moléculas de contaminantes aderem à sua vasta área de superfície interna. A regeneração é simplesmente o processo de reverter isso, forçando os contaminantes a se desprenderem.

O papel da energia de adsorção

A força da ligação entre o contaminante e a superfície do carvão determina a energia necessária para a remoção. Compostos orgânicos voláteis (COVs) com baixos pontos de ebulição são retidos por forças mais fracas e exigem menos energia (temperaturas mais baixas) para serem liberados.

Moléculas mais pesadas e complexas, como corantes ou hidrocarbonetos aromáticos policíclicos (HAPs), formam ligações mais fortes e exigem significativamente mais energia, elevando as temperaturas para o limite superior da faixa de regeneração térmica.

Regeneração térmica: O método de força bruta

Este é o método mais comum e robusto. Envolve o aquecimento do carvão gasto em um ambiente com baixo teor de oxigênio, tipicamente um forno rotativo, a temperaturas muito altas.

O processo ocorre em etapas:

- Secagem (100-200°C): Remove a água residual.

- Dessorção (200-600°C): Vaporiza e ferve os contaminantes mais voláteis.

- Pirólise/Gaseificação (650-1000°C): Decompõe os contaminantes restantes e mais pesados em um carvão, que é então gaseificado reagindo com um agente oxidante como vapor ou CO2. Esta etapa final de alta temperatura é crucial para limpar os microporos e restaurar a atividade do carvão.

Métodos alternativos de regeneração e suas temperaturas

Embora a regeneração térmica seja eficaz, seu alto custo de energia e a perda de carbono associada (tipicamente 5-15% por ciclo) levaram a outros métodos especializados.

Regeneração a vapor

Este método usa vapor como fonte de calor e agente de limpeza. É mais eficaz para regenerar carvão que adsorveu compostos voláteis com baixos pontos de ebulição.

As temperaturas para a regeneração a vapor são muito mais baixas do que para a regeneração térmica, geralmente na faixa de 100°C a 250°C. É mais rápido e menos intensivo em energia, mas não consegue remover contaminantes pesados ou fortemente adsorvidos.

Regeneração química (solvente)

Neste processo, um solvente químico é usado para lavar os contaminantes dos poros do carvão. A escolha do solvente é crítica e deve ser capaz de dissolver o adsorvato específico.

Este método opera em temperaturas ambientes ou próximas a elas. Sua eficácia depende muito do emparelhamento contaminante-solvente e é frequentemente usado em aplicações de nicho onde a substância adsorvida é valiosa e pode ser recuperada do solvente.

Regeneração catalítica

Esta é uma técnica emergente que adiciona um catalisador à superfície do carvão. O catalisador diminui a energia de ativação necessária para quebrar os compostos adsorvidos.

A regeneração catalítica pode ocorrer em temperaturas significativamente mais baixas do que os métodos térmicos convencionais, frequentemente entre 220°C e 370°C. Isso reduz o consumo de energia e minimiza os danos ao carvão ativado, mas sua aplicação é específica para os contaminantes para os quais o catalisador foi projetado.

Compreendendo as compensações

A escolha de um método de regeneração é uma decisão técnica e econômica. Não existe uma opção universalmente "melhor".

Alta temperatura vs. Baixa temperatura

Métodos de alta temperatura, como a regeneração térmica, oferecem restauração quase completa da capacidade adsortiva, mas vêm com altos custos de energia, emissões de CO2 e uma perda gradual do próprio material de carbono.

Métodos de baixa temperatura, como regeneração a vapor ou catalítica, são mais baratos e menos agressivos ao carvão, mas são adequados apenas para uma gama limitada de contaminantes voláteis e podem não restaurar totalmente o desempenho do carvão.

No local vs. Fora do local

A regeneração a vapor e química pode frequentemente ser realizada no local, reduzindo a complexidade logística do transporte do carvão gasto.

A regeneração térmica quase sempre exige o envio do carvão para fora do local, para uma instalação especializada com os fornos de alta temperatura e sistemas de controle de emissões necessários.

Fazendo a escolha certa para o seu objetivo

A estratégia de regeneração ideal depende inteiramente da aplicação e das prioridades operacionais.

- Se o seu foco principal é remover uma ampla gama de contaminantes desconhecidos ou pesados: A regeneração térmica de alta temperatura (650-1000°C) é o método mais confiável e completo.

- Se o seu foco principal é remover COVs específicos de baixo ponto de ebulição: A regeneração a vapor (100-250°C) é uma solução muito mais eficiente em termos de energia e custo.

- Se o seu foco principal é minimizar os custos de energia e preservar a estrutura do carbono: Explore opções avançadas como a regeneração catalítica (220-370°C), se um catalisador adequado existir para seus contaminantes.

- Se o seu foco principal é recuperar um produto químico adsorvido valioso: A regeneração química em temperaturas ambientes é o único método que permite a recuperação.

Em última análise, selecionar a temperatura de regeneração correta é sobre entender a química de seus contaminantes específicos e as realidades econômicas de sua operação.

Tabela Resumo:

| Método de Regeneração | Faixa de Temperatura Típica | Melhor para | Consideração Chave |

|---|---|---|---|

| Regeneração Térmica | 650°C - 1000°C | Contaminantes pesados/desconhecidos, limpeza completa | Alto custo de energia, perda de carbono (5-15%) |

| Regeneração a Vapor | 100°C - 250°C | COVs de baixo ponto de ebulição, eficiência energética | Limitado a contaminantes voláteis |

| Regeneração Catalítica | 220°C - 370°C | Contaminantes específicos, menor uso de energia | Requer um catalisador compatível |

| Regeneração Química | Temperatura Ambiente | Recuperação de produtos químicos valiosos | Solvente específico para o contaminante necessário |

Otimize seu processo de regeneração de carvão ativado com a KINTEK

Escolher o método de regeneração certo é fundamental para a eficiência, controle de custos e sustentabilidade do seu laboratório. A temperatura errada pode levar a uma limpeza incompleta, desperdício de energia ou danos ao seu valioso carvão ativado.

A KINTEK é especializada em equipamentos e consumíveis de laboratório para atender às suas necessidades específicas de regeneração. Seja para fornos térmicos robustos para processos de alta temperatura ou sistemas precisos para métodos de baixa temperatura, fornecemos soluções confiáveis que entregam:

- Vida útil máxima do carvão: Minimize a perda de material e mantenha a capacidade de adsorção.

- Eficiência energética: Reduza os custos operacionais com controle de temperatura otimizado.

- Confiabilidade do processo: Garanta uma regeneração consistente e completa para resultados precisos.

Não deixe que um processo de regeneração ineficiente comprometa sua pesquisa ou operações. Entre em contato com nossos especialistas hoje para discutir sua aplicação, e nós o ajudaremos a selecionar o equipamento ideal para as necessidades exclusivas do seu laboratório.

Entre em contato com a KINTEK para uma solução personalizada

Guia Visual

Produtos relacionados

- Forno Rotativo Elétrico para Regeneração de Carvão Ativado

- Máquina de Forno de Pirólise de Forno Rotativo Elétrico Calciner Forno Rotativo Pequeno

- Fornalha Rotativa de Tubo de Trabalho Contínuo Selada a Vácuo

- Forno de Mufla de Alta Temperatura para Desgaseificação e Pré-Sinterização de Laboratório

- Forno de Mufla de 1800℃ para Laboratório

As pessoas também perguntam

- Como a energia é convertida em biomassa? Aproveitando o poder solar da natureza para energia renovável

- Como se carboniza o carvão vegetal? Domine o Processo de Pirólise em 3 Etapas para Carbono de Alta Pureza

- Qual a temperatura de um forno de regeneração de carvão? Domine a faixa de 650°C-800°C para resultados ótimos

- Qual temperatura é necessária para a porcelana? Um Guia para Queima em Cone 6 e Cone 10

- Como regenerar carvão ativado? Domine o Processo Térmico de 3 Estágios para Economia de Custos