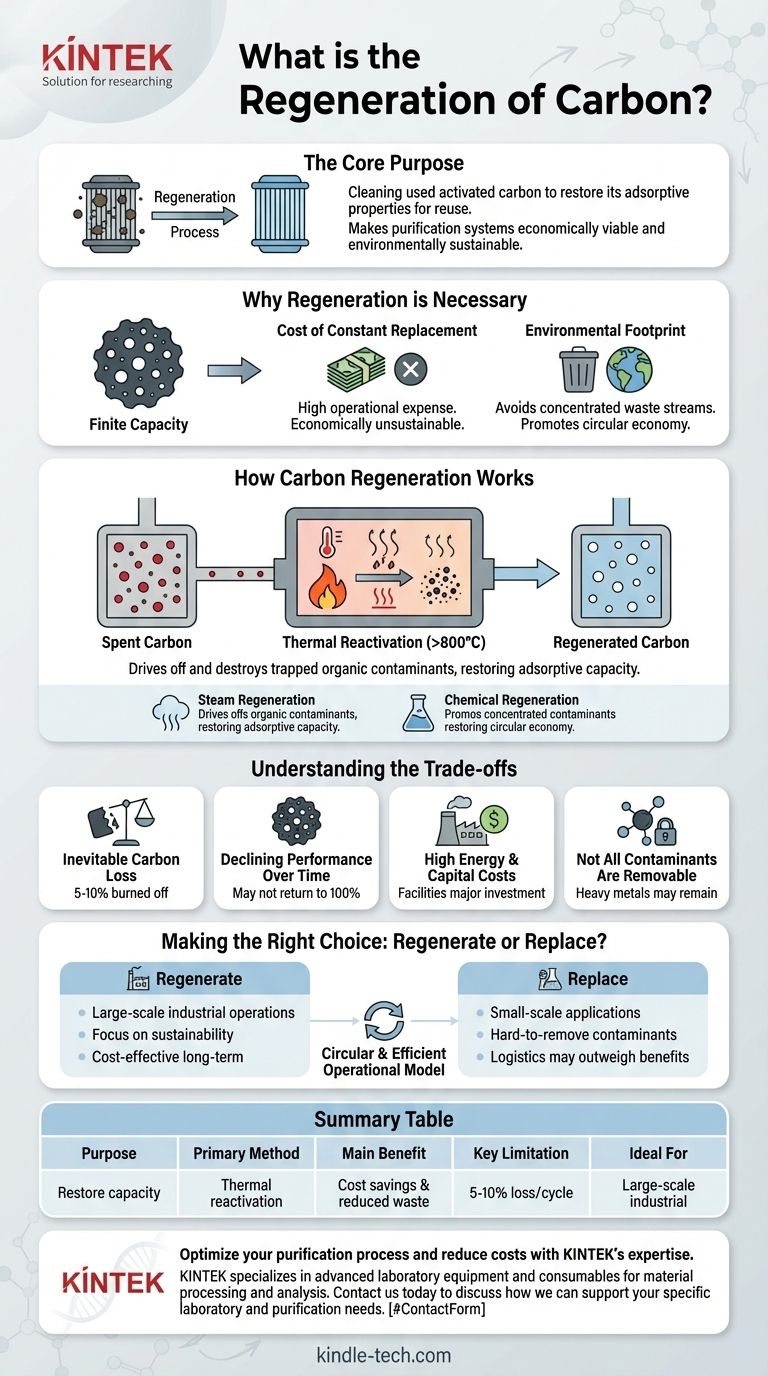

Em termos simples, a regeneração de carbono é o processo de limpeza do carvão ativado usado para restaurar as suas propriedades adsortivas para reutilização. Envolve a remoção dos contaminantes que ficaram presos nos poros do carvão, "recarregando-o" efetivamente para que possa ser usado novamente em processos de purificação sem destruir a sua estrutura subjacente.

O objetivo principal da regeneração de carbono não é apenas a limpeza; é uma estratégia crítica para tornar os sistemas de purificação economicamente viáveis e ambientalmente sustentáveis, quebrando o ciclo dispendioso de substituição e descarte constantes.

Por que a Regeneração é um Processo Necessário

Para entender o valor da regeneração, você deve primeiro entender como o carvão ativado funciona e, mais importante, como ele para de funcionar.

A Capacidade Finita do Carvão Ativado

Pense no carvão ativado como uma esponja de alta tecnologia com uma vasta rede interna de poros microscópicos. Esses poros fornecem uma enorme área de superfície que retém e segura as moléculas contaminantes — um processo chamado adsorção.

No entanto, essa capacidade é finita. Uma vez que os poros estão cheios de contaminantes, o carvão é considerado "exaurido" ou "gasto", e não pode mais purificar efetivamente o ar ou a água.

O Custo da Substituição Constante

O carvão ativado de alta qualidade é uma despesa operacional significativa. Para indústrias que dependem de grandes volumes para processos como tratamento de água, purificação de ar ou processamento químico, a compra contínua de carvão virgem e o descarte do meio gasto é economicamente insustentável.

A Pegada Ambiental

Simplesmente descartar o carvão gasto não é uma solução responsável. O meio usado está carregado com os próprios contaminantes que foi usado para remover, criando um fluxo concentrado de resíduos que requer descarte adequado. A regeneração minimiza esses resíduos e promove uma economia circular.

Como Funciona a Regeneração de Carbono

O objetivo da regeneração é reverter o processo de adsorção, forçando os contaminantes presos a sair dos poros do carbono sem danificar o próprio carbono.

O Princípio Governante: Reversão

Os métodos usados para alcançar essa reversão aplicam energia ou reações químicas para quebrar as ligações que prendem os contaminantes à superfície do carbono. O método específico depende do tipo de carbono e da natureza dos materiais adsorvidos.

Reativação Térmica

Este é o método mais comum e robusto. O carvão gasto é aquecido a temperaturas muito altas (tipicamente acima de 800°C ou 1500°F) em um forno ou estufa de atmosfera controlada.

Este calor intenso realiza duas coisas: expulsa (volatiliza) os contaminantes orgânicos presos e os destrói e carboniza, limpando efetivamente a estrutura dos poros e restaurando a capacidade adsortiva do carvão.

Outros Métodos de Regeneração

Embora menos comuns para a reativação industrial em larga escala, existem outros métodos. A regeneração a vapor usa vapor de alta pressão para remover compostos orgânicos voláteis do carvão. A regeneração química usa solventes ou ácidos para lavar substâncias adsorvidas específicas.

Compreendendo as Vantagens e Limitações

A regeneração é uma ferramenta poderosa, mas não é um processo perfeito. Compreender as suas limitações é fundamental para tomar decisões operacionais informadas.

Perda Inevitável de Carbono

Cada ciclo de regeneração térmica é agressivo. Uma pequena percentagem do carvão ativado — tipicamente 5% a 10% — é inevitavelmente queimada ou transformada em pó fino. Este volume perdido deve ser substituído por carvão virgem para manter a capacidade do sistema.

Declínio do Desempenho ao Longo do Tempo

Embora a regeneração restaure a maioria do desempenho do carvão, pode não retornar a 100% da sua capacidade original. A eficácia pode diminuir ligeiramente a cada ciclo subsequente, à medida que alguns poros ficam permanentemente bloqueados.

Altos Custos de Energia e Capital

As instalações de reativação térmica são um grande investimento. Elas exigem fornos caros e sistemas sofisticados de controle de poluição. O processo em si também é muito intensivo em energia, o que contribui para o custo operacional geral.

Nem Todos os Contaminantes São Removíveis

Algumas substâncias, particularmente metais pesados ou certos polímeros, podem ligar-se muito fortemente ao carbono ou derreter e sujar a estrutura dos poros. Esses materiais não podem ser removidos eficazmente através da reativação térmica padrão.

Fazendo a Escolha Certa: Regenerar ou Substituir?

A decisão de regenerar o carvão usado ou substituí-lo por material novo depende inteiramente da sua escala operacional, perfil de contaminantes e objetivos estratégicos.

- Se o seu foco principal são operações industriais em larga escala (por exemplo, tratamento de água municipal): A regeneração é quase sempre a estratégia de longo prazo mais económica e sustentável devido ao grande volume de material utilizado.

- Se o seu foco principal são aplicações de pequena escala ou contaminantes difíceis de remover: A logística e o custo da regeneração podem superar os benefícios, tornando a substituição única uma escolha mais prática.

- Se o seu foco principal é a conformidade ambiental e a sustentabilidade: A integração de um plano de regeneração é um componente chave para minimizar a sua pegada de resíduos operacionais e demonstrar uma gestão responsável dos recursos.

Em última análise, compreender a regeneração de carbono permite-lhe passar de uma mentalidade linear e descartável para um modelo operacional circular e muito mais eficiente.

Tabela Resumo:

| Aspeto | Conclusão Principal |

|---|---|

| Propósito | Restaura a capacidade adsortiva do carvão ativado gasto para reutilização. |

| Método Primário | Reativação térmica (aquecimento a >800°C em forno controlado). |

| Principal Benefício | Economia de custos significativa e redução de resíduos ambientais vs. substituição. |

| Limitação Chave | Perda inevitável de 5-10% de carbono por ciclo de regeneração. |

| Ideal Para | Aplicações industriais em larga escala (por exemplo, tratamento de água). |

Otimize o seu processo de purificação e reduza custos com a experiência da KINTEK.

Regenerar o seu carvão ativado gasto é um movimento estratégico para a sustentabilidade económica e ambiental. A KINTEK é especializada nos equipamentos de laboratório avançados e consumíveis necessários para o processamento e análise eficientes de materiais. Quer esteja a avaliar ciclos de regeneração ou a expandir as suas operações, as nossas soluções apoiam os seus objetivos de eficiência e gestão responsável de recursos.

Contacte-nos hoje para discutir como podemos apoiar as suas necessidades específicas de laboratório e purificação. #FormulárioDeContacto

Guia Visual

Produtos relacionados

- Forno Rotativo Elétrico para Regeneração de Carvão Ativado

- Fornalha Vertical de Tubo Laboratorial

- Forno Tubular Dividido de 1200℃ com Tubo de Quartzo Forno Tubular de Laboratório

- Forno de Tubo de Quartzo para Processamento Térmico Rápido (RTP) de Laboratório

- Forno de Tubo de Laboratório de Alta Temperatura de 1400℃ com Tubo de Alumina

As pessoas também perguntam

- Como se carboniza o carvão vegetal? Domine o Processo de Pirólise em 3 Etapas para Carbono de Alta Pureza

- Quais são os princípios de um forno rotativo? Domine a Mecânica do Processamento de Alta Temperatura

- Como a energia é convertida em biomassa? Aproveitando o poder solar da natureza para energia renovável

- Qual temperatura é necessária para a porcelana? Um Guia para Queima em Cone 6 e Cone 10

- Como regenerar carvão ativado? Domine o Processo Térmico de 3 Estágios para Economia de Custos