O principal material refratário em um forno mufla é uma cerâmica de alta temperatura, mais comumente alumina (óxido de alumínio). Este material é usado tanto para a câmara interna densa (a "mufla") quanto para as fibras isolantes leves que a circundam, criando um sistema projetado para contenção extrema de calor e resistência química.

Um forno mufla não é construído a partir de um único material refratário, mas de um sistema deles. Uma cerâmica densa como a alumina forma a câmara interna durável para processar materiais, enquanto a fibra cerâmica de alumina leve fornece o isolamento térmico crítico para conter o calor.

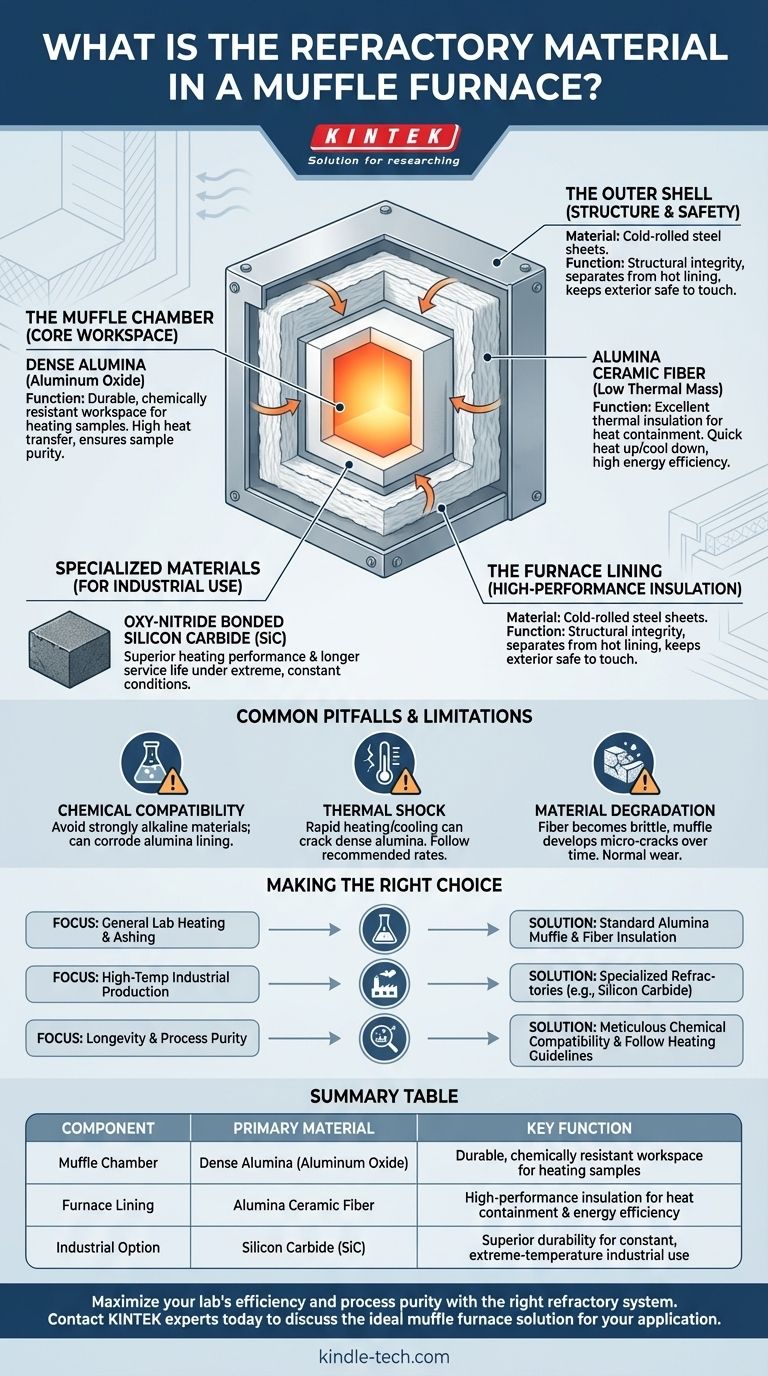

A Anatomia do Sistema Refratário de um Forno Mufla

Para entender os materiais, você deve primeiro entender os componentes distintos do forno e o trabalho específico que cada um realiza. O "refratário" não é uma parte, mas várias camadas trabalhando juntas.

A Câmara da Mufla: O Espaço de Trabalho Central

A mufla em si é a câmara interna selada onde o aquecimento ocorre. Ela deve ser durável, estável e capaz de transferir calor uniformemente.

O material de escolha aqui é tipicamente uma cerâmica densa e sólida como a alumina. Isso ocorre porque ela oferece resistência excepcional a altas temperaturas e ataque químico, garantindo a pureza das amostras que estão sendo processadas.

O Revestimento do Forno: Isolamento de Alto Desempenho

Circundando a câmara da mufla, há uma espessa camada de isolamento. Esta é a parte mais crítica para a contenção de calor e eficiência energética.

Este revestimento é quase sempre feito de um material leve e de baixa densidade, como fibra de alumina de alta pureza (também conhecida como fibra cerâmica). Este material é frequentemente moldado a vácuo em placas ou usado como um cobertor macio.

Seu principal benefício é seu excelente desempenho de isolamento térmico, juntamente com uma baixa massa térmica. Isso permite que o forno aqueça e esfrie relativamente rápido sem armazenar uma grande quantidade de calor, melhorando a eficiência e os tempos de ciclo.

Materiais Especializados para Uso Industrial

Para aplicações industriais altamente exigentes, como a produção de Óxido de Zinco, refratários mais avançados podem ser usados.

Materiais como o carboneto de silício ligado a oxinitreto (SiC) oferecem desempenho de aquecimento superior e uma vida útil mais longa sob condições extremas e constantes em comparação com a alumina padrão.

A Carcaça Externa: Estrutura e Segurança

O exterior do forno não é um material refratário. Geralmente é construído com chapas de aço laminado a frio.

Esta carcaça fornece a integridade estrutural da unidade. Ela é separada do revestimento quente do forno por isolamento, mantendo o exterior seguro ao toque durante a operação.

Armadilhas Comuns e Limitações de Material

Mesmo os melhores materiais refratários têm limites. Entender esses limites é fundamental para maximizar a vida útil do forno e garantir resultados precisos.

Compatibilidade Química

As cerâmicas refratárias são resistentes, mas não indestrutíveis. Materiais fortemente alcalinos, por exemplo, não devem ser aquecidos dentro do forno, pois podem atacar quimicamente e corroer o revestimento de alumina com o tempo.

Choque Térmico

Cerâmicas densas como a mufla de alumina podem rachar se forem submetidas a choque térmico — aquecimento ou resfriamento muito rápido. Embora o isolamento de fibra circundante seja altamente resistente, a câmara central é mais vulnerável. Sempre siga as taxas de aquecimento e resfriamento recomendadas.

Degradação do Material

Após centenas de ciclos, o isolamento de fibra cerâmica pode se tornar quebradiço e começar a soltar partículas. A mufla densa também pode desenvolver microfissuras devido à expansão e contração repetidas. Este é um desgaste normal, mas é um fator na vida útil de longo prazo do forno.

Fazendo a Escolha Certa para Sua Aplicação

A composição refratária específica de que você precisa depende inteiramente do seu objetivo.

- Se o seu foco principal for aquecimento geral de laboratório e incineração (ashing): Um forno padrão com uma mufla de alumina de alta pureza e isolamento de fibra de alumina é a solução padrão da indústria.

- Se o seu foco principal for produção industrial de alta temperatura: Considere um forno com refratários especializados como o carboneto de silício para durabilidade superior e uma vida útil mais longa sob uso constante.

- Se o seu foco principal for longevidade e pureza do processo: Seja meticuloso quanto à compatibilidade química e siga as diretrizes do fabricante sobre as taxas de aquecimento para evitar choque térmico e degradação prematura.

Entender os materiais dentro do seu forno permite que você o use de forma mais eficaz e estenda sua vida operacional.

Tabela de Resumo:

| Componente | Material Principal | Função Principal |

|---|---|---|

| Câmara da Mufla | Alumina Densa (Óxido de Alumínio) | Espaço de trabalho durável e quimicamente resistente para aquecer amostras |

| Revestimento do Forno | Fibra Cerâmica de Alumina | Isolamento de alto desempenho para contenção de calor e eficiência energética |

| Opção Industrial | Carboneto de Silício (SiC) | Durabilidade superior para uso industrial constante em temperaturas extremas |

Maximize a eficiência e a pureza do processo do seu laboratório com o sistema refratário correto. Os materiais dentro do seu forno mufla são cruciais para seu desempenho e vida útil. Se a sua aplicação requer alumina padrão para incineração laboratorial ou carboneto de silício de grau industrial para produção exigente, a KINTEK tem a experiência e o equipamento para atender às suas necessidades laboratoriais específicas.

Contate nossos especialistas hoje para discutir a solução refratária ideal de forno mufla para sua aplicação.

Guia Visual

Produtos relacionados

- Forno Muffle de Laboratório com Muffle de Elevação Inferior

- Forno Muffle de 1400℃ para Laboratório

- Forno de Mufla de 1800℃ para Laboratório

- Forno de Mufla de 1700℃ para Laboratório

- Forno de Tubo de Laboratório de Alta Temperatura de 1400℃ com Tubo de Alumina

As pessoas também perguntam

- Por que um forno mufla de alta temperatura é usado na análise composicional de amostras de biomassa? Insights de Especialistas

- Qual é a função específica de um forno de resistência tipo caixa na síntese de Li2MnO3? Domine a Preparação de Pós Precursores

- O que é o teor de cinzas no carvão? A Chave para a Qualidade, Eficiência e Custo do Combustível

- Quais metais podem ser tratados termicamente? Desbloqueie Dureza, Resistência e Desempenho

- O que é um forno mufla elétrico? Alcance Pureza e Uniformidade Térmica Incomparáveis

- Como um forno mufla de alta temperatura contribui para a sinterização de ZrO2/MgO? Controle Preciso do Ciclo Térmico

- Qual é a função de um forno mufla de alta temperatura na calcinação de cascas de ovo? Alcance Conversão Precisa de 900°C

- Qual é a função de um forno de caixa de alta temperatura na síntese de BZY20? Otimizar a pureza da fase perovskita