O principal resultado da calcinação é a decomposição térmica de um material sólido. Este processo de aquecimento a alta temperatura, realizado abaixo do ponto de fusão do material, é projetado para remover substâncias voláteis, induzir transições de fase ou purificar o material, decompondo compostos e eliminando componentes como água e dióxido de carbono.

A calcinação é fundamentalmente um processo de limpeza e transformação impulsionado pelo calor. Não funde o material, mas decompõe os compostos dentro dele, liberando componentes voláteis para produzir um produto sólido purificado, mais estável ou mais reativo.

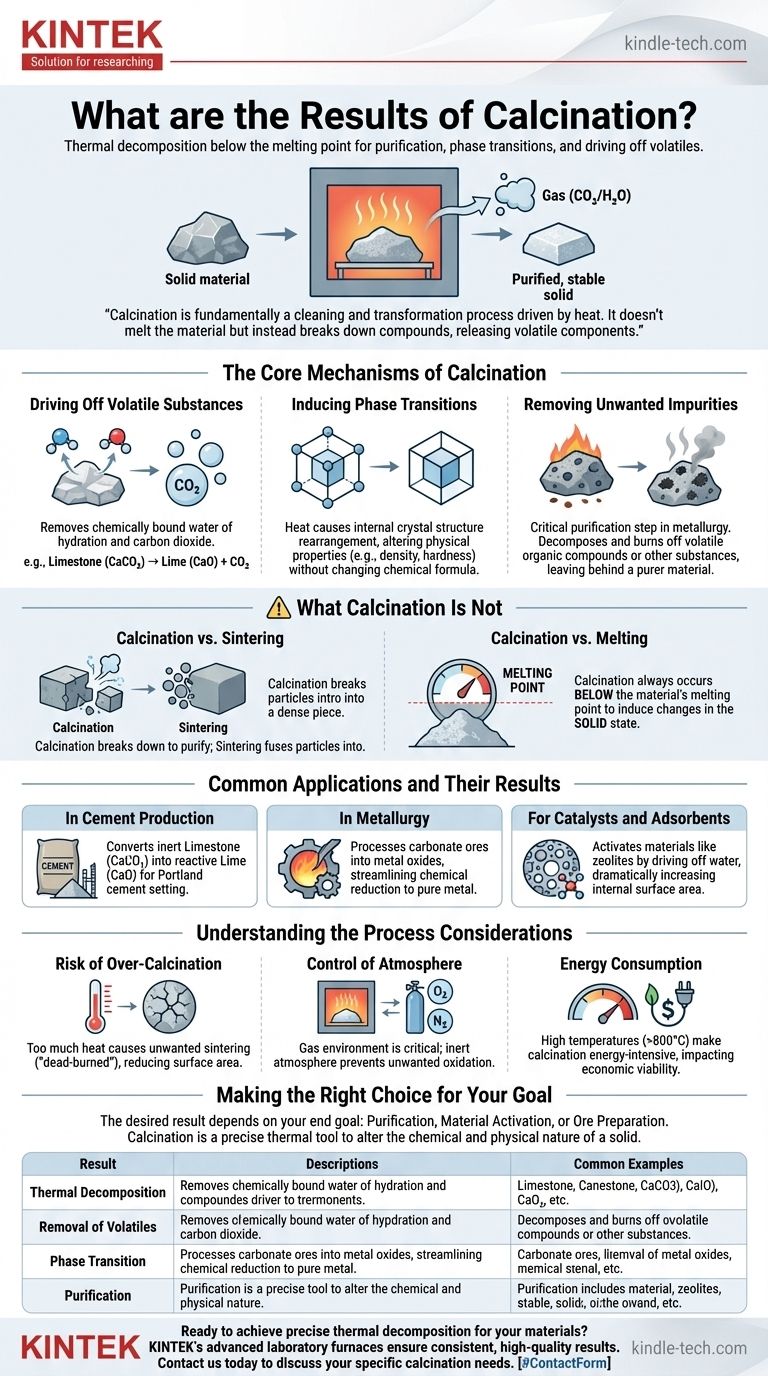

Os Mecanismos Centrais da Calcinação

Para entender os resultados, devemos primeiro entender o que acontece com um material em nível químico e físico durante este processo.

Eliminação de Substâncias Voláteis

O resultado mais comum da calcinação é a remoção de componentes voláteis que estão quimicamente ligados à estrutura do sólido. O calor fornece a energia para quebrar essas ligações.

Isso inclui a remoção de água de hidratação de minerais hidratados e a eliminação de dióxido de carbono de materiais carbonatados. O exemplo clássico é a calcinação do calcário (carbonato de cálcio, CaCO₃) para produzir cal (óxido de cálcio, CaO) para cimento.

Indução de Transições de Fase

O calor também pode fazer com que a estrutura cristalina interna de um material se reorganize em uma forma diferente, muitas vezes mais estável ou útil.

Isto é uma transição de fase. Embora a fórmula química do material permaneça a mesma, suas propriedades físicas — como densidade, dureza e reatividade química — podem mudar significativamente.

Remoção de Impurezas Indesejadas

Na metalurgia e no processamento de materiais, a calcinação é uma etapa crítica de purificação.

Ao controlar cuidadosamente a temperatura, compostos orgânicos voláteis ou outras substâncias indesejadas dentro de um minério podem ser decompostos e queimados, deixando para trás um material desejado mais concentrado e puro.

O Que a Calcinação Não É: Uma Distinção Chave

Entender o que a calcinação não faz é tão importante quanto entender o que ela faz. Seu propósito é frequentemente confundido com outros processos térmicos.

Calcinação vs. Sinterização

Estes dois processos têm objetivos opostos. A calcinação decompõe um material para purificá-lo ou eliminar componentes.

A sinterização, em contraste, usa calor para fundir pequenas partículas, soldando-as em uma peça única, densa e mais forte. A calcinação prepara o pó; a sinterização o consolida.

Calcinação vs. Fusão

Uma regra crítica da calcinação é que ela sempre ocorre abaixo do ponto de fusão do material. O objetivo é induzir mudanças químicas e físicas enquanto a substância permanece em estado sólido.

Aplicações Comuns e Seus Resultados

O resultado específico da calcinação está diretamente ligado à sua aplicação industrial.

Na Produção de Cimento

A calcinação do calcário é a etapa fundamental na fabricação de cimento Portland. O resultado é a conversão do carbonato de cálcio inerte em óxido de cálcio (cal) altamente reativo, que é o ingrediente principal que permite ao cimento endurecer e firmar.

Em Metalurgia

A calcinação é usada para processar minérios metálicos antes da etapa final de fundição. Por exemplo, minérios carbonatados são convertidos em suas formas de óxido metálico, que são muito mais fáceis de reduzir quimicamente a metal puro.

Para Catalisadores e Adsorventes

Materiais como zeólitas e alumina são ativados através da calcinação. O processo elimina a água de seus poros microscópicos, aumentando drasticamente sua área de superfície interna e tornando-os altamente eficazes como catalisadores ou adsorventes químicos.

Compreendendo as Considerações do Processo

Alcançar o resultado desejado requer controle cuidadoso, pois vários fatores podem levar a resultados indesejados.

Risco de Supercalcinação

Aplicar calor excessivo ou por muito tempo pode ser contraproducente. Pode causar sinterização indesejada, o que reduz a área de superfície e a reatividade do material. Isso é frequentemente referido como produzir um material "queimado a seco" (dead-burned).

Controle da Atmosfera

O ambiente gasoso dentro do forno é fundamental. Calcinar ao ar pode causar oxidação, o que pode ser desejável para alguns processos, mas prejudicial para outros. Usar uma atmosfera inerte (como nitrogênio) evita essas reações indesejadas.

Consumo de Energia

Aquecer materiais às altas temperaturas necessárias para a calcinação (frequentemente >800°C) é um processo extremamente intensivo em energia. O custo da energia é um fator importante na viabilidade econômica de qualquer operação de calcinação.

Fazendo a Escolha Certa para o Seu Objetivo

O "resultado" que você deseja da calcinação depende inteiramente do seu objetivo final.

- Se o seu foco principal é purificação e decomposição: Seu objetivo principal é o controle preciso da temperatura para eliminar voláteis sem causar alterações de fase indesejadas ou sinterização.

- Se o seu foco principal é ativação de material (por exemplo, para catalisadores): Seu objetivo é maximizar a área de superfície removendo a água adsorvida, o que requer rampas de temperatura cuidadosas e controle rigoroso da atmosfera.

- Se o seu foco principal é preparar um minério para fundição: O resultado principal é converter um carbonato ou hidrato complexo em um óxido mais simples, o que simplifica a subsequente redução química a metal puro.

Em última análise, a calcinação é uma ferramenta térmica precisa usada para alterar fundamentalmente a natureza química e física de um sólido para prepará-lo para seu propósito final.

Tabela de Resumo:

| Resultado da Calcinação | Descrição | Exemplo Comum |

|---|---|---|

| Decomposição Térmica | Quebra de compostos usando calor abaixo do ponto de fusão. | CaCO₃ (calcário) → CaO (cal) + CO₂ |

| Remoção de Voláteis | Eliminação de água (desidratação) ou dióxido de carbono (decarbonatação). | Secagem e ativação de catalisadores como zeólitas. |

| Transição de Fase | Alteração da estrutura cristalina para modificar propriedades físicas como dureza. | Conversão de um mineral para uma forma cristalina mais estável. |

| Purificação | Remoção de impurezas orgânicas ou outros contaminantes de um minério. | Preparação de minérios metálicos para fundição. |

Pronto para alcançar decomposição térmica precisa para seus materiais?

Os fornos de laboratório avançados da KINTEK são projetados para o controle exato de temperatura e gerenciamento de atmosfera necessários para processos de calcinação bem-sucedidos. Se você está purificando minérios, ativando catalisadores ou produzindo cimento, nosso equipamento garante resultados consistentes e de alta qualidade, ao mesmo tempo que otimiza a eficiência energética.

Entre em contato conosco hoje usando o formulário abaixo para discutir suas necessidades específicas de calcinação. Nossos especialistas ajudarão você a selecionar a solução perfeita para transformar seus materiais e aprimorar as capacidades do seu laboratório.

Guia Visual

Produtos relacionados

- Forno Muffle de Laboratório com Muffle de Elevação Inferior

- Forno de Mufla de 1700℃ para Laboratório

- Forno Muffle de 1400℃ para Laboratório

- Forno de Mufla de 1800℃ para Laboratório

- Forno de Tubo de Laboratório de Alta Temperatura de 1400℃ com Tubo de Alumina

As pessoas também perguntam

- A calcinação pode ser feita em um forno mufla? Sim, para aquecimento preciso em atmosfera de ar.

- Qual é a diferença entre tipos quentes (hot type) e tipos frios (cold type)? Descubra a Revolução da Impressão

- Qual é o limite de temperatura de um forno mufla? Um Guia para Selecionar o Modelo Certo

- Quais são os materiais utilizados em um forno mufla? Um Guia para Construção Durável e Desempenho Ótimo

- O que é o ciclo de esgotamento de um forno? Pare Este Padrão Destrutivo de Superaquecimento Agora