Em sua essência, um forno mufla opera sob o princípio do aquecimento elétrico indireto. Ele usa elementos de aquecimento de alta resistência para aquecer uma câmara isolada, que então irradia temperaturas uniformes e elevadas para uma amostra no interior. Crucialmente, a amostra é fisicamente separada (ou "abafada") dos elementos de aquecimento, o que garante uniformidade térmica e evita contaminação.

O verdadeiro valor de um forno mufla não é apenas sua capacidade de atingir altas temperaturas, mas sua capacidade de fornecer calor precisamente controlado, uniforme e não contaminado ao isolar o material que está sendo aquecido da fonte de energia direta.

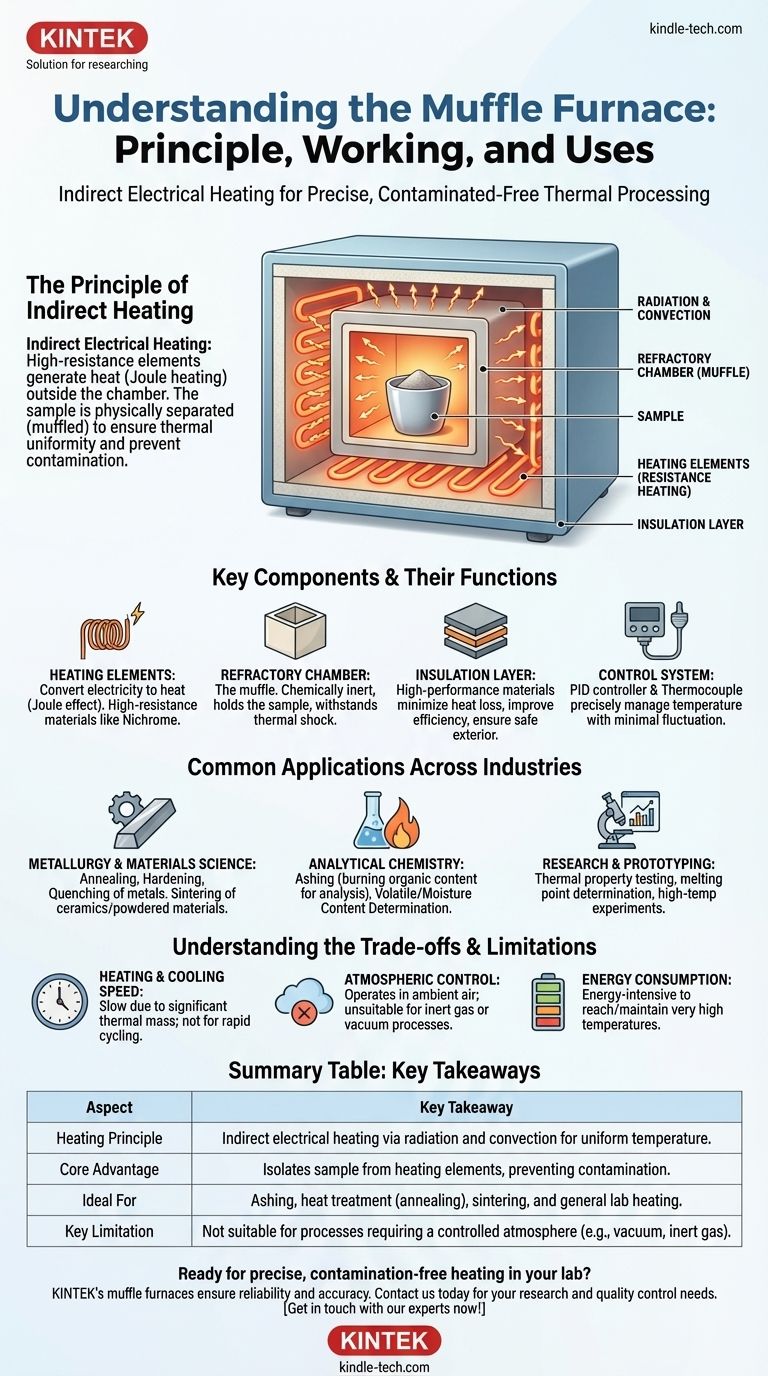

O Princípio do Aquecimento Indireto

Um forno mufla é fundamentalmente diferente de um forno simples. Seu projeto é centrado no fornecimento de um ambiente de aquecimento limpo e estável, o que é alcançado através de um processo de transferência de energia em várias etapas.

Como o Calor é Gerado

O processo começa com o aquecimento Joule, também conhecido como aquecimento por resistência. Uma corrente elétrica é passada através de elementos de aquecimento, tipicamente feitos de um material de alta resistência, como fio de Nicromo. À medida que a corrente encontra essa resistência, a energia elétrica é convertida diretamente em energia térmica, fazendo com que os elementos fiquem incandescentes.

O Papel da Mufla

Esses elementos de aquecimento não tocam diretamente a amostra. Em vez disso, eles são enrolados ou embutidos nas paredes de uma câmara externa. A câmara interna — a mufla — é uma caixa separada e selada, feita de um material refratário resistente ao calor, como cerâmica. É essa mufla que contém a amostra ou peça de trabalho.

Como o Calor é Transferido

Os elementos quentes aquecem as paredes da câmara da mufla. Esse calor é então transferido para a amostra no interior principalmente através de radiação e convecção. Este método indireto garante que toda a amostra seja aquecida uniformemente por todos os lados, eliminando pontos quentes que poderiam ocorrer pelo contato direto com um elemento de aquecimento.

Componentes Principais e Suas Funções

Compreender os componentes centrais revela como um forno mufla alcança resultados tão precisos e confiáveis. Cada parte serve a uma função crítica no sistema.

Os Elementos de Aquecimento

Estes são os motores do forno, convertendo eletricidade em calor. Sua composição material é projetada para suportar temperaturas extremamente altas e ciclos repetidos de aquecimento/resfriamento sem degradação.

A Câmara Refratária

Esta é a própria mufla. Ela deve ser capaz de suportar choque térmico e altas temperaturas, permanecendo quimicamente inerte para evitar reagir com as amostras que estão sendo aquecidas. É o coração da promessa de "aquecimento não contaminado" do forno.

A Camada de Isolamento

Para atingir e manter eficientemente temperaturas que frequentemente excedem 1000°C (1832°F), toda a câmara de aquecimento é envolta em espessas camadas de isolamento térmico de alto desempenho. Isso minimiza a perda de calor, melhora a eficiência energética e mantém o exterior da unidade seguro ao toque.

O Sistema de Controle

Fornos modernos dependem de um controlador PID (Proporcional-Integral-Derivativo) ligado a um sensor, tipicamente um termopar. O termopar mede a temperatura interna e alimenta esses dados ao controlador, que ajusta precisamente a energia enviada aos elementos de aquecimento para manter a temperatura alvo com mínima flutuação.

Aplicações Comuns em Várias Indústrias

As capacidades exclusivas do forno mufla o tornam uma ferramenta indispensável em uma ampla gama de campos científicos e industriais.

Metalurgia e Ciência dos Materiais

O forno fornece o ambiente estável e de alta temperatura necessário para processos como recozimento (annealing), têmpera (hardening) e resfriamento rápido (quenching) de metais. Também é essencial para a sinterização, onde materiais em pó, como cerâmicas ou metais, são fundidos sob calor sem derreter.

Química Analítica

Um dos usos laboratoriais mais comuns é a incineração (ashing). Uma amostra é colocada no forno para queimar todo o conteúdo orgânico a uma temperatura controlada, deixando apenas a cinza inorgânica para análise quantitativa. Também é usado para determinar o teor de voláteis e umidade dos materiais.

Pesquisa e Prototipagem

Cientistas e engenheiros usam fornos mufla para testar as propriedades térmicas de novos materiais, determinar pontos de fusão e realizar vários experimentos de alta temperatura em um ambiente controlado e repetível.

Entendendo as Compensações (Trade-offs)

Embora poderoso, o forno mufla não é a ferramenta certa para todos os trabalhos. Entender suas limitações é fundamental para usá-lo de forma eficaz.

Limitação: Velocidade de Aquecimento e Resfriamento

Devido à massa térmica significativa dos materiais refratários e do isolamento, os fornos mufla demoram para aquecer e resfriar. Eles não são projetados para ciclos de temperatura rápidos.

Limitação: Controle de Atmosfera

Um forno mufla padrão opera em ar ambiente. Se um processo exigir uma atmosfera inerte (como nitrogênio ou argônio) ou vácuo para evitar oxidação, será necessário um forno tubular especializado e mais complexo.

Consideração: Consumo de Energia

Atingir e manter temperaturas muito altas é um processo intensivo em energia. Esses fornos representam uma carga elétrica significativa, o que é uma consideração importante para o planejamento operacional e custos.

Fazendo a Escolha Certa para o Seu Objetivo

Para aplicar este conhecimento de forma eficaz, alinhe as capacidades do forno com seu objetivo específico.

- Se o seu foco principal é determinar o conteúdo inorgânico de uma amostra (incineração): Um forno mufla padrão é a ferramenta ideal por sua capacidade de combustão completa de material orgânico a uma temperatura estável e controlada.

- Se o seu foco principal é modificar as propriedades dos metais (tratamento térmico): O calor radiante uniforme do forno é essencial para obter resultados consistentes em processos como recozimento ou têmpera.

- Se o seu foco principal é criar novas peças de cerâmica ou metal a partir de pó (sinterização): O forno fornece o ambiente estável de alta temperatura necessário para fundir materiais em pó sem derretê-los.

- Se o seu foco principal é processar materiais sensíveis ao ar: Um forno mufla padrão é inadequado; você deve usar um forno especializado com controle de atmosfera, como um forno tubular.

Em última análise, o forno mufla é uma ferramenta fundamental para qualquer processo que exija calor indireto puro, preciso e potente.

Tabela Resumo:

| Aspecto | Conclusão Principal |

|---|---|

| Princípio de Aquecimento | Aquecimento elétrico indireto via radiação e convecção para temperatura uniforme. |

| Vantagem Central | Isola a amostra dos elementos de aquecimento, prevenindo contaminação. |

| Ideal Para | Incineração (ashing), tratamento térmico (recozimento), sinterização e aquecimento geral de laboratório. |

| Limitação Principal | Não é adequado para processos que exigem uma atmosfera controlada (ex: vácuo, gás inerte). |

Pronto para alcançar aquecimento preciso e livre de contaminação em seu laboratório?

Os fornos mufla da KINTEK são projetados para confiabilidade e precisão em aplicações críticas como incineração, tratamento térmico e teste de materiais. Nossos equipamentos de laboratório garantem temperaturas uniformes e desempenho robusto para suas necessidades de pesquisa e controle de qualidade.

Entre em contato conosco hoje para encontrar o forno perfeito para os requisitos do seu laboratório e aprimore suas capacidades de processamento térmico.

Entre em contato com nossos especialistas agora!

Guia Visual

Produtos relacionados

- Forno Muffle de Laboratório com Muffle de Elevação Inferior

- Forno Muffle de 1400℃ para Laboratório

- Forno de Mufla de 1800℃ para Laboratório

- Forno de Mufla de 1700℃ para Laboratório

- Forno de Tubo de Laboratório de Alta Temperatura de 1400℃ com Tubo de Alumina

As pessoas também perguntam

- Por que a cerâmica pode suportar altas temperaturas? Desvende os Segredos da Estrutura Atômica

- Por que usamos um forno mufla? Para Processamento de Alta Temperatura Puro, Preciso e Livre de Contaminantes

- Como um forno mufla é usado para digestão de amostras? Um Guia para a Calcinação a Seco para Análises Precisas

- Quais metais não podem ser endurecidos por tratamento térmico? Entenda os limites do endurecimento térmico.

- Que precauções devem ser tomadas ao aquecer e resfriar o cadinho? Prevenir o Choque Térmico e Garantir a Segurança