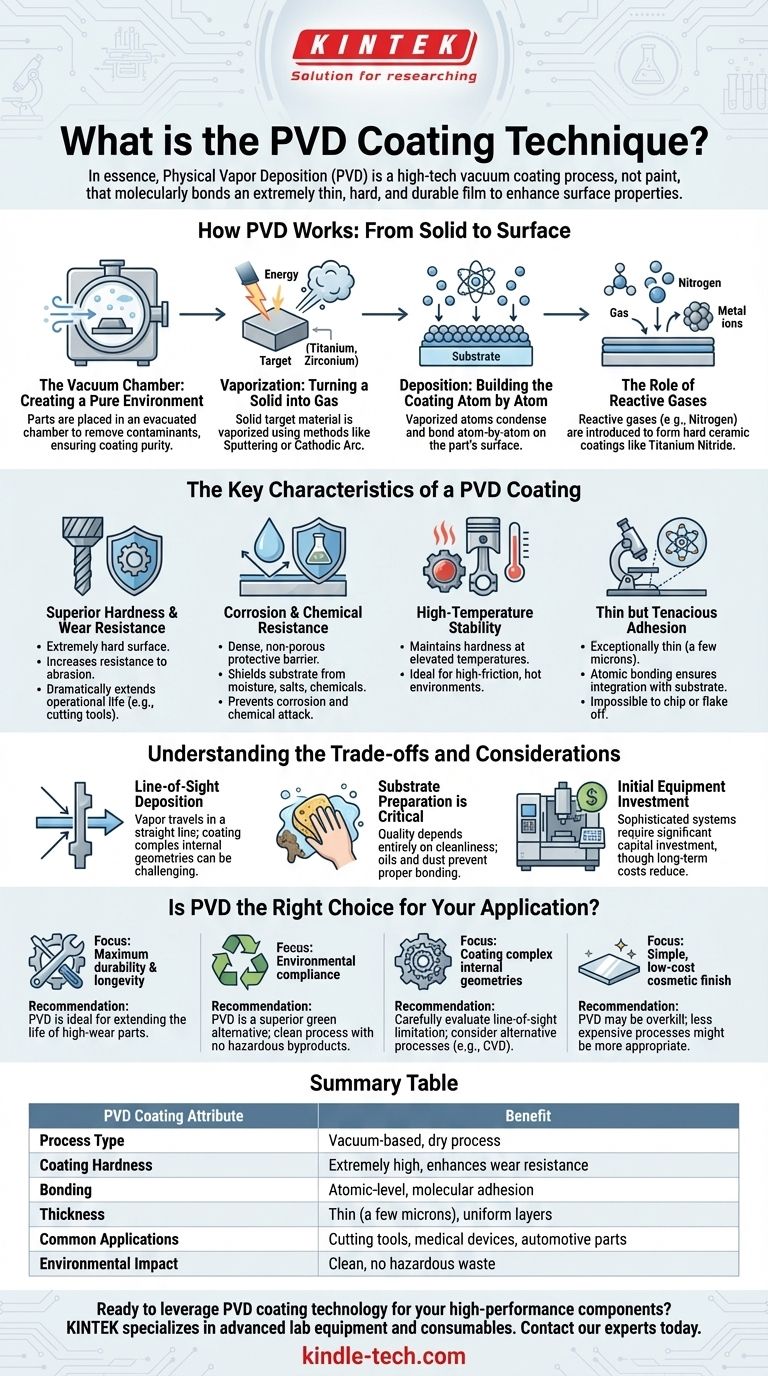

Em essência, a Deposição Física de Vapor (PVD) é um processo de revestimento a vácuo de alta tecnologia onde um material sólido é vaporizado e depois depositado átomo por átomo em um objeto alvo. Isso cria um filme extremamente fino, duro e durável que está molecularmente ligado à superfície do substrato, aprimorando fundamentalmente suas propriedades físicas.

PVD não é simplesmente uma camada de tinta; é uma técnica avançada de engenharia de superfície. Seu objetivo principal é transformar a superfície de um material padrão em um material de alto desempenho, conferindo-lhe dureza superior, resistência ao desgaste e longevidade de maneira controlada e ecologicamente correta.

Como Funciona o PVD: Do Sólido à Superfície

O processo PVD ocorre dentro de uma câmara de vácuo especializada e pode ser dividido em algumas etapas fundamentais. Cada estágio é controlado com precisão para alcançar as características de revestimento desejadas.

A Câmara de Vácuo: Criando um Ambiente Puro

Primeiro, as peças a serem revestidas são colocadas dentro de uma câmara da qual todo o ar é evacuado. Este vácuo é fundamental porque remove contaminantes atmosféricos que poderiam reagir com o material de revestimento e causar defeitos ou impurezas no filme final.

Vaporização: Transformando um Sólido em Gás

Uma fonte de material sólido, conhecida como alvo, é então vaporizada. Os alvos são frequentemente metais puros como titânio, zircônio ou cromo. A vaporização é alcançada por métodos de alta energia, mais comumente:

- Sputtering (Pulverização Catódica): O alvo é bombardeado com íons de alta energia de um plasma, que fisicamente removem átomos de sua superfície.

- Arco Catódico: Um arco de alta corrente e baixa voltagem é movido através da superfície do alvo, vaporizando o material e criando um vapor altamente ionizado.

Deposição: Construindo o Revestimento Átomo por Átomo

Este vapor metálico viaja pela câmara de vácuo e se condensa nos substratos mais frios (as peças que estão sendo revestidas). Como essa deposição ocorre átomo por átomo, ela cria uma camada muito densa, uniforme e fortemente ligada que se conforma precisamente à superfície da peça.

O Papel dos Gases Reativos

Para criar compostos cerâmicos específicos, um gás reativo como nitrogênio ou um gás contendo carbono é introduzido na câmara. Os íons metálicos vaporizados reagem com este gás para formar um revestimento cerâmico duro (por exemplo, Nitreto de Titânio) no substrato, que oferece resistência ao desgaste significativamente melhor do que o metal puro sozinho.

As Características Chave de um Revestimento PVD

O resultado do processo PVD é uma superfície com propriedades fundamentalmente novas. Esses atributos são o que tornam a tecnologia tão valiosa em inúmeras indústrias.

Dureza Superior e Resistência ao Desgaste

Os revestimentos PVD são extremamente duros e aumentam significativamente a resistência da superfície à abrasão e ao desgaste. É por isso que é o padrão para ferramentas de corte de alto desempenho, pois estende dramaticamente sua vida útil operacional.

Resistência à Corrosão e Química

O filme depositado é denso e não poroso, formando uma barreira protetora que protege o substrato subjacente contra umidade, sais e produtos químicos. Isso previne corrosão e ataque químico.

Estabilidade em Alta Temperatura

Muitos revestimentos PVD, especialmente compostos cerâmicos, mantêm sua dureza e estabilidade em temperaturas elevadas. Isso os torna ideais para componentes que experimentam alto atrito ou operam em ambientes quentes, como peças de motor ou brocas industriais.

Adesão Fina, mas Tenaz

Embora o revestimento seja excepcionalmente fino (tipicamente alguns mícrons), ele não está apenas assentado sobre o material. O processo de ligação atômica garante que ele esteja integrado ao substrato, tornando-o quase impossível de lascar ou descascar sem danificar o próprio material subjacente.

Compreendendo as Compensações e Considerações

Embora poderoso, o PVD não é uma solução universal. Entender suas limitações é fundamental para usá-lo de forma eficaz.

Deposição por Linha de Visada

O processo PVD é geralmente "linha de visada", o que significa que o material vaporizado viaja em linha reta da fonte para o substrato. Revestir geometrias internas complexas ou orifícios profundos e estreitos pode ser desafiador sem rotação de peças e fixação sofisticadas.

A Preparação do Substrato é Crítica

A qualidade de um revestimento PVD depende inteiramente da limpeza e preparação do substrato. Qualquer óleo, poeira ou óxido na superfície impedirá a ligação adequada e levará à falha do revestimento. As etapas de pré-tratamento e limpeza são inegociáveis para o sucesso.

Investimento Inicial em Equipamento

As máquinas PVD são sistemas sofisticados controlados por computador que representam um investimento de capital significativo. Embora reduzam os custos de produção a longo prazo e os tempos de resposta, a barreira inicial de entrada é maior do que para processos convencionais como a galvanoplastia.

O PVD é a Escolha Certa para Sua Aplicação?

A escolha de um tratamento de superfície requer alinhar os pontos fortes da tecnologia com seu objetivo principal. O PVD é uma excelente escolha quando o desempenho e a precisão são primordiais.

- Se seu foco principal é durabilidade e longevidade máximas: PVD é uma solução ideal para estender a vida útil de ferramentas e componentes sujeitos a alto desgaste, atrito ou abrasão.

- Se seu foco principal é conformidade ambiental: PVD é um processo limpo e seco, sem subprodutos perigosos, tornando-o uma alternativa ecológica superior ao revestimento de cromo duro tradicional.

- Se seu foco principal é revestir peças com geometrias internas complexas: Você deve avaliar cuidadosamente se a natureza de linha de visada do PVD é uma limitação e considerar fixação especializada ou processos alternativos como a Deposição Química de Vapor (CVD).

- Se seu foco principal é um acabamento cosmético simples e de baixo custo: PVD pode ser um exagero; processos mais baratos podem ser mais apropriados se propriedades de superfície de alto desempenho não forem necessárias.

Ao tratar a superfície não como uma reflexão tardia, mas como um componente de design integral, você pode alavancar o PVD para criar produtos com valor e desempenho drasticamente aprimorados.

Tabela de Resumo:

| Atributo do Revestimento PVD | Benefício |

|---|---|

| Tipo de Processo | Processo a vácuo, seco |

| Dureza do Revestimento | Extremamente alta, aumenta a resistência ao desgaste |

| Adesão | Adesão molecular em nível atômico |

| Espessura | Camadas finas (alguns mícrons), uniformes |

| Aplicações Comuns | Ferramentas de corte, dispositivos médicos, peças automotivas |

| Impacto Ambiental | Limpo, sem resíduos perigosos |

Pronto para alavancar a tecnologia de revestimento PVD para seus componentes de alto desempenho? A KINTEK é especializada em equipamentos de laboratório avançados e consumíveis para engenharia de superfície. Nossa experiência pode ajudá-lo a integrar soluções PVD para aumentar a durabilidade, reduzir o desgaste e atender a padrões ambientais rigorosos. Entre em contato com nossos especialistas hoje para discutir como podemos apoiar as necessidades de ciência de materiais e revestimento do seu laboratório.

Guia Visual

Produtos relacionados

- Forno de Tubo CVD Versátil Feito Sob Medida para Equipamentos de Sistema de Deposição Química em Fase de Vapor

- Forno de Tubo CVD de Câmara Dividida com Estação de Vácuo Sistema de Deposição Química em Fase de Vapor Equipamento Máquina

- Forno de Prensagem a Quente a Vácuo Máquina de Prensagem a Vácuo Forno Tubular

- Forno com Atmosfera Controlada de 1400℃ com Nitrogênio e Atmosfera Inerte

- Forno com Atmosfera Controlada de 1200℃ Forno de Atmosfera Inerte de Nitrogênio

As pessoas também perguntam

- Todos os diamantes cultivados em laboratório são CVD? Compreendendo os Dois Métodos Principais

- Por que os nanotubos de carbono são importantes na indústria? Desbloqueando o Desempenho de Materiais de Próxima Geração

- Quais são os métodos de produção de CNTs? CVD escalável versus técnicas laboratoriais de alta pureza

- Quais são as desvantagens dos nanotubos? Os 4 principais obstáculos que limitam seu uso no mundo real

- Como a quiralidade afeta os nanotubos de carbono? Ela determina se são metálicos ou semicondutores