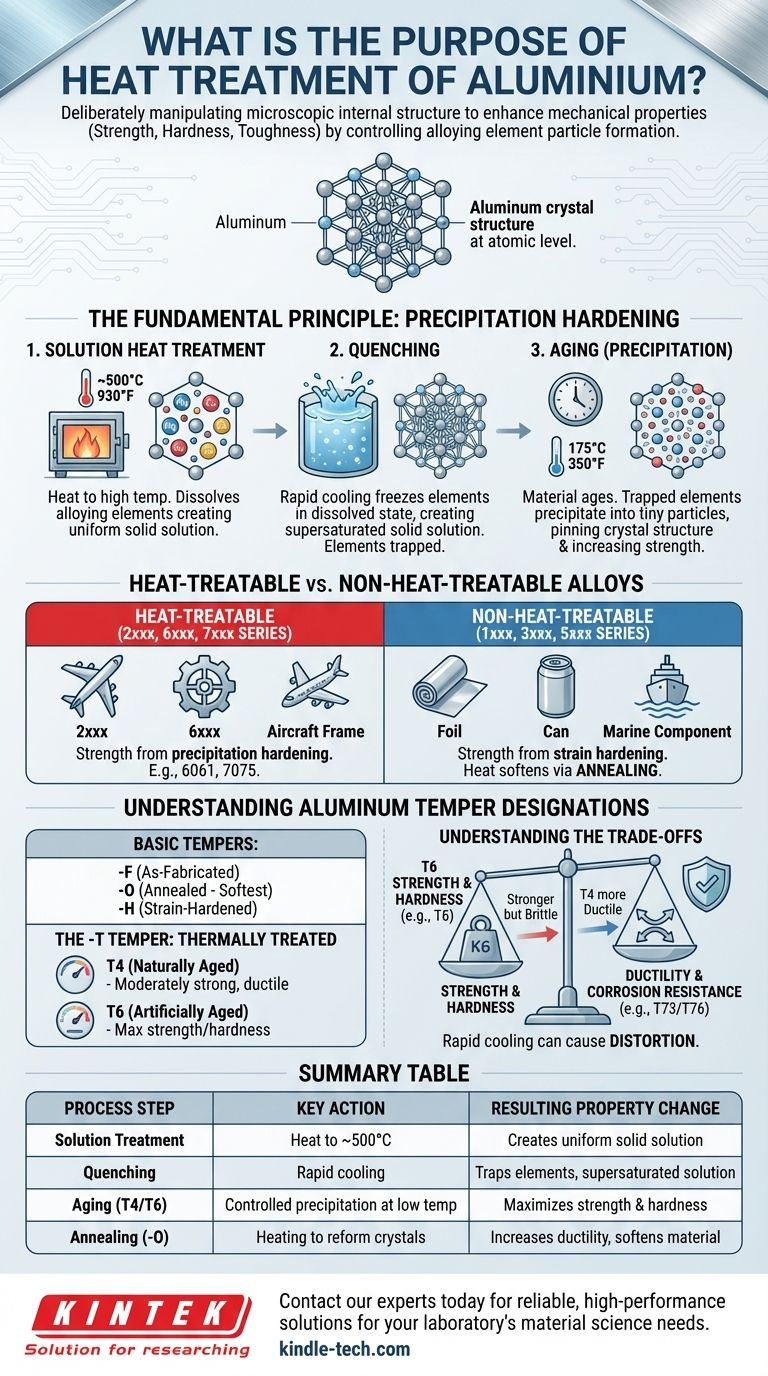

Em sua essência, o propósito do tratamento térmico do alumínio é manipular deliberadamente sua estrutura interna microscópica para aprimorar suas propriedades mecânicas. Diferentemente do aço, que é endurecido pela alteração de sua fase cristalina, os tratamentos térmicos mais comuns e eficazes para ligas de alumínio aumentam a resistência, dureza e tenacidade controlando a formação de partículas minúsculas de elementos de liga dentro do metal.

O objetivo central do tratamento térmico do alumínio não é simplesmente torná-lo mais duro, mas sim alcançar um equilíbrio preciso e projetado de propriedades. O processo desbloqueia o potencial de alta resistência de ligas de alumínio específicas, criando uma rede finamente dispersa de precipitados internos que resistem à deformação.

O Princípio Fundamental: Endurecimento por Precipitação

Para entender o tratamento térmico, você deve primeiro entender que nem todo alumínio é igual. O processo só é eficaz em ligas específicas "tratáveis termicamente".

O Problema com o Alumínio Puro

O alumínio puro (série 1xxx) é macio, dúctil e tem resistência relativamente baixa. Embora seja útil por sua resistência à corrosão e condutividade, é inadequado para a maioria das aplicações estruturais.

Introduzindo Elementos de Liga

Para aumentar sua resistência, o alumínio é misturado com outros elementos como cobre (Cu), magnésio (Mg) e zinco (Zn). Em ligas tratáveis termicamente (como as séries 2xxx, 6xxx e 7xxx), esses elementos podem ser dissolvidos no alumínio e, em seguida, precipitados de maneira controlada.

O Processo de Fortalecimento em Três Etapas

Este processo, conhecido como endurecimento por precipitação ou envelhecimento, é melhor compreendido como uma sequência de três estágios.

-

Tratamento Térmico de Solução: A liga de alumínio é aquecida a uma temperatura alta e específica (cerca de 500°C / 930°F) e mantida lá. Isso dissolve os elementos de liga no alumínio, criando uma solução sólida uniforme, muito parecida com dissolver açúcar em água quente.

-

Têmpera (Quenching): O material é então resfriado rapidamente, geralmente em água. Essa queda súbita de temperatura congela os elementos de liga em seu estado dissolvido, criando uma solução sólida supersaturada. Os elementos ficam presos dentro da rede cristalina do alumínio, querendo escapar, mas sem a energia térmica para fazê-lo.

-

Envelhecimento (Precipitação): Nesta etapa final e crítica, permite-se que o material "envelheça". Os elementos de liga presos começam a se agrupar e precipitar para fora da solução, formando partículas extremamente pequenas, numerosas e uniformemente dispersas. Essas partículas atuam como obstáculos, fixando a estrutura cristalina no lugar e tornando muito mais difícil para o material se deformar. É isso que cria o aumento dramático na resistência e dureza.

Ligas Tratáveis Termicamente vs. Não Tratáveis Termicamente

Esta distinção é fundamental para qualquer decisão de engenharia ou projeto envolvendo alumínio.

Ligas Tratáveis Termicamente (Séries 2xxx, 6xxx, 7xxx)

Essas ligas são projetadas especificamente para o endurecimento por precipitação. Sua resistência é derivada principalmente do processo de tratamento térmico.

- Série 2xxx (Al-Cu): Conhecidas por alta resistência, mas geralmente menor resistência à corrosão. Comuns em aplicações aeroespaciais.

- Série 6xxx (Al-Mg-Si): As ligas de trabalho, como a 6061. Oferecem um bom equilíbrio entre resistência, conformabilidade e resistência à corrosão.

- Série 7xxx (Al-Zn-Mg): As ligas de alumínio de maior resistência, como a 7075. São a principal escolha para componentes estruturais de alta tensão, como fuselagens de aeronaves.

Ligas Não Tratáveis Termicamente (Séries 1xxx, 3xxx, 5xxx)

Essas ligas obtêm sua resistência através do endurecimento por deformação (endurecimento por trabalho, como laminação ou conformação) e fortalecimento por solução sólida de seus elementos de liga. O calor não pode ser usado para fortalecê-las.

No entanto, o calor pode ser usado para amaciar essas ligas através de um processo chamado recozimento. Isso remove os efeitos do endurecimento por deformação, tornando o material mais dúctil e fácil de conformar.

Compreendendo as Designações de Tempera do Alumínio

A designação de têmpera, um sufixo que segue o número da liga (ex: 6061-T6), informa exatamente o que foi feito com o material.

Temperas Básicas: -F, -O e -H

- -F (Como Fabricado): Nenhuma condição especial de tratamento térmico ou endurecimento por deformação foi aplicada.

- -O (Recozido): A condição mais macia e mais dúctil, alcançada aquecendo para permitir a reforma dos cristais.

- -H (Endurecido por Deformação): Aplica-se apenas a ligas não tratáveis termicamente que foram fortalecidas por trabalho a frio.

A Designação -T: Tratado Termicamente

A designação -T significa que a liga foi tratada termicamente para produzir temperas estáveis. É sempre seguida por um ou mais dígitos.

- -T4 (Envelhecido Naturalmente): O material foi tratado termicamente em solução, temperado e, em seguida, deixado envelhecer à temperatura ambiente. É razoavelmente forte, mas permanece com ductilidade suficiente para algumas operações de conformação.

- -T6 (Envelhecido Artificialmente): Após o tratamento em solução e têmpera, o material é aquecido a uma temperatura baixa (ex: 175°C / 350°F) por um tempo específico. Este "envelhecimento artificial" acelera e otimiza o processo de precipitação, resultando em força e dureza próximas do máximo. Esta é a têmpera mais comum para alumínio estrutural.

Compreendendo as Compensações (Trade-offs)

O tratamento térmico não é um almoço grátis; cada aprimoramento vem com uma compensação correspondente.

Resistência vs. Ductilidade

A principal compensação é entre resistência e ductilidade. Uma têmpera T6 totalmente envelhecida é significativamente mais forte do que uma têmpera T4 naturalmente envelhecida, mas também é mais frágil e não pode ser conformada com tanta facilidade. A têmpera -O recozida é a mais dúctil, mas tem a menor resistência.

Resistência vs. Resistência à Corrosão

Para algumas ligas de alta resistência (especialmente a série 7xxx), as têmperas de pico de resistência como T6 podem ser mais suscetíveis à corrosão sob tensão (SCC). Para combater isso, usam-se têmperas especiais de "sobre-envelhecimento" como T73 ou T76, que reduzem ligeiramente a resistência máxima em troca de uma melhoria significativa na resistência à corrosão.

O Risco de Distorção

O resfriamento rápido da têmpera é um choque térmico que pode causar distorção significativa e tensões internas em peças complexas. Isso exige controle rigoroso do processo, dispositivos de fixação especializados e, às vezes, operações de endireitamento ou alívio de tensão pós-têmpera.

Fazendo a Escolha Certa para Sua Aplicação

Sua escolha de liga e tratamento térmico deve ser orientada pelos requisitos de uso final do componente.

- Se seu foco principal é resistência e dureza máximas: Escolha uma liga tratável termicamente como 6061 ou 7075 e especifique uma têmpera T6.

- Se seu foco principal é conformabilidade e ductilidade: Use uma liga não tratável termicamente em estado recozido (-O), ou use uma liga tratável termicamente em têmpera T4 para conformação antes de envelhecê-la para uma têmpera final.

- Se seu foco principal é equilibrar resistência com resistência à corrosão sob tensão: Especifique uma têmpera sobre-envelhecida como T73 para componentes críticos da série 7xxx usados em ambientes corrosivos.

- Se você só precisa amaciar o material para retrabalho ou conformação: O processo que você precisa é o recozimento, que se aplica a todas as ligas de alumínio e resulta na têmpera -O.

Compreender esses princípios permite que você selecione o material e o processo corretos para atender às demandas de desempenho específicas do seu componente.

Tabela Resumo:

| Etapa do Processo | Ação Principal | Mudança de Propriedade Resultante |

|---|---|---|

| Tratamento de Solução | Aquecer a ~500°C para dissolver elementos de liga | Cria solução sólida uniforme |

| Têmpera | Resfriamento rápido (ex: água) | Prende elementos, criando solução supersaturada |

| Envelhecimento (T4/T6) | Precipitação controlada em baixa temperatura | Maximiza resistência e dureza via dispersão de partículas |

| Recozimento (-O) | Aquecimento para reformar cristais | Aumenta a ductilidade e amacia o material |

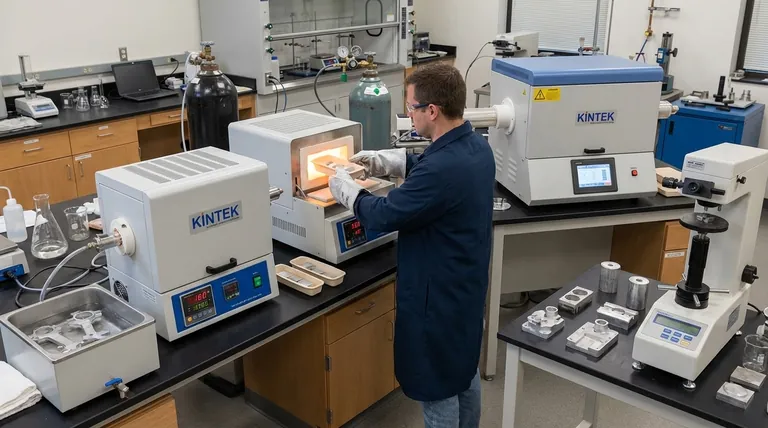

Precisa da solução de tratamento térmico de alumínio certa para seu laboratório ou produção? A KINTEK é especializada em equipamentos de precisão de laboratório e consumíveis para teste e processamento de materiais. Nossa experiência garante que você alcance as propriedades mecânicas exatas — seja resistência máxima (T6), ductilidade (-O) ou resistência à corrosão (T73) — exigidas para sua aplicação. Entre em contato com nossos especialistas hoje mesmo para discutir como podemos apoiar as necessidades de ciência de materiais do seu laboratório com soluções confiáveis e de alto desempenho.

Guia Visual

Produtos relacionados

- Forno de Tubo de Alta Temperatura de Laboratório de 1700℃ com Tubo de Alumina

- Forno de Tubo de Laboratório de Alta Temperatura de 1400℃ com Tubo de Alumina

- Fornalha Vertical de Tubo Laboratorial

- Forno de Tratamento Térmico a Vácuo e Forno de Fusão por Indução de Levitação

- Forno de Tratamento Térmico a Vácuo com Revestimento de Fibra Cerâmica

As pessoas também perguntam

- Qual é a função dos tubos de alumina e da lã de alumina em um forno de pirólise? Otimize a qualidade da sua produção de biochar

- Quais são as aplicações comuns para um forno tubular? Essencial para Tratamento Térmico, Síntese e Purificação

- Quais são as vantagens de usar um revestimento de alumina em um forno tubular para simulações de corrosão de combustão de biomassa?

- Por que um forno tubular horizontal de alumina é ideal para corrosão com gás misto a 650 °C? Garanta a integridade pura do experimento

- Qual tubo é usado para forno tubular? Escolha o Material Certo para Temperatura e Atmosfera