Em sua essência, a deposição é o processo de adicionar camadas finas de material sobre uma *wafer* de semicondutor. Esses filmes, muitas vezes com apenas alguns átomos de espessura, são os blocos de construção fundamentais usados para construir as intrincadas estruturas tridimensionais que formam transistores, capacitores e a fiação que os conecta. Sem a deposição, uma *wafer* de silício permaneceria uma tela em branco, e a criação de um circuito integrado seria impossível.

Um microchip não é esculpido a partir de um único bloco; ele é construído, camada por camada, como um arranha-céu microscópico. A deposição é o processo fundamental de construção para adicionar cada uma dessas camadas funcionais — seja ela condutora, isolante ou semicondutora.

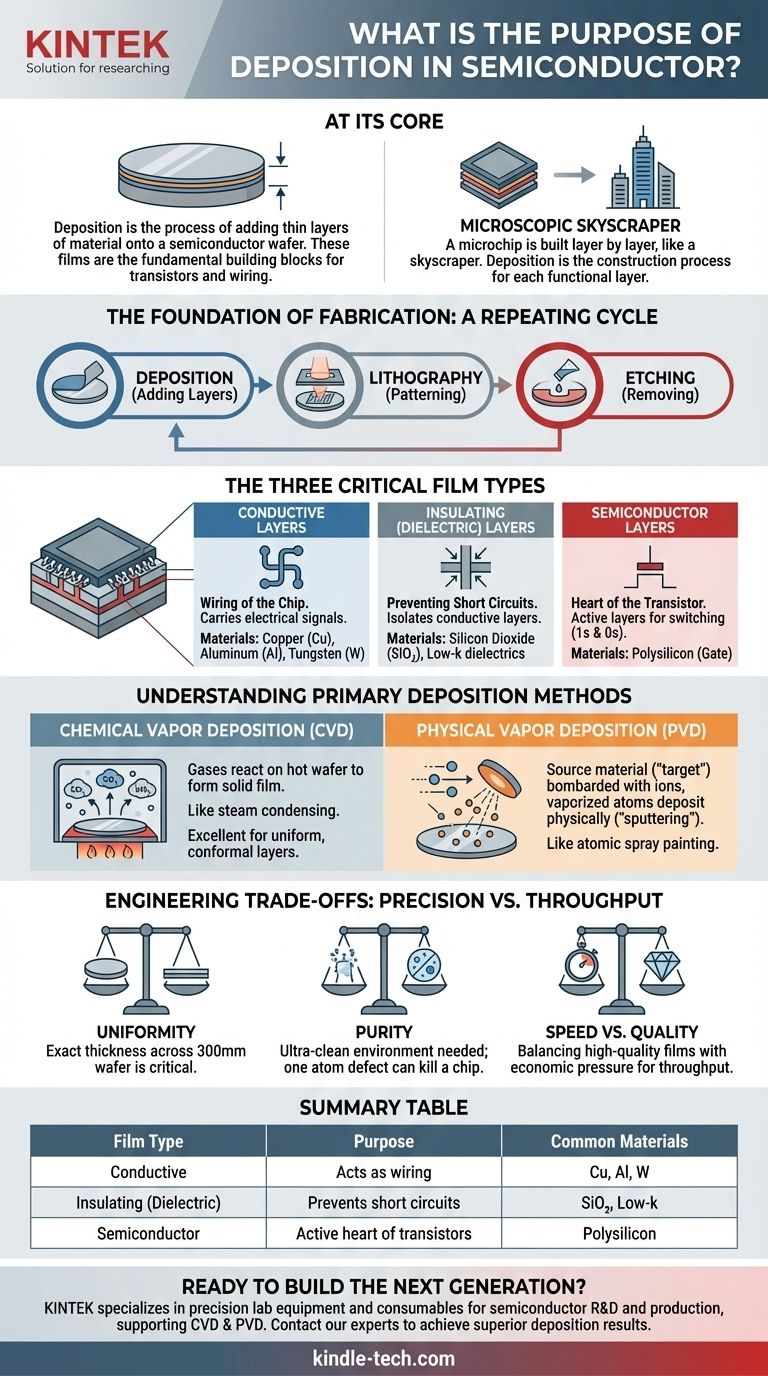

A Fundação da Fabricação: Construindo Camada por Camada

Pense na fabricação de um microchip não como escultura (esculpir material), mas como uma forma de impressão 3D ultrarrápida. O processo começa com um disco de silício circular e imaculado, conhecido como *wafer*, que serve como fundação.

Todo o processo de fabricação envolve um ciclo repetitivo de adição de camadas (deposição), padronização (litografia) e remoção de partes selecionadas (gravação/ataque químico). A deposição é a primeira etapa crítica deste ciclo, criando a matéria-prima para cada novo nível da arquitetura do chip.

Os Três Tipos Críticos de Filmes em um Semicondutor

A deposição não se trata de adicionar apenas um tipo de material. Seu propósito é depositar diferentes filmes com propriedades elétricas distintas, cada um servindo a uma função específica no funcionamento do chip.

Camadas Condutoras: A Fiação do Chip

Esses filmes atuam como os fios microscópicos e interconexões que transportam sinais elétricos entre diferentes componentes no chip.

Materiais como cobre (Cu), alumínio (Al) e tungstênio (W) são depositados para criar os caminhos para o fluxo de eletricidade. Sem essas camadas condutoras, os transistores seriam ilhas isoladas sem maneira de se comunicar.

Camadas Isolantes (Dielétricas): Prevenindo Curto-Circuitos

Esses filmes são isolantes elétricos, o que significa que não conduzem eletricidade. Sua principal função é isolar as camadas condutoras umas das outras.

São utilizados materiais como dióxido de silício (SiO2) ou dielétricos de baixo-k mais avançados. Eles impedem que os sinais entrem em "curto-circuito" ou interfiram uns com os outros, o que é crucial, pois dezenas de bilhões de transistores são compactados em uma área minúscula.

Camadas Semicondutoras: O Coração do Transistor

Estas são as camadas "ativas" que dão ao transistor sua capacidade de ligar e desligar, representando os 1s e 0s da lógica digital.

A deposição de um material como o polissilício é essencial para formar o gate (porta) de um transistor — o componente que controla o fluxo de corrente. As propriedades precisas desses filmes semicondutores depositados determinam diretamente o desempenho e a eficiência energética do chip.

Compreendendo os Principais Métodos de Deposição

Para alcançar a precisão necessária, os engenheiros utilizam duas famílias principais de técnicas de deposição, cada uma com seus pontos fortes.

Deposição Química de Vapor (CVD)

Na CVD, a *wafer* é colocada em uma câmara e exposta a um ou mais gases reativos. Esses gases reagem na superfície quente da *wafer*, deixando para trás um filme sólido do material desejado como subproduto.

Pense nisso como vapor condensando em uma janela fria, mas em vez de água, uma reação química forma um filme sólido e ultrapuro. A CVD é excelente para criar camadas altamente uniformes e conformais que revestem estruturas 3D complexas de maneira uniforme.

Deposição Física de Vapor (PVD)

Na PVD, um material fonte (um "alvo") é bombardeado com íons de alta energia, o que arranca átomos do alvo. Esses átomos vaporizados viajam através de um vácuo e se depositam fisicamente na superfície da *wafer*, como uma forma de pintura em spray atômica.

Este método, frequentemente chamado de sputtering, é altamente eficaz para depositar metais e outros materiais em uma linha de visão direta.

As Compensações: Precisão vs. Vazão (Throughput)

O propósito da deposição é criar filmes perfeitos, mas alcançar esse objetivo envolve navegar por compensações críticas de engenharia.

O Desafio da Uniformidade

O filme depositado deve ter exatamente a mesma espessura em toda a *wafer* de 300mm. Uma variação de apenas alguns átomos de um lado para o outro pode fazer com que bilhões de transistores tenham desempenho diferente, resultando em um chip com defeito.

O Problema da Pureza

Os filmes depositados devem ser excepcionalmente puros. Um único átomo estranho indesejado em uma camada crítica pode alterar suas propriedades elétricas e criar um defeito que inutiliza o chip inteiro. Isso exige um ambiente de vácuo ultralimp.

O Dilema Velocidade vs. Qualidade

A fabricação é um negócio, e a vazão (*throughput*, *wafers* por hora) é crítica para o custo. Geralmente, depositar um filme mais rapidamente pode reduzir sua qualidade, uniformidade ou pureza. Os engenheiros devem equilibrar constantemente a necessidade de filmes de alta qualidade com a pressão econômica para produzir chips rapidamente.

Como Aplicar Isso ao Seu Objetivo

A importância da deposição depende do seu foco específico dentro da indústria de semicondutores.

- Se seu foco principal é o desempenho do dispositivo: A qualidade dos filmes dielétricos depositados (como o isolante do *gate*) dita diretamente a velocidade do transistor e o vazamento de energia.

- Se seu foco principal é o rendimento de fabricação (*yield*): A uniformidade e a natureza livre de defeitos das camadas depositadas são os fatores mais críticos na produção de um alto número de chips funcionais por *wafer*.

- Se seu foco principal é a arquitetura avançada: Novas técnicas de deposição, como a Deposição de Camada Atômica (ALD), são o que possibilitam a transição para estruturas de transistores 3D complexas, como FinFETs e Gate-All-Around (GAA).

Em última análise, entender a deposição é entender a linguagem fundamental usada para construir todos os microchips modernos.

Tabela de Resumo:

| Tipo de Filme | Propósito | Materiais Comuns |

|---|---|---|

| Condutor | Atua como fiação para sinais elétricos | Cobre (Cu), Alumínio (Al), Tungstênio (W) |

| Isolante (Dielétrico) | Previne curtos-circuitos entre camadas condutoras | Dióxido de Silício (SiO₂), Dielétricos de baixo-k |

| Semicondutor | Forma o coração ativo dos transistores | Polissilício |

Pronto para construir a próxima geração de microchips? A qualidade dos seus filmes depositados determina diretamente o desempenho do dispositivo e o rendimento da fabricação. A KINTEK é especializada em equipamentos de laboratório de precisão e consumíveis para P&D e produção de semicondutores. Se você está desenvolvendo arquiteturas avançadas ou otimizando para alto rendimento, nossas soluções suportam processos críticos como CVD e PVD. Contate nossos especialistas hoje para discutir como podemos ajudá-lo a alcançar resultados de deposição superiores.

Guia Visual

Produtos relacionados

- Forno de Tubo CVD Versátil Feito Sob Medida para Equipamentos de Sistema de Deposição Química em Fase de Vapor

- Forno de Tubo CVD de Câmara Dividida com Estação de Vácuo Sistema de Deposição Química em Fase de Vapor Equipamento Máquina

- Forno Tubular Dividido de 1200℃ com Tubo de Quartzo Forno Tubular de Laboratório

- Forno de Prensagem a Quente a Vácuo Máquina de Prensagem a Vácuo Forno Tubular

- Fornalha Vertical de Tubo Laboratorial

As pessoas também perguntam

- Quais são os métodos de produção de CNTs? CVD escalável versus técnicas laboratoriais de alta pureza

- Quais são as principais vantagens da Deposição Química em Fase Vapor (CVD)? Obtenha Revestimento de Precisão para Geometrias Complexas

- Por que os nanotubos de carbono são importantes na indústria? Desbloqueando o Desempenho de Materiais de Próxima Geração

- Qual a função do equipamento CVD em revestimentos modificados com ródio? Alcançar Difusão Profunda e Precisão Microestrutural

- Qual o papel do equipamento de Deposição Química em Fase Vapor (CVD) na preparação de compósitos C/C? Análise de Especialista