Em sua essência, um forno rotativo é um forno industrial que gira continuamente para tombar o material em seu interior. Seu principal propósito é aplicar calor com uniformidade excepcional a pós, pequenas peças ou substâncias granulares. Este método é crítico para processos como sinterização de materiais, tratamento térmico de metais e síntese química, onde resultados consistentes são primordiais.

A característica definidora de um forno rotativo não é apenas sua capacidade de aquecer, mas seu método de fazê-lo. Ao tombar continuamente o material, ele elimina pontos quentes e garante que cada partícula ou superfície receba exatamente o mesmo tratamento térmico, levando a produtos finais altamente consistentes e previsíveis.

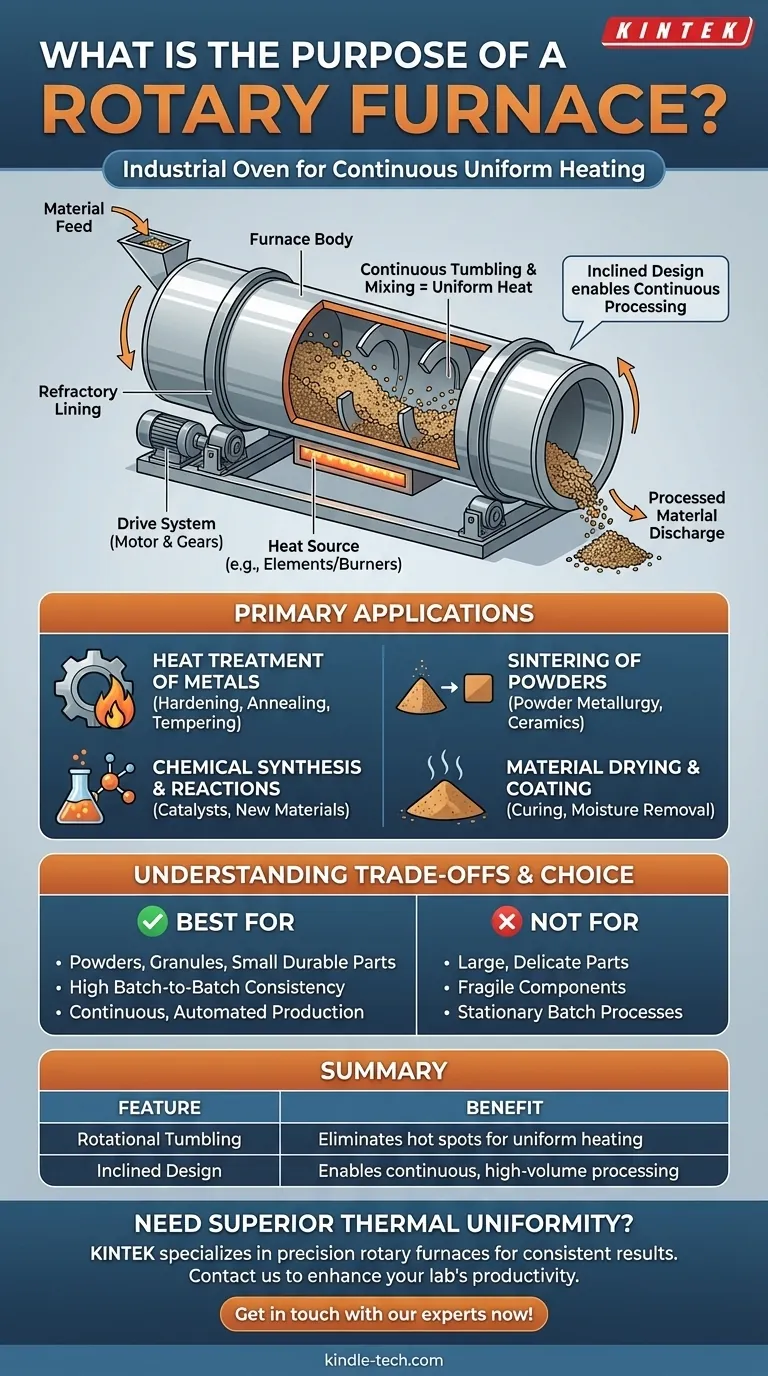

Como um Forno Rotativo Consegue Aquecimento Uniforme

A genialidade do forno rotativo reside em seu design mecânico simples e eficaz. Ele resolve o problema comum de aquecimento irregular encontrado em fornos estacionários, onde algumas partes do material estão inevitavelmente mais próximas da fonte de calor do que outras.

O Princípio da Rotação e Tombamento

Um forno rotativo tem a forma de um cilindro ou barril longo. À medida que gira em torno de seu eixo horizontal, o material em seu interior é levantado pela lateral do cilindro antes de tombar de volta para baixo.

Esta ação de mistura constante garante que nenhuma parte do material seja super-exposta ou sub-exposta ao calor. O resultado é um perfil de temperatura homogêneo em todo o lote.

O Papel da Inclinação

A maioria dos fornos rotativos é montada em um leve ângulo, tipicamente entre 3 e 6 graus. Esta inclinação usa a gravidade para mover o material do ponto de entrada na extremidade mais alta para o ponto de saída na extremidade mais baixa.

Este design é o que permite o processamento contínuo. Novo material pode ser alimentado em uma extremidade enquanto o material totalmente processado é descarregado da outra, tornando-o altamente eficiente para produção de alto volume.

Componentes Essenciais

Um forno rotativo é construído a partir de algumas partes-chave trabalhando em conjunto:

- Corpo do Forno: Um cilindro de aço longo que contém o material.

- Revestimento Refratário: Um revestimento resistente ao calor dentro do cilindro que protege a carcaça de aço e isola o processo.

- Sistema de Acionamento: Um motor elétrico e engrenagens que giram o corpo do forno a uma velocidade controlada.

- Fonte de Calor: Podem ser elementos de aquecimento elétricos ou queimadores a gás que fornecem a energia térmica.

Aplicações Primárias em Diversas Indústrias

A capacidade de fornecer calor uniforme torna o forno rotativo indispensável para uma ampla gama de processos térmicos sensíveis.

Tratamento Térmico de Metais

O aquecimento e resfriamento uniformes são essenciais para alcançar propriedades metalúrgicas específicas. Fornos rotativos são usados para endurecimento, recozimento e têmpera de pequenas peças como rolamentos, fixadores e cápsulas de munição para melhorar sua resistência e estrutura.

Sinterização de Pós

Na metalurgia do pó e cerâmica, a sinterização envolve aquecer um pó compactado até um pouco abaixo de seu ponto de fusão. O calor uniforme de um forno rotativo garante que todas as partículas se unam uniformemente, criando uma peça final densa e forte com propriedades consistentes.

Síntese e Reações Químicas

Muitas reações químicas requerem controle preciso de temperatura para ocorrerem corretamente. Fornos rotativos são usados como reatores para sintetizar novos materiais ou preparar catalisadores industriais, onde a consistência é fundamental para o desempenho e rendimento.

Secagem e Revestimento de Materiais

O forno é altamente eficaz para secar a umidade de materiais a granel ou para curar revestimentos em pequenos substratos. A ação de tombamento expõe todas as superfícies para uma secagem ou cura eficiente e uniforme.

Compreendendo as Vantagens e Desvantagens

Embora poderoso, um forno rotativo é uma ferramenta especializada. Compreender suas limitações é tão importante quanto conhecer seus pontos fortes.

Vantagem: Uniformidade Inigualável

Para materiais granulares e pequenas peças, nenhum outro tipo de forno pode igualar facilmente a consistência térmica proporcionada pela ação de tombamento de um projeto rotativo. Esta é sua maior vantagem.

Vantagem: Processamento Contínuo

O design inclinado é ideal para linhas de produção automatizadas de alto volume, onde o material precisa fluir continuamente através de uma etapa de aquecimento.

Limitação: Não para Peças Grandes ou Delicadas

O movimento de tombamento que é tão benéfico para pós pode causar danos. Componentes grandes, complexos ou frágeis seriam quebrados ou deformados, tornando um forno de batelada estacionário uma escolha melhor para tais itens.

Consideração: Simplicidade vs. Complexidade

Embora algumas operações básicas de fundição possam ser realizadas por trabalhadores menos qualificados, aplicações avançadas exigem controle preciso. Processos de alto desempenho podem exigir controle sofisticado sobre a atmosfera do forno (por exemplo, vácuo ou gás inerte), perfil de temperatura e velocidade de rotação.

Fazendo a Escolha Certa para o Seu Processo

A seleção da tecnologia de aquecimento correta depende inteiramente do seu material e do seu objetivo.

- Se o seu foco principal é processar pós, pellets ou peças pequenas e duráveis: Um forno rotativo é a escolha ideal para alcançar alta consistência entre lotes.

- Se o seu foco principal é o tratamento térmico de peças grandes e únicas ou componentes delicados: Você deve considerar uma câmara estacionária ou forno de batelada, pois a ação de tombamento pode causar danos.

- Se o seu foco principal é a produção automatizada de alto volume: O design de fluxo contínuo de um forno rotativo inclinado o torna uma opção excepcionalmente eficiente.

Ao compreender seu princípio central de aquecimento rotacional, você pode determinar efetivamente se suas capacidades únicas se alinham com suas necessidades de processamento de materiais.

Tabela Resumo:

| Característica | Benefício |

|---|---|

| Tombamento Rotacional | Elimina pontos quentes para aquecimento uniforme de pós e pequenas peças. |

| Design Inclinado | Permite processamento contínuo e de alto volume para produção automatizada. |

| Aplicações Chave | Ideal para sinterização, tratamento térmico de metais, síntese química e secagem. |

| Melhor Para | Pós, grânulos e peças pequenas e duráveis que requerem resultados consistentes. |

Precisa alcançar uniformidade térmica superior em seu processo?

A KINTEK é especializada em equipamentos de laboratório de precisão, incluindo fornos rotativos projetados para sinterização, tratamento térmico e síntese química consistentes e eficientes. Nossa experiência garante que você obtenha a solução certa para processar pós, grânulos e pequenas peças com alta consistência entre lotes.

Entre em contato conosco hoje para discutir como um forno rotativo KINTEK pode aumentar a produtividade e os resultados do seu laboratório.

Entre em contato com nossos especialistas agora!

Guia Visual

Produtos relacionados

- Forno Rotativo de Tubo com Múltiplas Zonas de Aquecimento Dividido

- Forno Rotativo Elétrico de Trabalho Contínuo, Pequeno Forno Rotativo, Planta de Pirólise de Aquecimento

- Fornalha Rotativa de Inclinação a Vácuo de Laboratório Fornalha de Tubo Rotativo

- Forno de Tubo de Alta Temperatura de Laboratório de 1700℃ com Tubo de Alumina

- Fornalha Rotativa de Tubo de Trabalho Contínuo Selada a Vácuo

As pessoas também perguntam

- Quais são as desvantagens do processo de pirólise flash? Altos Custos e Riscos Técnicos

- Quais são os benefícios da pirólise da biomassa? Transforme Resíduos em Energia Sustentável e Ativos Econômicos

- Quais são as desvantagens da pirólise de plástico? Desafios Chave e Compensações Ambientais

- Quais são os produtos da pirólise da borracha? Transformando Resíduos em Recursos Valiosos

- Qual é o mecanismo da pirólise de materiais de biomassa? Um Guia para Converter Biomassa em Bio-óleo, Biorcarvão e Gás

- Quais minérios passam por calcinação? Um Guia para o Processamento de Minérios Carbonatados e Hidratados

- Quais são as matérias-primas para pirólise? Do Lixo à Energia com Matérias-Primas Versáteis

- Qual é a função de um forno rotativo? Alcançar Processamento Térmico Uniforme e Contínuo