Em sua essência, a produção de aço por Forno Elétrico a Arco (EAF) é um processo que utiliza um arco elétrico de alta potência para derreter sucata de aço reciclada e outras matérias-primas metálicas. Esse calor intenso, gerado entre eletrodos de grafite e o metal, transforma os materiais sólidos em aço líquido, que pode então ser refinado e fundido em novos produtos. Este método tornou-se a forma dominante de produção de aço nos Estados Unidos, respondendo por mais de 70% da produção total do país.

O Forno Elétrico a Arco representa uma mudança fundamental na siderurgia. Ele afasta a produção da dependência do minério de ferro bruto e a direciona para um modelo mais flexível, eficiente e centrado na reciclagem, alimentado por eletricidade.

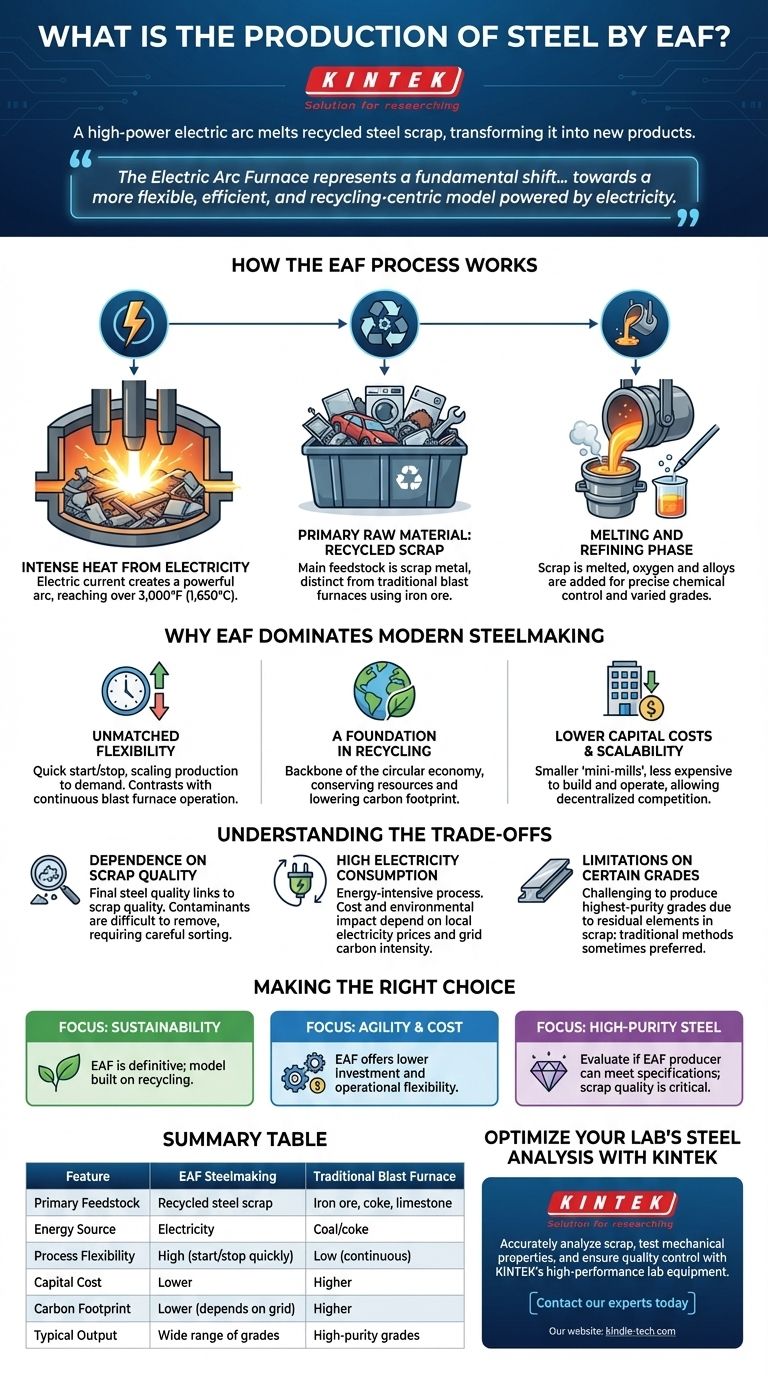

Como Funciona o Processo EAF

Para entender por que o método EAF é tão prevalente, você deve primeiro compreender sua mecânica central. O processo é definido pela aplicação direta de energia elétrica para derreter o metal.

O Princípio Central: Calor Intenso da Eletricidade

Um EAF opera de forma muito parecida com um raio controlado e artificial. Grandes eletrodos de grafite são abaixados em um forno cheio de sucata metálica. Uma corrente elétrica maciça é passada através desses eletrodos, criando um arco poderoso que atinge o metal. Este arco gera um calor imenso, com temperaturas capazes de atingir mais de 3.000°F (1.650°C), derretendo rapidamente a carga.

A Matéria-Prima Principal: Sucata Reciclada

Ao contrário dos altos-fornos tradicionais que produzem aço a partir do minério de ferro, a matéria-prima principal para um EAF é a sucata metálica. Isso pode incluir tudo, desde automóveis e eletrodomésticos em fim de vida útil até sucata industrial de processos de fabricação. Essa dependência da reciclagem é uma característica definidora da produção de aço por EAF.

A Fase de Fusão e Refino

Assim que a sucata é derretida em um banho líquido, o processo de refino começa. O oxigênio é frequentemente injetado para remover impurezas como o carbono, e outras ligas são adicionadas ao aço fundido. Isso permite que os produtores controlem precisamente a química e criem uma ampla variedade de graus de aço, desde vergalhões simples para construção até produtos mais especializados.

Por Que o EAF Domina a Siderurgia Moderna

A mudança para a produção por EAF não é acidental; é impulsionada por vantagens econômicas e operacionais significativas em relação aos métodos de produção de aço mais antigos e mais integrados.

Flexibilidade de Produção Inigualável

Os EAFs podem ser iniciados e parados relativamente rápido, muitas vezes em poucas horas. Isso permite que os siderúrgicos operem com agilidade incrível, aumentando ou diminuindo a produção para corresponder à demanda do mercado em tempo real. Isso contrasta fortemente com os altos-fornos tradicionais, que devem operar continuamente por meses ou até anos seguidos.

Uma Base na Reciclagem

Ao usar sucata como seu principal insumo, o processo EAF forma a espinha dorsal da economia circular do aço. Reduz a necessidade de materiais virgens, conserva recursos naturais e diminui significativamente a pegada de carbono geral em comparação com a produção baseada em minério.

Custos de Capital Mais Baixos e Escalabilidade

As instalações EAF, frequentemente chamadas de "mini-mills", são tipicamente menores e significativamente mais baratas de construir e operar do que as enormes usinas integradas necessárias para a produção tradicional de aço. Essa barreira de entrada mais baixa permitiu uma paisagem industrial mais descentralizada e competitiva.

Entendendo as Compensações

Embora o processo EAF seja altamente vantajoso, ele não está isento de seu próprio conjunto de desafios e limitações específicas. Reconhecer essas compensações é fundamental para uma compreensão completa.

Dependência da Qualidade da Sucata

A qualidade do aço final está diretamente ligada à qualidade da sucata recebida. Contaminantes na sucata, como cobre ou estanho, podem ser difíceis de remover e podem afetar as propriedades do aço acabado. Isso exige uma triagem e inspeção cuidadosas das matérias-primas.

Alto Consumo de Eletricidade

Como o nome sugere, o processo consome muita eletricidade. Isso torna os custos de produção sensíveis às flutuações nos preços locais da eletricidade. Além disso, o benefício ambiental do aço EAF está ligado à intensidade de carbono da rede elétrica da qual ele se abastece; suas credenciais verdes são mais fortes quando alimentado por fontes de energia renovável.

Limitações em Certos Graus de Aço

Embora altamente flexível, a produção dos graus de aço de mais alta pureza pode ser desafiadora em um EAF devido a elementos residuais herdados da sucata. Para certas aplicações exigentes, como os painéis externos de carrocerias de automóveis, o aço de métodos tradicionais baseados em minério ainda é, por vezes, preferido.

Fazendo a Escolha Certa para o Seu Objetivo

Sua perspectiva sobre a produção de aço por EAF dependerá inteiramente de seus objetivos estratégicos.

- Se seu foco principal for sustentabilidade e eficiência de recursos: O método EAF é a escolha definitiva, pois todo o seu modelo é construído sobre a reciclagem de aço.

- Se seu foco principal for agilidade de produção e custo-benefício: Os EAFs oferecem um investimento inicial mais baixo e a flexibilidade operacional necessária para navegar em condições de mercado voláteis.

- Se seu foco principal for o fornecimento de aço especial de alta pureza: Você deve avaliar se um produtor EAF pode atender às suas especificações, pois a qualidade de sua matéria-prima de sucata é um fator crítico.

Em última análise, entender os princípios da produção de aço por EAF permite que você tome decisões mais informadas em aquisição, investimento e planejamento estratégico.

Tabela Resumo:

| Característica | Produção de Aço EAF | Alto-Forno Tradicional |

|---|---|---|

| Matéria-Prima Principal | Sucata de aço reciclada | Minério de ferro, coque, calcário |

| Fonte de Energia | Eletricidade | Carvão/coque |

| Flexibilidade do Processo | Alta (pode ligar/desligar rapidamente) | Baixa (operação contínua) |

| Custo de Capital | Mais Baixo | Mais Alto |

| Pegada de Carbono | Mais Baixa (depende da rede) | Mais Alta |

| Produção Típica | Ampla gama de graus de aço | Graus de aço de alta pureza |

Otimize a Análise de Aço do Seu Laboratório com a KINTEK

Se você está pesquisando as propriedades do aço EAF, testando a qualidade da sucata ou desenvolvendo novas ligas, ter o equipamento de laboratório certo é crucial. A KINTEK é especializada em equipamentos de laboratório de alto desempenho e consumíveis para análise metalúrgica, incluindo espectrômetros, ferramentas de preparação de amostras e sistemas de fornos.

Nossas soluções ajudam você a:

- Analisar com precisão a composição da sucata metálica

- Testar as propriedades mecânicas do aço produzido por EAF

- Garantir o controle de qualidade durante todo o processo de produção de aço

Entre em contato com nossos especialistas hoje mesmo para discutir como a KINTEK pode apoiar as necessidades específicas do seu laboratório em pesquisa e produção de aço.

Guia Visual

Produtos relacionados

- Forno de Tubo de Quartzo de Laboratório de 1700℃ com Forno Tubular de Tubo de Alumina

- Forno Tubular de Laboratório Vertical de Quartzo

- Forno de Tubo de Quartzo de Laboratório de 1400℃ com Forno Tubular de Tubo de Alumina

- Sistema de Rotação por Fusão a Vácuo Forno de Fusão a Arco

- Forno Muffle de Laboratório com Muffle de Elevação Inferior

As pessoas também perguntam

- Qual tubo é usado para forno tubular? Escolha o Material Certo para Temperatura e Atmosfera

- Como são chamados os tubos em um forno? Compreendendo o Papel do Tubo de Trabalho

- Para que serve um forno tubular? Aquecimento de Precisão para Síntese e Análise de Materiais

- Qual é a temperatura de alta temperatura do tubo de cerâmica? De 1100°C a 1800°C, Escolha o Material Certo

- Como limpar um tubo de forno tubular? Um Guia Passo a Passo para uma Limpeza Segura e Eficaz