Em termos mais simples, o processo de Deposição Química de Vapor (CVD) térmica é um método para construir um filme fino sólido e de alta pureza em uma superfície a partir de um gás. Gases precursores contendo os átomos necessários são introduzidos em uma câmara de alta temperatura, onde reagem quimicamente em um objeto aquecido (o substrato), depositando uma camada sólida átomo por átomo.

O princípio central da CVD térmica é usar o calor como catalisador para transformar gases voláteis em um revestimento sólido e altamente aderente. É um processo de fabricação de baixo para cima, onde um material é literalmente construído em uma superfície através de reações químicas controladas.

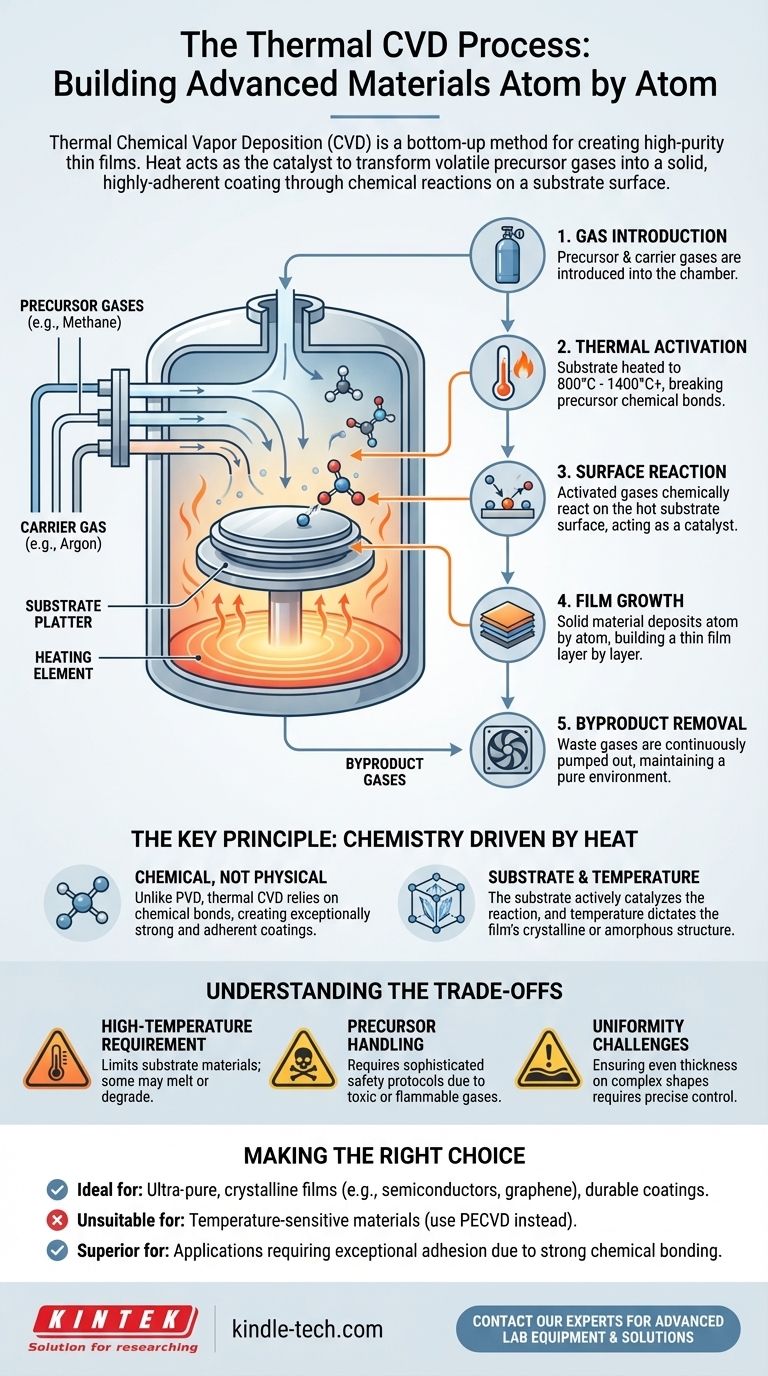

Desvendando o Processo de CVD Térmica

Para realmente entender a CVD térmica, é melhor dividi-la em seus componentes fundamentais e etapas sequenciais. Todo o processo ocorre dentro de uma câmara de reação selada e controlada.

Os Componentes Centrais

- Substrato: Este é o material ou objeto que será revestido. Ele fornece a superfície onde as reações químicas ocorrem e o filme cresce.

- Precursores: Estes são gases voláteis que contêm os elementos químicos necessários para criar o filme desejado. Por exemplo, para crescer um filme de diamante, usa-se um gás rico em carbono, como o metano (CH₄).

- Fonte de Calor: Esta fornece a energia térmica crítica necessária para iniciar e sustentar as reações químicas na superfície do substrato.

Etapa 1: Introdução dos Gases Precursores

O processo começa alimentando um ou mais gases precursores na câmara de reação. Frequentemente, um gás carreador inerte (como argônio) é usado para diluir os precursores e controlar seu fluxo sobre o substrato.

Etapa 2: Ativação em Alta Temperatura

O substrato dentro da câmara é aquecido a uma temperatura específica e alta, geralmente variando de 800°C a mais de 1400°C. Esse calor intenso fornece a energia de ativação necessária para quebrar as ligações químicas dentro das moléculas do gás precursor.

Etapa 3: Reação na Superfície do Substrato

À medida que as moléculas de gás termicamente ativadas entram em contato com o substrato quente, ocorre uma reação química. A superfície do substrato atua como um catalisador, fornecendo um local ideal para as espécies gasosas reativas se depositarem e formarem novas ligações químicas estáveis.

Etapa 4: Crescimento e Deposição do Filme

Essa reação superficial resulta na deposição de um material sólido, formando um filme fino. Este processo continua à medida que mais moléculas de gás reagem na superfície, fazendo com que o filme cresça em espessura, muitas vezes camada por camada, criando uma estrutura cristalina ou amorfa altamente ordenada.

Etapa 5: Remoção de Subprodutos

As reações químicas produzem gases residuais como subprodutos. Esses gases não reagidos ou subprodutos são continuamente removidos da câmara para manter a pureza do ambiente e permitir que o processo de deposição continue eficientemente.

O Princípio Chave: Química Impulsionada pelo Calor

Compreender o "porquê" por trás da CVD térmica é crucial. Sua eficácia advém da natureza das ligações químicas que ela cria.

É um Processo Químico, Não Físico

Esta é a distinção mais crítica. Ao contrário da Deposição Física de Vapor (PVD), que usa processos físicos como a evaporação, a CVD térmica depende de reações químicas. Os átomos do filme são quimicamente ligados ao substrato, criando um revestimento excepcionalmente forte e aderente.

O Substrato é um Participante Ativo

O substrato não é apenas uma tela passiva. Sua temperatura e composição material catalisam ativamente a reação. Por exemplo, ao cultivar grafeno, um substrato de cobre é frequentemente usado porque catalisa a decomposição dos gases de carbono e fornece uma superfície ideal para a formação da rede de grafeno.

A Temperatura Determina o Resultado

A temperatura é a principal alavanca de controle na CVD térmica. Ela governa a taxa de reação e, o mais importante, as propriedades finais do filme. Temperaturas diferentes podem resultar em uma estrutura cristalina altamente ordenada ou em uma estrutura amorfa desordenada.

Compreendendo as Compensações

Embora poderosa, a CVD térmica não está isenta de limitações. A objetividade exige reconhecê-las.

Requisito de Alta Temperatura

A necessidade de calor extremo é a principal restrição. Limita os tipos de substratos que podem ser usados, pois muitos materiais derreteriam, deformariam ou degradariam nas temperaturas operacionais necessárias.

Manuseio de Precursores

Os gases precursores utilizados podem ser altamente tóxicos, inflamáveis ou corrosivos. Isso exige protocolos de segurança sofisticados e equipamentos de manuseio, aumentando a complexidade e o custo do processo.

Desafios de Uniformidade

Embora a CVD geralmente produza revestimentos muito uniformes (conformais), garantir uma espessura de filme perfeitamente uniforme em substratos grandes ou de formato complexo pode ser desafiador. Isso requer controle preciso da dinâmica do fluxo de gás e da distribuição de temperatura dentro da câmara.

Fazendo a Escolha Certa para o Seu Objetivo

A decisão de usar a CVD térmica depende inteiramente do resultado desejado.

- Se o seu foco principal é criar filmes cristalinos ultra-puros (por exemplo, semicondutores, grafeno, diamantes cultivados em laboratório): A CVD térmica é uma excelente escolha devido às reações químicas de alta pureza e ao crescimento ordenado que ela possibilita.

- Se o seu foco principal é revestir um material sensível à temperatura (por exemplo, plásticos, certas ligas): A CVD térmica tradicional é inadequada; você precisaria de uma alternativa de baixa temperatura, como a CVD Assistida por Plasma (PECVD).

- Se o seu foco principal é obter um revestimento altamente durável e resistente ao desgaste: A forte ligação química formada entre o filme e o substrato torna a CVD uma opção superior para aplicações que exigem adesão excepcional.

Em última análise, a CVD térmica é uma técnica precisa e poderosa para engenharia de materiais a partir do nível atômico.

Tabela de Resumo:

| Etapa do Processo | Ação Chave | Propósito |

|---|---|---|

| 1. Introdução do Gás | Gases precursores fluem para a câmara. | Fornecer os elementos químicos necessários ao substrato. |

| 2. Ativação Térmica | O substrato é aquecido a 800°C - 1400°C+. | Fornecer energia para quebrar as ligações químicas no gás. |

| 3. Reação na Superfície | Gases ativados reagem na superfície quente do substrato. | Iniciar a deposição química de material sólido. |

| 4. Crescimento do Filme | Material sólido se deposita átomo por átomo. | Construir uma camada de filme fino, aderente e de alta pureza. |

| 5. Remoção de Subprodutos | Gases residuais são bombeados para fora da câmara. | Manter um ambiente de reação puro para crescimento contínuo. |

Pronto para Projetar Materiais Avançados com Precisão?

O processo de CVD térmica é fundamental para criar filmes cristalinos de alta pureza com adesão excepcional. Se sua P&D ou produção exige semicondutores, grafeno ou revestimentos duráveis, o equipamento certo é fundamental para o sucesso.

A KINTEK é especializada em equipamentos de laboratório avançados e consumíveis para todas as suas necessidades laboratoriais. Nossa experiência pode ajudá-lo a selecionar o sistema de CVD térmica perfeito para alcançar controle preciso de temperatura, fluxo de gás uniforme e crescimento de filme confiável para seus substratos e aplicações específicas.

Entre em contato com nossos especialistas hoje mesmo para discutir como nossas soluções podem aprimorar seus processos de deposição de materiais e impulsionar suas inovações.

Guia Visual

Produtos relacionados

- Forno de Tubo CVD Versátil Feito Sob Medida para Equipamentos de Sistema de Deposição Química em Fase de Vapor

- Sistema de Câmara de Deposição Química em Fase Vapor CVD Forno de Tubo PECVD com Gaseificador Líquido Máquina PECVD

- Forno de Tubo de Laboratório de Alta Temperatura de 1400℃ com Tubo de Alumina

- Forno Tubular Dividido de 1200℃ com Tubo de Quartzo Forno Tubular de Laboratório

- Forno de Tubo CVD de Câmara Dividida com Estação de Vácuo Sistema de Deposição Química em Fase de Vapor Equipamento Máquina

As pessoas também perguntam

- Quais são as principais vantagens da Deposição Química em Fase Vapor (CVD)? Obtenha Revestimento de Precisão para Geometrias Complexas

- Por que os nanotubos de carbono são importantes na indústria? Desbloqueando o Desempenho de Materiais de Próxima Geração

- Como a quiralidade afeta os nanotubos de carbono? Ela determina se são metálicos ou semicondutores

- O que é um forno tubular CVD? Um Guia Completo para Deposição de Filmes Finos

- Quais são os métodos de produção de CNTs? CVD escalável versus técnicas laboratoriais de alta pureza