Em metalurgia, a imersão (soaking) é a fase essencial em um ciclo de tratamento térmico na qual um metal é mantido em uma temperatura elevada específica por um tempo predeterminado. Este período de espera não é passivo; é uma etapa crítica que permite que a microestrutura interna do material atinja um estado uniforme e estável antes de ser resfriado. O sucesso de todo o processo de tratamento térmico, seja para endurecimento, amolecimento ou alívio de tensões, muitas vezes depende da correta execução desta fase.

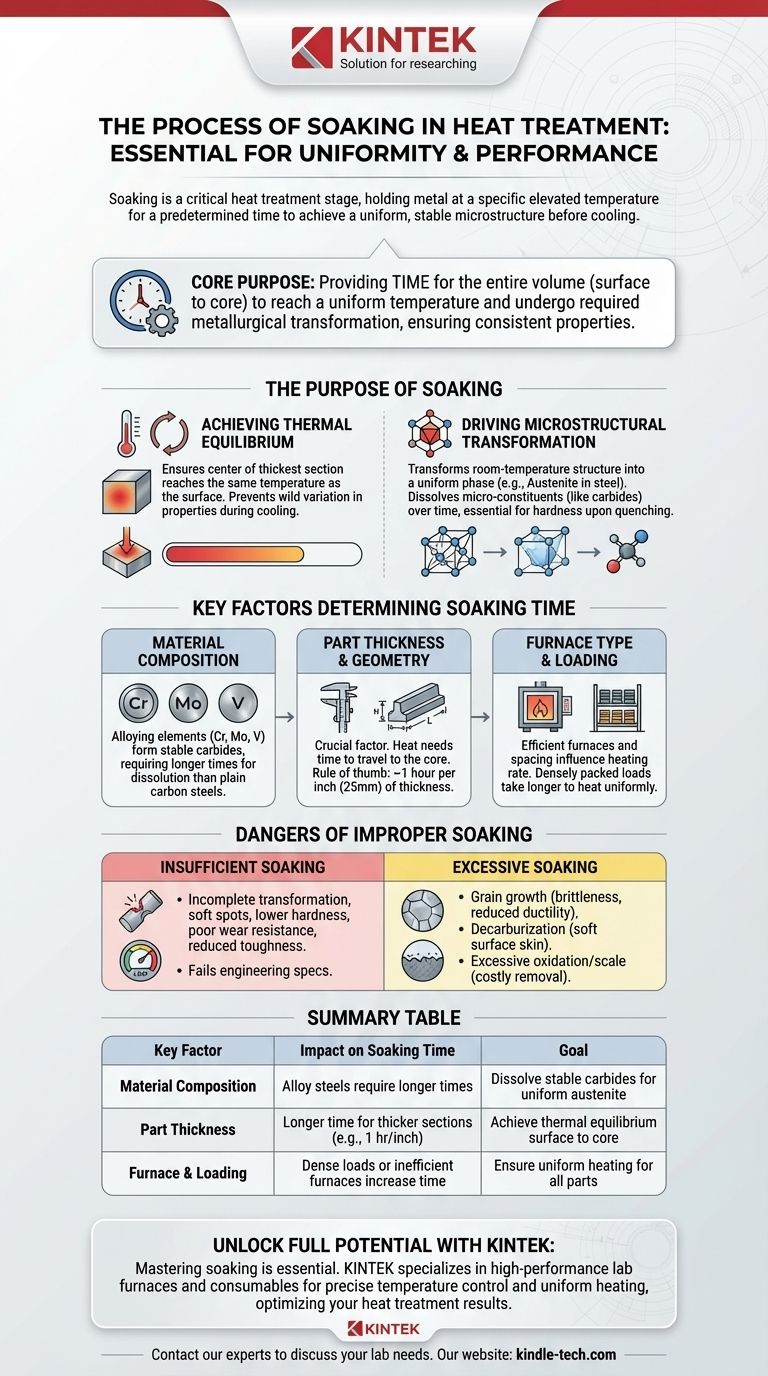

O propósito central da imersão é fornecer o tempo necessário para que todo o volume de uma peça — da superfície ao núcleo — atinja uma temperatura uniforme e sofra a transformação metalúrgica exigida, garantindo propriedades previsíveis e consistentes em todo o material.

O Propósito da Imersão: Além de Apenas Aquecer

Simplesmente atingir uma temperatura alvo não é suficiente para alterar as propriedades de um material de forma eficaz. A estrutura interna requer tempo para reagir e estabilizar. A imersão garante que essa transformação seja completa e uniforme.

Alcançando o Equilíbrio Térmico

A superfície de uma peça metálica sempre aquece mais rápido que seu núcleo. A parte inicial do período de imersão permite que o calor penetre completamente, garantindo que o centro da seção mais espessa atinja a mesma temperatura que a superfície. Sem essa equalização, o resfriamento subsequente produziria propriedades muito diferentes em áreas distintas da peça.

Impulsionando a Transformação Microestrutural

Esta é a função mais crítica da imersão. Em temperaturas elevadas, a estrutura cristalina dos metais muda. No aço, por exemplo, o objetivo de um processo de endurecimento é transformar a estrutura à temperatura ambiente em uma estrutura uniforme chamada austenita.

Este processo envolve a dissolução de microconstituintes ricos em carbono (como carbonetos) na matriz de ferro. Isso é análogo a dissolver açúcar em água — não acontece instantaneamente. A imersão fornece o tempo necessário para que essa dissolução se complete, criando uma estrutura austenítica homogênea, que é o ponto de partida essencial para alcançar alta dureza no resfriamento rápido (quenching).

Fatores Chave que Determinam o Tempo de Imersão

Calcular o tempo de imersão correto é um equilíbrio de vários fatores. Não é um parâmetro único para todos e deve ser ajustado com base no material e na própria peça.

Composição do Material e Elementos de Liga

Aços carbono simples se transformam relativamente rápido. No entanto, elementos de liga como cromo, molibdênio e vanádio formam carbonetos muito estáveis. Esses carbonetos são resistentes à dissolução e exigem tempos de imersão significativamente mais longos ou temperaturas mais altas para formar uma austenita uniforme.

Espessura e Geometria da Peça

O fator mais significativo é a espessura da seção transversal da peça. O calor precisa de tempo para viajar até o núcleo. Uma regra prática comum para o aço é imergir por uma hora para cada polegada (25 mm) de espessura, mas este é apenas um ponto de partida e é ajustado com base nos outros fatores.

Tipo de Forno e Carregamento

A eficiência do forno e como as peças são carregadas também importam. Um forno de convecção moderno pode fornecer um aquecimento mais uniforme do que um forno de tubo radiante mais antigo. Da mesma forma, peças densamente embaladas levarão mais tempo para aquecer completamente do que peças espaçadas, exigindo um tempo total de forno mais longo para garantir que cada peça seja devidamente imersa.

Compreendendo os Compromissos: Os Perigos da Imersão Incorreta

Tanto a imersão insuficiente quanto a excessiva têm graves consequências negativas, tornando a precisão nesta fase absolutamente crítica.

O Risco de Imersão Insuficiente

Se o tempo de imersão for muito curto, a transformação microestrutural estará incompleta. O núcleo da peça pode não atingir a temperatura alvo, ou os elementos necessários (como o carbono) podem não se dissolver completamente.

Isso resulta em um componente com propriedades inconsistentes. Você pode encontrar pontos moles, dureza inferior à esperada, baixa resistência ao desgaste e tenacidade reduzida. A peça não atenderá às suas especificações de engenharia.

O Problema do Excesso de Imersão

Imersão de uma peça por tempo excessivo não é apenas um desperdício de energia e dinheiro, mas pode danificar ativamente o material. Dois riscos principais são o crescimento de grão e reações superficiais adversas.

O crescimento de grão ocorre quando os cristais microscópicos (grãos) dentro do metal começam a se fundir e crescer. Grãos grandes tornam o aço mais quebradiço e reduzem significativamente sua tenacidade e ductilidade.

Além disso, o tempo prolongado em altas temperaturas pode levar à decarburização, um processo em que o carbono se difunde para fora da superfície do aço. Isso cria uma "pele" mole na peça, anulando o processo de endurecimento onde ele é frequentemente mais necessário. Também pode causar oxidação superficial excessiva, ou carepa (scale), que pode precisar ser removida em uma operação secundária custosa.

Fazendo a Escolha Certa para o Seu Objetivo

O processo de imersão ideal é sempre adaptado ao material e ao resultado desejado. Não há uma fórmula universal, apenas princípios orientadores.

- Se seu foco principal é a dureza máxima em uma peça de aço carbono simples: Garanta que o núcleo atinja a temperatura e permita tempo suficiente apenas para a austenitização completa, depois prossiga para o resfriamento rápido. Uma diretriz comum de 1 hora por polegada de espessura é um ponto de partida confiável.

- Se seu foco principal é aumentar a tenacidade de uma peça de aço ligado complexa: Você deve planejar tempos de imersão mais longos para dissolver os carbonetos de liga estáveis, mas monitore cuidadosamente o tempo e a temperatura para evitar a fragilidade causada pelo crescimento excessivo de grão.

- Se seu foco principal é o alívio de tensões em uma montagem soldada: O objetivo é diferente. A imersão ocorre em uma temperatura mais baixa e por uma duração mais longa, visando relaxar as tensões internas sem causar uma transformação microestrutural completa.

Em última análise, dominar o processo de imersão é fundamental para controlar as propriedades finais e liberar todo o potencial de desempenho de qualquer material tratado termicamente.

Tabela de Resumo:

| Fator Chave | Impacto no Tempo de Imersão | Objetivo |

|---|---|---|

| Composição do Material | Aços ligados requerem tempos mais longos do que aços carbono simples | Dissolver carbonetos estáveis para austenita uniforme |

| Espessura da Peça | Tempo mais longo para seções transversais mais espessas (ex: 1 hora por polegada) | Alcançar equilíbrio térmico da superfície ao núcleo |

| Forno e Carregamento | Cargas densas ou fornos ineficientes aumentam o tempo | Garantir aquecimento uniforme para todas as peças |

Desbloqueie o Potencial Total dos Seus Materiais com a KINTEK

Dominar o processo de imersão é essencial para alcançar a dureza, tenacidade e durabilidade precisas que seus componentes exigem. Se você está trabalhando com aços carbono simples ou ligas complexas, o equipamento e a experiência corretos fazem toda a diferença.

A KINTEK é especializada em fornos de laboratório de alto desempenho e consumíveis projetados para processos de tratamento térmico exigentes. Nossas soluções garantem controle preciso de temperatura e aquecimento uniforme, ajudando você a evitar as armadilhas de uma imersão inadequada — como pontos moles, fragilidade ou decarburização.

Deixe-nos ajudá-lo a otimizar seus ciclos de tratamento térmico para resultados consistentes e de alta qualidade. Entre em contato com nossos especialistas hoje mesmo para discutir suas necessidades específicas de laboratório e descobrir como a KINTEK pode aprimorar seus resultados metalúrgicos.

Guia Visual

Produtos relacionados

- Forno de Tratamento Térmico a Vácuo com Revestimento de Fibra Cerâmica

- Forno de Tratamento Térmico a Vácuo de Molibdênio

- Forno de Tratamento Térmico a Vácuo e Forno de Fusão por Indução de Levitação

- Forno de Tratamento Térmico a Vácuo e Sinterização de Tungstênio de 2200 ℃

- Forno de Sinterização de Fio de Molibdênio a Vácuo para Tratamento Térmico a Vácuo e Sinterização de Fio de Molibdênio

As pessoas também perguntam

- Qual é a espessura padrão de revestimento? Otimize a Durabilidade, a Corrosão e o Custo

- Posso aspirar o interior do meu forno? Um guia para limpeza DIY segura vs. Serviço Profissional

- Qual é a taxa de vazamento para um forno a vácuo? Garanta a Pureza e Repetibilidade do Processo

- Quais materiais são usados em um forno a vácuo? Selecionando a Zona Quente Certa para o Seu Processo

- Que materiais são usados em um forno a vácuo? Um guia para materiais de zona quente e metais processados