Em sua essência, a sinterização de metais é um processo de fabricação que transforma pó metálico em uma peça sólida e funcional sem derretê-lo. O processo é definido por três estágios principais: mistura dos pós, compactação sob alta pressão em uma forma desejada e, em seguida, aquecimento da forma em um forno controlado para ligar as partículas individuais através da difusão atômica.

A sinterização não se trata de derreter metal; é um processo térmico que usa calor e pressão para fazer com que partículas de pó individuais se fundam em uma única massa sólida. Seu principal valor reside na capacidade de criar peças complexas de formato final a partir de materiais que, de outra forma, seriam difíceis de usinar ou fundir.

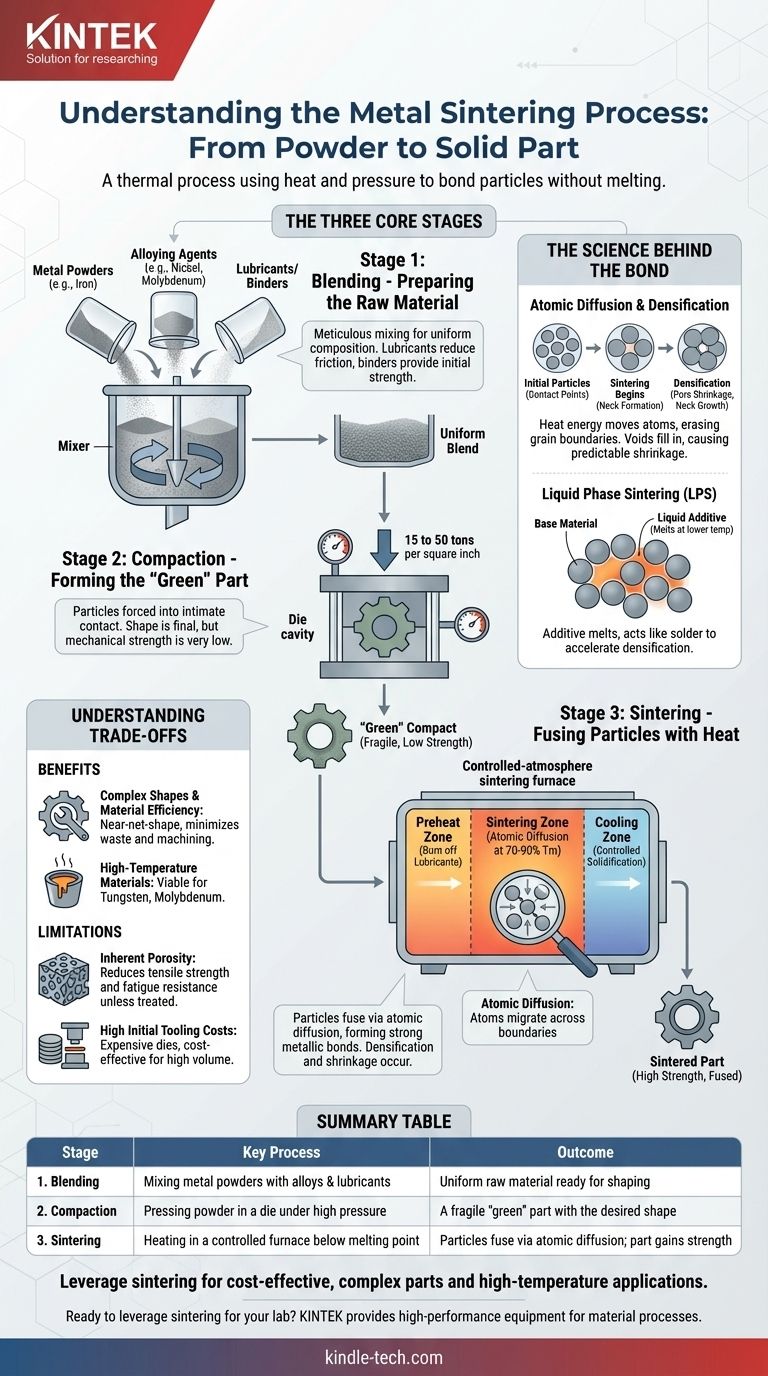

As Três Etapas Principais da Sinterização

O fluxo de trabalho da sinterização é um método sequencial e preciso. Cada etapa se baseia na anterior para alcançar a geometria e as propriedades mecânicas desejadas da peça final.

Etapa 1: Mistura - Preparação da Matéria-Prima

Antes que qualquer conformação ocorra, os materiais de base devem ser preparados. Isso envolve misturar meticulosamente pós metálicos finos, como ferro ou alumínio, com outros elementos.

Essas adições podem incluir agentes de liga (como níquel ou molibdênio para resistência) e lubrificantes ou aglutinantes. Os lubrificantes reduzem o atrito durante a próxima etapa, enquanto os aglutinantes fornecem resistência inicial.

Etapa 2: Compactação - Formação da Peça "Verde"

O pó misturado é dispensado em uma cavidade de matriz de precisão. Uma prensa aplica então pressão extrema (geralmente variando de 15 a 50 toneladas por polegada quadrada) sobre o pó.

Essa pressão força as partículas a um contato íntimo, criando um componente pré-sinterizado e frágil, conhecido como compacto "verde". Esta peça tem a forma e as dimensões desejadas, mas possui resistência mecânica muito baixa, semelhante a um pedaço de giz.

Etapa 3: Sinterização - Fusão das Partículas com Calor

O compacto "verde" é colocado em um forno de sinterização com uma atmosfera controlada para evitar a oxidação. A peça é aquecida a uma temperatura significativamente abaixo do ponto de fusão do metal principal — geralmente em torno de 70-90% de sua temperatura de fusão.

Este processo de aquecimento é frequentemente realizado em um forno túnel com zonas distintas:

- Zona de Pré-aquecimento: A peça é aquecida lentamente para queimar os lubrificantes e aglutinantes da etapa de mistura.

- Zona de Sinterização: Na temperatura de pico, ocorre a difusão atômica. Os átomos migram através das fronteiras das partículas, fazendo com que se fundam e formem ligações metálicas fortes.

- Zona de Resfriamento: A peça recém-solidificada é resfriada a uma taxa controlada. Essa taxa pode ser ajustada para alcançar microestruturas específicas e propriedades finais, como dureza.

A Ciência por Trás da Ligação

Compreender o que acontece em nível microscópico é fundamental para apreciar o poder e as limitações da sinterização. O processo é uma manipulação cuidadosa dos princípios da ciência dos materiais.

Difusão Atômica: O Motor da Sinterização

A sinterização funciona porque o calor fornece a energia para os átomos se moverem. Em altas temperaturas, os átomos na superfície de cada partícula de pó tornam-se móveis e migram através dos pontos de contato entre as partículas adjacentes.

Esse movimento atômico apaga efetivamente as fronteiras entre os grãos individuais, criando uma estrutura cristalina contínua e única. É essa fusão em nível atômico que confere resistência à peça sinterizada.

Densificação e Encolhimento

À medida que as partículas se fundem, os vazios ou poros entre elas são gradualmente preenchidos. Este processo, conhecido como densificação, faz com que todo o componente encolha.

Este encolhimento é uma parte previsível e essencial da sinterização. Os engenheiros devem projetar as ferramentas de compactação iniciais para serem ligeiramente maiores do que a peça final desejada para compensar essa redução de tamanho planejada.

Sinterização em Fase Líquida (LPS): Um Aprimoramento

Para acelerar a densificação e atingir densidades finais mais altas, uma técnica chamada Sinterização em Fase Líquida (LPS) é frequentemente usada.

Isso envolve a adição de uma pequena quantidade de um pó de liga com um ponto de fusão mais baixo do que o material de base. Durante o aquecimento, esse aditivo derrete e flui para os poros entre as partículas sólidas, agindo como uma solda para uni-las de forma mais rápida e eficaz.

Compreendendo as Trocas da Sinterização

Como qualquer processo de fabricação, a sinterização oferece um conjunto exclusivo de vantagens e desvantagens. Escolhê-la requer a compreensão dessas trocas.

Benefício: Formas Complexas e Eficiência de Material

A sinterização é um processo de formato quase final (near-net-shape). Ela produz peças que estão muito próximas de suas dimensões finais, reduzindo drasticamente ou eliminando a necessidade de usinagem secundária. Isso minimiza o desperdício de material, tornando-a altamente eficiente em comparação com métodos subtrativos.

Benefício: Processamento de Materiais de Alta Temperatura

O processo é excepcionalmente adequado para materiais com pontos de fusão extremamente altos, como tungstênio e molibdênio. Derreter e fundir esses materiais é muitas vezes impraticável ou impossível, tornando a sinterização um dos poucos métodos de fabricação viáveis.

Limitação: Porosidade Inerente

A menos que operações secundárias sejam realizadas, as peças sinterizadas quase sempre retêm algum nível de porosidade. Embora isso possa ser benéfico para aplicações como mancais autolubrificantes, geralmente reduz a resistência à tração geral e a resistência à fadiga da peça em comparação com um equivalente forjado ou laminado totalmente denso.

Limitação: Altos Custos Iniciais de Ferramental

As matrizes de aço endurecido necessárias para a etapa de compactação são caras de produzir. Esse alto investimento inicial significa que a sinterização é mais econômica para corridas de produção de médio a alto volume, onde o custo do ferramental pode ser amortizado em milhares de peças.

Fazendo a Escolha Certa para o Seu Objetivo

Sua decisão de usar a sinterização deve ser baseada nas prioridades específicas do seu projeto em relação a custo, material e desempenho.

- Se seu foco principal for a produção econômica de peças complexas: A sinterização é uma excelente escolha para volumes de produção altos o suficiente para justificar o investimento inicial em ferramental.

- Se seu foco principal for aplicações de alto desempenho ou alta temperatura: A sinterização é um dos únicos métodos capazes de formar peças a partir de metais refratários e certas cerâmicas avançadas.

- Se seu foco principal for a máxima resistência mecânica: Esteja ciente do impacto da porosidade. Se sua aplicação não puder tolerar vazios, você pode precisar considerar etapas secundárias de densificação ou escolher um processo alternativo, como a forjagem.

Em última análise, entender a sinterização permite que você aproveite sua capacidade única de transformar pó simples em componentes funcionais complexos com precisão e eficiência.

Tabela de Resumo:

| Etapa | Processo Chave | Resultado |

|---|---|---|

| 1. Mistura | Mistura de pós metálicos com ligas e lubrificantes | Matéria-prima uniforme pronta para conformação |

| 2. Compactação | Prensagem do pó em uma matriz sob alta pressão | Peça "verde" frágil com a forma desejada |

| 3. Sinterização | Aquecimento em forno controlado abaixo do ponto de fusão | Partículas se fundem via difusão atômica; a peça ganha resistência |

Pronto para alavancar a sinterização nos projetos de fabricação ou P&D do seu laboratório?

A KINTEK é especializada em fornecer os equipamentos de laboratório e consumíveis de alto desempenho essenciais para processos avançados de materiais como a sinterização. Se você precisa de fornos robustos para tratamento térmico preciso ou consultoria especializada em aplicações de ciência dos materiais, estamos aqui para apoiar a inovação do seu laboratório.

Entre em contato com nossos especialistas hoje mesmo para discutir como nossas soluções podem ajudá-lo a alcançar resultados superiores em metalurgia do pó e além.

Guia Visual

Produtos relacionados

- Forno Muffle de 1400℃ para Laboratório

- Forno de Mufla de 1700℃ para Laboratório

- Forno de Mufla de 1800℃ para Laboratório

- Forno Muffle de Laboratório com Muffle de Elevação Inferior

- Forno de Tubo de Laboratório de Alta Temperatura de 1400℃ com Tubo de Alumina

As pessoas também perguntam

- Qual é a função do processo de sinterização na fabricação de cerâmica? Alcançar Alta Densidade e Integridade Estrutural

- Qual é a transferência de calor de um forno mufla? Compreendendo o Aquecimento Indireto para Pureza

- Como o calor é transferido em um forno? Domine Radiação, Convecção e Condução

- Como o calor afeta a resistência do material? Entendendo a Degradação Térmica e a Falha por Fluência

- Qual é a capacidade de um forno mufla? Encontre o Tamanho Certo para as Necessidades do Seu Laboratório