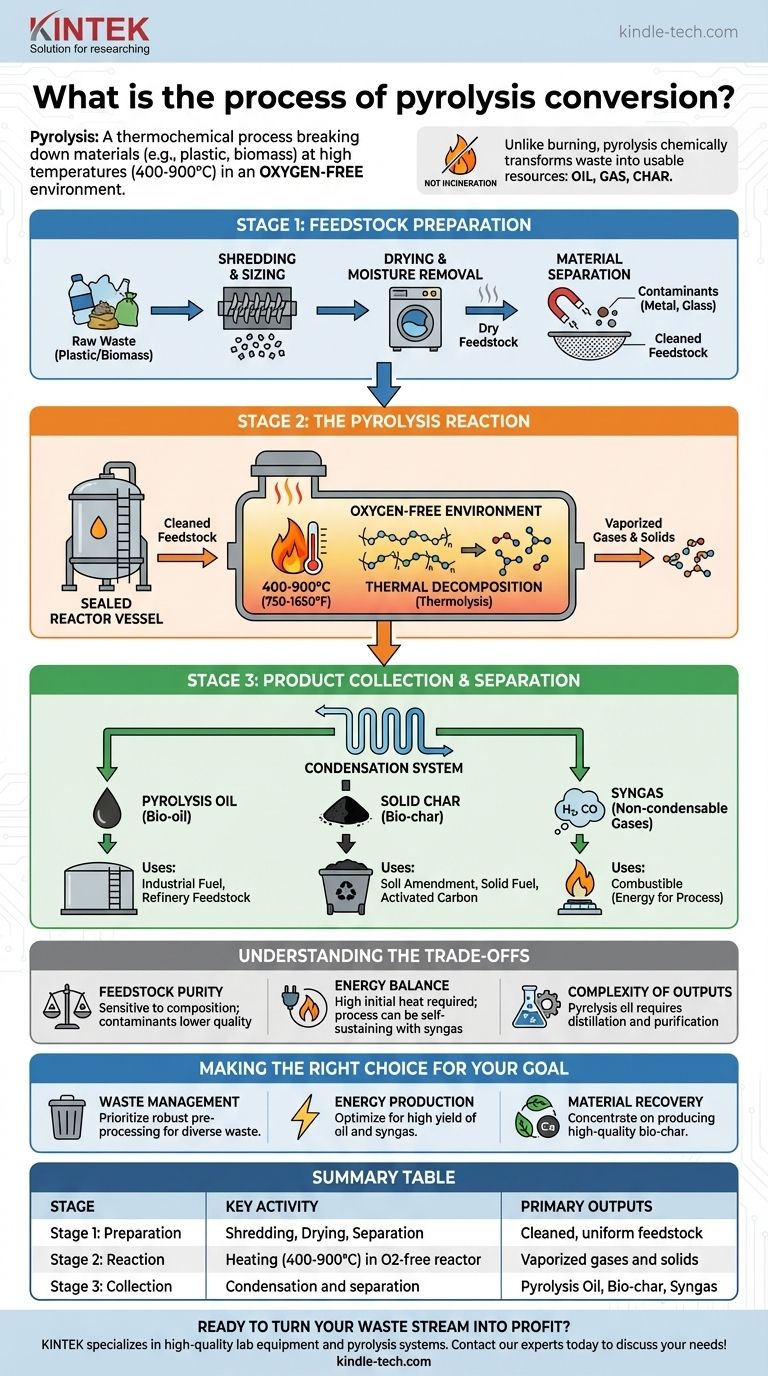

A conversão por pirólise é um processo termoquímico que decompõe materiais, como plástico ou biomassa, em altas temperaturas em um ambiente sem oxigênio. As etapas centrais envolvem a preparação da matéria-prima, o aquecimento em um reator selado para desencadear a decomposição e, em seguida, a coleta dos produtos resultantes: um óleo líquido, um carvão vegetal sólido e uma mistura de gases não condensáveis.

A pirólise não é incineração ou queima. Ao eliminar o oxigênio, ela decompõe quimicamente os materiais em novas substâncias valiosas — óleo, gás e carvão vegetal — em vez de simplesmente combustê-los em cinzas e gases de combustão, transformando efetivamente o resíduo em um recurso.

Estágio 1: Preparação da Matéria-Prima

Antes que a reação principal possa ocorrer, a matéria-prima deve ser devidamente preparada. Esta etapa é fundamental para garantir um processo de conversão eficiente e limpo.

Trituração e Dimensionamento

A matéria-prima, como resíduos plásticos ou biomassa, é primeiro triturada em pedaços menores e mais uniformes. Isso aumenta a área de superfície, permitindo que o calor penetre no material de maneira uniforme e rápida durante a reação.

Secagem e Remoção de Umidade

O excesso de umidade pode dificultar o processo de pirólise, consumindo energia significativa para evaporar e potencialmente criando subprodutos indesejáveis. A matéria-prima é frequentemente seca até um teor de umidade específico para um desempenho ideal.

Separação de Materiais

Para fluxos de resíduos como plásticos mistos, é essencial separar materiais não pirolisáveis. Contaminantes como metal, vidro ou PVC são removidos para evitar danos ao equipamento e garantir a pureza dos produtos finais.

Estágio 2: A Reação de Pirólise

Este é o coração do processo de conversão, onde a matéria-prima preparada é quimicamente transformada.

O Reator Sem Oxigênio

O material pré-processado é alimentado em um vaso reator selado. Todo o oxigênio é purgado desta câmara, que é a característica definidora da pirólise. Sem oxigênio, o material não pode queimar.

Aplicação de Calor Elevado

O reator é aquecido a temperaturas muito altas, tipicamente entre 400°C e 900°C (750°F a 1650°F). A temperatura exata é controlada com base no tipo de matéria-prima e nos produtos de saída desejados.

Decomposição Térmica

O calor intenso decompõe as moléculas de polímero de cadeia longa da matéria-prima em moléculas menores e mais simples. Este processo é conhecido como decomposição térmica ou termólise. O material vaporiza em uma mistura de gases e sólidos.

Estágio 3: Coleta e Separação de Produtos

À medida que o vapor quente sai do reator, ele é processado para ser separado em produtos distintos e utilizáveis.

Óleo de Pirólise (Bio-óleo)

O vapor quente é passado através de um sistema de condensação. Os componentes que voltam ao estado líquido à temperatura ambiente são coletados como óleo de pirólise (ou bio-óleo). Este líquido pode ser purificado e usado como combustível industrial ou refinado posteriormente.

Carvão Vegetal Sólido (Bio-carvão)

O material sólido, rico em carbono, que não vaporiza e permanece no reator é conhecido como bio-carvão. Esta substância pode ser usada como condicionador de solo para melhorar a fertilidade, como combustível sólido ou como matéria-prima para a produção de carvão ativado.

Gás de Síntese (Syngas)

Os gases que não condensam em óleo são chamados de gases não condensáveis, ou gás de síntese. Esta mistura é tipicamente rica em hidrogênio e monóxido de carbono e é combustível. É frequentemente reciclada para fornecer o calor necessário para operar a própria planta de pirólise, tornando o processo mais eficiente em termos energéticos.

Compreendendo as Compensações (Trade-offs)

A pirólise é uma tecnologia poderosa, mas sua implementação bem-sucedida depende do gerenciamento de vários fatores chave.

A Pureza da Matéria-Prima é Fundamental

O processo é altamente sensível à composição do material de entrada. Contaminantes podem diminuir a qualidade dos produtos finais, danificar o reator e aumentar a necessidade de etapas de purificação caras.

Balanço Energético

Embora a pirólise possa ser autossustentável ao queimar seu próprio gás de síntese, a energia inicial necessária para atingir a temperatura de operação é significativa. A eficiência energética geral depende muito da escala da operação e do teor de umidade da matéria-prima.

Complexidade dos Produtos Finais

O óleo de pirólise não é um substituto direto para o óleo cru; ele é frequentemente ácido e instável. Requer destilação e purificação significativas antes de poder ser usado em muitas aplicações, adicionando custo e complexidade ao processo geral.

Fazendo a Escolha Certa para o Seu Objetivo

Para aplicar a pirólise de forma eficaz, alinhe o processo com seu objetivo principal.

- Se o seu foco principal for o gerenciamento de resíduos: Priorize sistemas robustos de pré-processamento para lidar com fluxos de resíduos diversos e potencialmente contaminados de forma eficaz.

- Se o seu foco principal for a produção de energia: Otimize o processo para um alto rendimento de óleo de pirólise e gás de síntese, que podem ser usados para gerar calor ou eletricidade.

- Se o seu foco principal for a recuperação de materiais: Concentre-se na produção de um bio-carvão de alta qualidade para aplicações como condicionamento de solo ou produção de carvão ativado.

Compreender essas etapas centrais e suas variáveis permite que você avalie e implemente a tecnologia de pirólise para atender ao seu objetivo específico.

Tabela de Resumo:

| Estágio da Pirólise | Atividade Chave | Produtos Finais Principais |

|---|---|---|

| Estágio 1: Preparação da Matéria-Prima | Trituração, Secagem, Separação de Materiais | Matéria-prima limpa e uniforme |

| Estágio 2: Reação de Pirólise | Aquecimento em reator sem oxigênio (400-900°C) | Gases vaporizados e sólidos |

| Estágio 3: Coleta de Produtos | Condensação e separação | Óleo de Pirólise, Bio-carvão, Gás de Síntese |

Pronto para transformar seu fluxo de resíduos em lucro? A KINTEK é especializada em equipamentos de laboratório de alta qualidade e sistemas de pirólise para conversão eficiente de materiais. Seja seu objetivo o gerenciamento de resíduos, a produção de energia ou a recuperação de materiais, nossas soluções são projetadas para maximizar sua produção de óleo de pirólise valioso, bio-carvão e gás de síntese. Entre em contato com nossos especialistas hoje mesmo para discutir como um sistema de pirólise KINTEK pode ser adaptado às suas necessidades específicas de laboratório ou industriais!

Guia Visual

Produtos relacionados

- Fornalha Rotativa de Tubo de Trabalho Contínuo Selada a Vácuo

- Forno de Tubo de Quartzo para Processamento Térmico Rápido (RTP) de Laboratório

- Fornalha Vertical de Tubo Laboratorial

- Fornalha Rotativa de Inclinação a Vácuo de Laboratório Fornalha de Tubo Rotativo

- Forno de Tubo de Alta Temperatura de Laboratório de 1700℃ com Tubo de Alumina

As pessoas também perguntam

- Qual é a diferença entre pirólise, combustão e gaseificação? Um Guia para Tecnologias de Conversão Térmica

- Qual é a temperatura de um forno de soleira rotativa? Encontre o Calor Certo para o Seu Processo

- Como os fornos de reação de alta temperatura controlam os MMCs in-situ? Domine a Precisão do Material e a Integridade Estrutural

- Como um forno de calcinação de alta temperatura é utilizado no processo Sol-gel BZY20? Obtenção de Fases Puras de Perovskita Cúbica

- Quais são os principais tipos de processos de conversão de biomassa? Descubra o Melhor Caminho para Suas Necessidades Energéticas