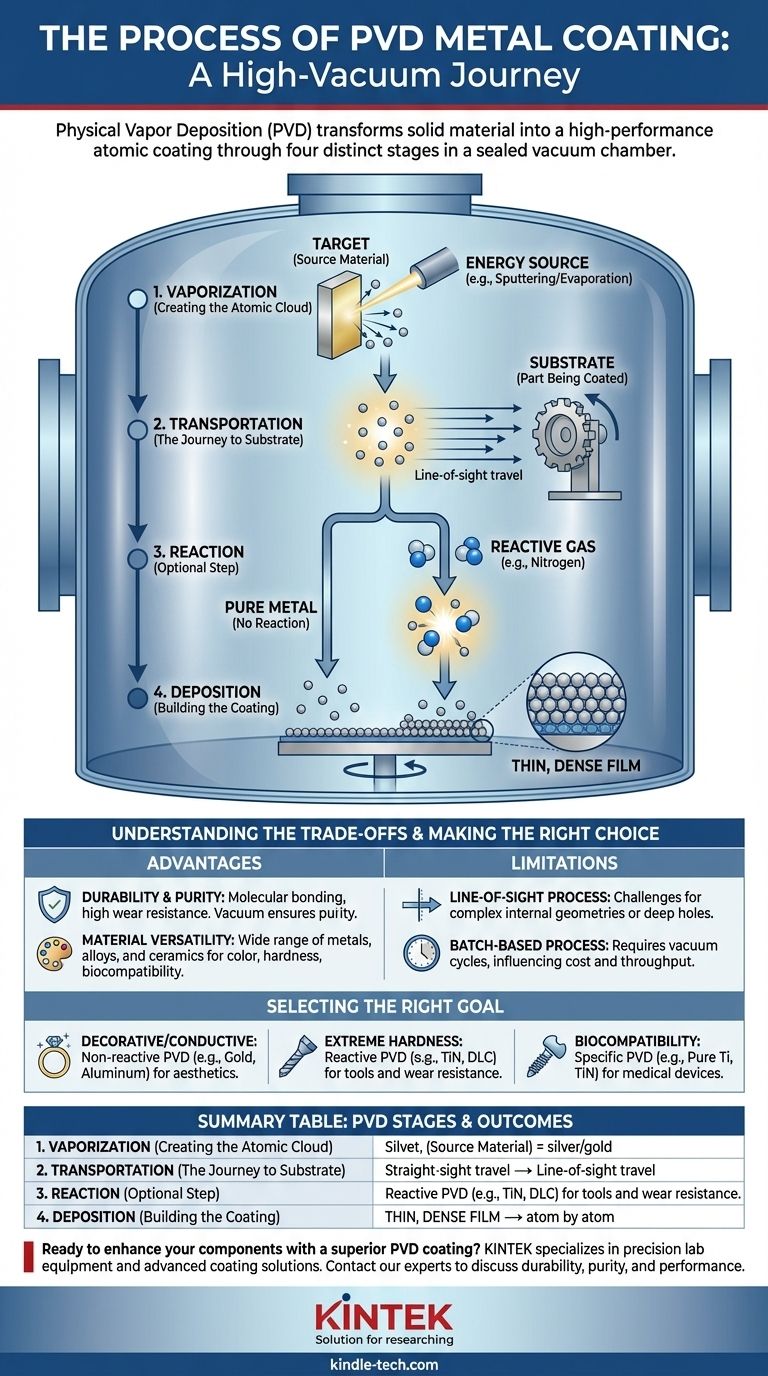

Em essência, a Deposição Física de Vapor (PVD) para metal é um processo de alto vácuo que transforma um material-fonte sólido, conhecido como "alvo", em vapor. Este vapor viaja através da câmara de vácuo e se condensa na superfície de uma peça, ou "substrato", construindo um novo revestimento de alto desempenho, um átomo de cada vez. Todo o processo geralmente se desenrola em quatro estágios distintos: vaporização, transporte, reação e deposição.

O princípio central do PVD é a transferência física de material de uma fonte para uma superfície sem alterar a química fundamental do material, a menos que uma reação seja introduzida intencionalmente. Entender que esta etapa de "reação" é opcional é a chave para compreender a versatilidade do PVD na criação de acabamentos de metal puro e revestimentos cerâmicos ultraduros.

Desvendando o Processo PVD

Para realmente entender como o PVD funciona, é melhor visualizá-lo como uma jornada controlada de quatro estágios que ocorre dentro de uma câmara selada. Cada estágio desempenha um papel crítico na determinação das propriedades finais do revestimento.

A Fundação: Um Ambiente de Alto Vácuo

Antes que qualquer revestimento possa começar, o ar e outros gases são bombeados para fora da câmara de PVD para criar um vácuo quase perfeito. Isso é inegociável.

Este ambiente de alto vácuo é fundamental porque impede que o vapor metálico reaja com contaminantes transportados pelo ar, como oxigênio ou água, garantindo um revestimento puro. Também permite que os átomos vaporizados viajem livremente da fonte para a peça sem colidir com moléculas de ar.

Etapa 1: Vaporização (Criação da Nuvem Atômica)

Esta é a etapa em que o material de revestimento sólido é convertido em gás. Uma fonte de alta energia é direcionada para o alvo (o bloco de material-fonte puro).

Os métodos mais comuns são a pulverização catódica (sputtering), que bombardeia o alvo com íons energéticos para desalojar fisicamente os átomos, ou a evaporação térmica, que usa calor para ferver o material em vapor. O resultado é uma nuvem de material-fonte gasoso.

Etapa 2: Transporte (A Jornada até o Substrato)

Uma vez vaporizados, os átomos ou moléculas viajam através da câmara de vácuo do alvo em direção ao substrato (a peça a ser revestida).

Esta é tipicamente uma jornada de "linha de visão". As partículas de vapor viajam em linha reta até atingirem uma superfície, razão pela qual as peças são frequentemente giradas em acessórios complexos para garantir uma cobertura uniforme.

Etapa 3: Reação (A Etapa Opcional, mas Crítica)

Esta etapa define as duas principais categorias de PVD. Ela pode ou não ocorrer, dependendo do resultado desejado.

Se o objetivo for um revestimento de metal puro (como ouro ou alumínio), esta etapa é ignorada. No entanto, se o objetivo for um revestimento cerâmico extremamente duro, uma quantidade controlada de gás reativo (como nitrogênio ou oxigênio) é introduzida na câmara. Os átomos de metal reagem com este gás para formar um novo composto, como nitreto de titânio ou óxido de cromo.

Etapa 4: Deposição (Construindo o Revestimento Átomo por Átomo)

Na etapa final, o vapor metálico (ou vapor de composto recém-formado) atinge o substrato e se condensa em sua superfície.

Como o substrato geralmente está a uma temperatura mais baixa, o vapor se solidifica rapidamente, criando um filme muito denso, fino e altamente aderente. Esta deposição em nível atômico é o que confere aos revestimentos PVD sua força e uniformidade superiores.

Compreendendo as Compensações

O PVD é uma tecnologia poderosa, mas é essencial reconhecer suas vantagens e limitações específicas para determinar se é a solução certa para sua aplicação.

Vantagem: Durabilidade e Pureza

Os revestimentos PVD são molecularmente ligados ao substrato, tornando-os incrivelmente duros e resistentes ao desgaste, corrosão e abrasão. O processo de vácuo garante um nível de pureza difícil de alcançar com outros métodos, como a galvanoplastia.

Vantagem: Versatilidade de Materiais

O processo permite a deposição de metais puros, ligas complexas e compostos cerâmicos extremamente duros. Isso oferece a engenheiros e designers uma vasta paleta de materiais para escolher, abrangendo propriedades que vão desde cor e condutividade até dureza e biocompatibilidade.

Limitação: Processo de Linha de Visão

Como o vapor viaja em linha reta, revestir geometrias internas complexas ou orifícios profundos e estreitos pode ser desafiador. Obter espessura uniforme requer orientação cuidadosa da peça e, muitas vezes, acessórios de rotação complexos dentro da câmara.

Limitação: Um Processo Baseado em Lotes

O PVD não é um processo de fluxo contínuo. As peças devem ser carregadas em uma câmara, o vácuo deve ser criado, o processo executado e, em seguida, a câmara deve ser despressurizada para remover as peças. Essa natureza de lote pode influenciar o custo e o rendimento em comparação com outros métodos de acabamento.

Fazendo a Escolha Certa para o Seu Objetivo

Seu objetivo final determinará qual variação do processo PVD é mais apropriada.

- Se o seu foco principal for um acabamento de metal puro decorativo ou condutor: O PVD não reativo é a escolha correta, onde a etapa de "Reação" é omitida para depositar materiais como ouro, alumínio ou cromo diretamente.

- Se o seu foco principal for dureza extrema e resistência ao desgaste: O PVD reativo é necessário para formar compostos cerâmicos duros, como Nitreto de Titânio (TiN), Nitreto de Cromo (CrN) ou Carbono Tipo Diamante (DLC) em ferramentas e componentes.

- Se o seu foco principal for biocompatibilidade para dispositivos médicos: Processos PVD não reativos ou reativos específicos são escolhidos para depositar materiais inertes, como Titânio puro ou Nitreto de Titânio (TiN), que são seguros para contato com o corpo humano.

Ao entender essas etapas fundamentais, você pode ir além de simplesmente especificar "PVD" e começar a selecionar intencionalmente o material e o processo corretos para alcançar o desempenho desejado.

Tabela de Resumo:

| Estágio PVD | Ação Principal | Resultado |

|---|---|---|

| 1. Vaporização | Material alvo sólido é convertido em vapor por pulverização catódica ou evaporação. | Cria uma nuvem de átomos-fonte. |

| 2. Transporte | O vapor viaja em linha reta através da câmara de vácuo. | Os átomos se movem da fonte para o substrato. |

| 3. Reação (Opcional) | O vapor reage com um gás (ex: Nitrogênio) para formar um composto. | Cria revestimentos cerâmicos ultraduros (ex: TiN). |

| 4. Deposição | O vapor se condensa e se liga à superfície do substrato. | Forma um filme denso, fino e altamente aderente. |

Pronto para aprimorar seus componentes com um revestimento PVD superior?

A KINTEK é especializada em equipamentos de laboratório de precisão e consumíveis para processos avançados de revestimento. Se você precisa desenvolver revestimentos duráveis para ferramentas, acabamentos biocompatíveis para dispositivos médicos ou camadas metálicas decorativas, nossa experiência garante que você alcance exatamente as propriedades do material que necessita.

Entre em contato com nossos especialistas hoje mesmo para discutir como nossas soluções PVD podem trazer durabilidade, pureza e desempenho para seu laboratório ou processo de fabricação.

Guia Visual

Produtos relacionados

- Sistema RF PECVD Deposição Química de Vapor Aprimorada por Plasma de Radiofrequência RF PECVD

- Sistema de Câmara de Deposição Química em Fase Vapor CVD Forno de Tubo PECVD com Gaseificador Líquido Máquina PECVD

- Forno de Tubo CVD de Câmara Dividida com Estação de Vácuo Sistema de Deposição Química em Fase de Vapor Equipamento Máquina

- Equipamento de Esterilização VHP Peróxido de Hidrogênio Esterilizador de Espaço H2O2

- Barco de Evaporação Especial de Molibdênio, Tungstênio e Tântalo

As pessoas também perguntam

- Por que o PECVD é ecologicamente correto? Entendendo os benefícios ecológicos do revestimento aprimorado por plasma

- Quais são as aplicações do PECVD? Essencial para Semicondutores, MEMS e Células Solares

- Como a energia RF cria plasma? Obtenha Plasma Estável e de Alta Densidade para Suas Aplicações

- Quais são os benefícios da PECVD? Obtenha uma Deposição Superior de Filmes Finos a Baixa Temperatura

- Qual é um exemplo de PECVD? RF-PECVD para Deposição de Filmes Finos de Alta Qualidade