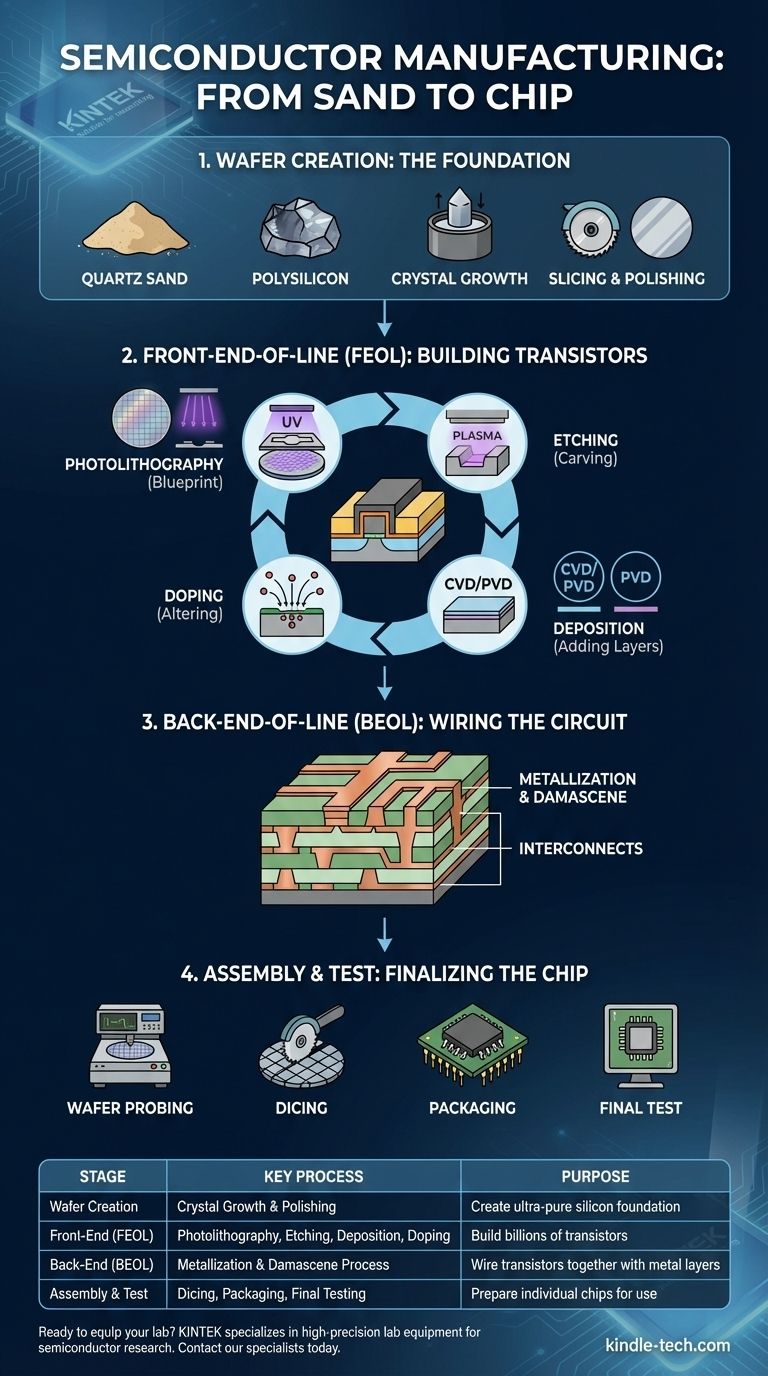

Em sua essência, a fabricação de semicondutores é um processo de construção de uma cidade microscópica de bilhões de interruptores eletrônicos em uma bolacha de silício puro. Esta não é uma ação única, mas uma sequência altamente controlada de centenas de etapas distintas, amplamente divididas em quatro estágios principais: criação da bolacha de silício, fabricação dos circuitos na bolacha (front-end), interligação desses circuitos (back-end) e, finalmente, teste e encapsulamento dos chips acabados. Cada estágio requer um nível de precisão que está entre os mais exigentes de toda a indústria moderna.

O conceito central a ser compreendido é que a fabricação de chips é um ciclo iterativo de processos aditivos e subtrativos. Camadas de material, às vezes com apenas alguns átomos de espessura, são meticulosamente depositadas em uma bolacha de silício, padronizadas usando luz e, em seguida, seletivamente gravadas para formar gradualmente os bilhões de transistores que compõem um circuito integrado moderno.

Da Areia ao Silício: Criando a Bolacha

Antes que qualquer circuito possa ser feito, a base deve ser perfeita. Esta base é um disco de silício quase impecável, ultrapuro, chamado bolacha.

A Matéria-Prima: Polissilício

O processo começa com areia de quartzo (dióxido de silício), que é aquecida e purificada para produzir silício de grau metalúrgico. Este é então refinado ainda mais em polissilício de grau eletrônico, um material que é 99,9999999% puro. Esta pureza extrema é inegociável, pois até a menor impureza pode arruinar as propriedades elétricas de um chip.

Crescimento do Lingote

Este polissilício é derretido em um cadinho. Um pequeno cristal semente é imerso no silício fundido e lentamente puxado para cima enquanto gira. À medida que é puxado, o silício fundido esfria e solidifica, seguindo a estrutura cristalina da semente. Isso cria um grande cilindro de cristal único conhecido como lingote ou "boule", que pode ter mais de dois metros de comprimento e pesar centenas de quilogramas.

Corte e Polimento

O lingote cilíndrico é então cortado em discos muito finos usando uma serra com ponta de diamante. Esses discos brutos, conhecidos como bolachas, são lixados e polidos para uma superfície espelhada e livre de defeitos. Uma bolacha típica tem menos de um milímetro de espessura, mas deve ser perfeitamente plana.

O Coração da Fabricação de Chips: Front-End-of-Line (FEOL)

É aqui que os transistores – os interruptores fundamentais de ligar/desligar de um chip – são construídos diretamente na superfície da bolacha de silício. Isso acontece por meio de um ciclo repetitivo de quatro processos-chave.

Etapa 1: Fotolitografia (O Projeto)

A fotolitografia é a etapa mais crítica na fabricação de chips. Uma camada de material sensível à luz, chamada fotorresiste, é revestida na bolacha. Uma máscara, que atua como um estêncil contendo o projeto para uma camada do circuito, é posicionada acima da bolacha. Uma onda de luz específica (muitas vezes ultravioleta profunda, ou DUV/EUV) é então projetada através da máscara, alterando a estrutura química do fotorresiste exposto.

Etapa 2: Gravação (Esculpindo o Padrão)

A bolacha é então exposta a produtos químicos ou plasma que removem o fotorresiste amolecido. Isso deixa uma camada padronizada de fotorresiste endurecido, protegendo algumas áreas da bolacha enquanto expõe outras. No processo de gravação, um gás (gravação seca) ou líquido (gravação úmida) é usado para remover o material das áreas expostas, esculpindo o padrão do circuito na camada subjacente.

Etapa 3: Deposição (Adicionando Novas Camadas)

Após a gravação, novas camadas de material são adicionadas à bolacha. A Deposição Química a Vapor (CVD) é um processo onde gases reagem para formar um filme sólido na bolacha, usado para criar camadas isolantes (dielétricas). A Deposição Física a Vapor (PVD), ou pulverização catódica, bombardeia um material alvo com íons, desalojando átomos que então se depositam na bolacha, frequentemente usado para camadas metálicas.

Etapa 4: Dopagem (Alterando a Condutividade)

Para fazer um transistor funcionar, as propriedades elétricas do próprio silício devem ser modificadas. Isso é feito através da implantação iônica, um processo onde um acelerador de partículas de alta energia dispara íons específicos (como boro ou fósforo) na bolacha de silício. Esta "dopagem" cria as regiões do tipo negativo (tipo N) e do tipo positivo (tipo P) que permitem que um transistor ligue e desligue.

Este ciclo de litografia, gravação, deposição e dopagem é repetido centenas de vezes para construir as estruturas complexas e tridimensionais dos transistores modernos.

Conectando os Transistores: Back-End-of-Line (BEOL)

Uma vez que bilhões de transistores são formados no estágio FEOL, eles devem ser interligados. Esta "fiação", conhecida como interconexão, é uma grade densa e multicamadas de vias de cobre ou alumínio construídas sobre os transistores.

O Processo de Metalização

O processo BEOL espelha de perto o FEOL, mas se concentra na criação de vias condutoras em vez de transistores. Uma camada de material isolante é depositada, e então litografia e gravação são usadas para criar trincheiras e vias (conexões verticais) onde os fios irão.

Construindo as Camadas de Fiação

Essas trincheiras são então preenchidas com cobre em um processo chamado damasceno. O excesso de cobre na superfície é polido, deixando uma camada perfeitamente plana com fiação de cobre embutida. Este processo é repetido para construir um complexo "sistema de rodovias" de 10-20 camadas de fiação que conecta todos os transistores individuais em um circuito funcional.

Compreendendo as Trocas e os Desafios

O processo de fabricação de semicondutores é definido por seus desafios extremos. O sucesso é medido pela capacidade de superá-los.

A Tirania da Limpeza

Um transistor moderno é tão pequeno que uma única partícula de poeira é como uma rocha gigante, capaz de causar um curto-circuito e destruir um chip inteiro. É por isso que os chips são fabricados em salas limpas, instalações que são milhares de vezes mais limpas do que uma sala de cirurgia. Os trabalhadores devem usar "macacões de coelho" da cabeça aos pés para evitar contaminação.

A Busca por Nós Menores

O progresso da indústria é impulsionado pela redução do tamanho dos transistores, uma tendência descrita pela Lei de Moore. Esses "nós de processo" (por exemplo, 7nm, 5nm) referem-se à escala das características do chip. À medida que as características diminuem, desafios físicos como o tunelamento quântico – onde os elétrons vazam através de isoladores – tornam-se significativos, exigindo novos materiais e designs de transistores (como FinFETs).

Rendimento: A Métrica Final de Sucesso

Rendimento é a porcentagem de chips funcionais por bolacha. Como o processo tem centenas de etapas, um pequeno erro em qualquer estágio pode criar um defeito. Um rendimento de 90% pode parecer alto, mas significa que 10% da produção incrivelmente cara é inútil. Melhorar o rendimento em apenas 1-2% pode resultar em milhões de dólares em receita adicional.

Finalizando o Chip: Montagem e Teste

Após centenas de etapas, a bolacha contém centenas ou milhares de chips individuais, conhecidos como dies.

Teste e Corte da Bolacha

Primeiro, sondas automatizadas testam cada die individual na bolacha para identificar quais são funcionais. A bolacha é então cortada em dies individuais com uma serra de diamante em um processo chamado corte.

Encapsulamento e Teste Final

Os dies funcionais são então enviados para encapsulamento. O pequeno e frágil die de silício é montado em um substrato e encapsulado em uma carcaça protetora de plástico ou cerâmica. Este encapsulamento fornece os pinos ou pads metálicos que conectam o chip ao mundo exterior. Após o encapsulamento, o chip passa por um teste final e rigoroso antes de ser enviado.

Por Que Este Processo Importa

Compreender os fundamentos da fabricação de chips fornece um contexto crucial para todo o cenário tecnológico.

- Se o seu foco principal é engenharia ou pesquisa: Reconheça que o ciclo iterativo de litografia, gravação, deposição e dopagem é o bloco de construção fundamental de todos os eletrônicos modernos.

- Se o seu foco principal é negócios ou investimento: Entenda que o rendimento, o imenso custo de capital de uma fábrica de fabricação (fab) e a corrida implacável para nós de processo menores são os principais impulsionadores da concorrência de mercado e da dinâmica da cadeia de suprimentos.

- Se o seu foco principal é tecnologia em geral: Aprecie que o smartphone em sua mão ou o servidor funcionando na nuvem é o resultado de um dos processos de fabricação mais complexos, precisos e caros já desenvolvidos pela humanidade.

Em última análise, o mundo digital é construído não apenas em software inteligente, mas em uma base física de física aplicada e precisão de fabricação em uma escala quase inimaginável.

Tabela Resumo:

| Estágio | Processo Chave | Propósito |

|---|---|---|

| Criação da Bolacha | Crescimento de Cristal & Polimento | Criar base de silício ultrapuro |

| Front-End (FEOL) | Fotolitografia, Gravação, Deposição, Dopagem | Construir bilhões de transistores |

| Back-End (BEOL) | Metalização & Processo Damasceno | Interligar transistores com camadas metálicas |

| Montagem & Teste | Corte, Encapsulamento, Teste Final | Preparar chips individuais para uso |

Pronto para equipar seu laboratório para pesquisa ou produção de semicondutores? A KINTEK é especializada em equipamentos de laboratório de alta precisão e consumíveis essenciais para processos de fabricação de semicondutores, incluindo sistemas de deposição, ferramentas de gravação e soluções de manuseio de bolachas. Nossa experiência garante a confiabilidade e pureza que seu trabalho exige. Entre em contato com nossos especialistas hoje para discutir como podemos apoiar as necessidades específicas do seu laboratório na indústria de semicondutores.

Guia Visual

Produtos relacionados

- Sistema de Câmara de Deposição Química em Fase Vapor CVD Forno de Tubo PECVD com Gaseificador Líquido Máquina PECVD

- Equipamento de Forno Tubular de Deposição Química de Vapor Aprimorada por Plasma Inclinado PECVD

- Sistema RF PECVD Deposição Química de Vapor Aprimorada por Plasma de Radiofrequência RF PECVD

- Forno de Tubo CVD Versátil Feito Sob Medida para Equipamentos de Sistema de Deposição Química em Fase de Vapor

- Máquina de Forno de Prensagem a Quente a Vácuo para Laminação e Aquecimento

As pessoas também perguntam

- Qual é o processo de deposição de vapor a vácuo? Dominando o revestimento de filme fino CVD e PVD

- Como são depositados os filmes finos? Um Guia para Métodos PVD vs. CVD para Sua Aplicação

- Quais são os métodos de deposição? Um Guia para Técnicas de Filmes Finos PVD e CVD

- Qual é a diferença entre PECVD e CVD? Descubra o Método Certo de Deposição de Filmes Finos

- Como funciona o PECVD? Habilita a Deposição de Filmes Finos de Baixa Temperatura e Alta Qualidade