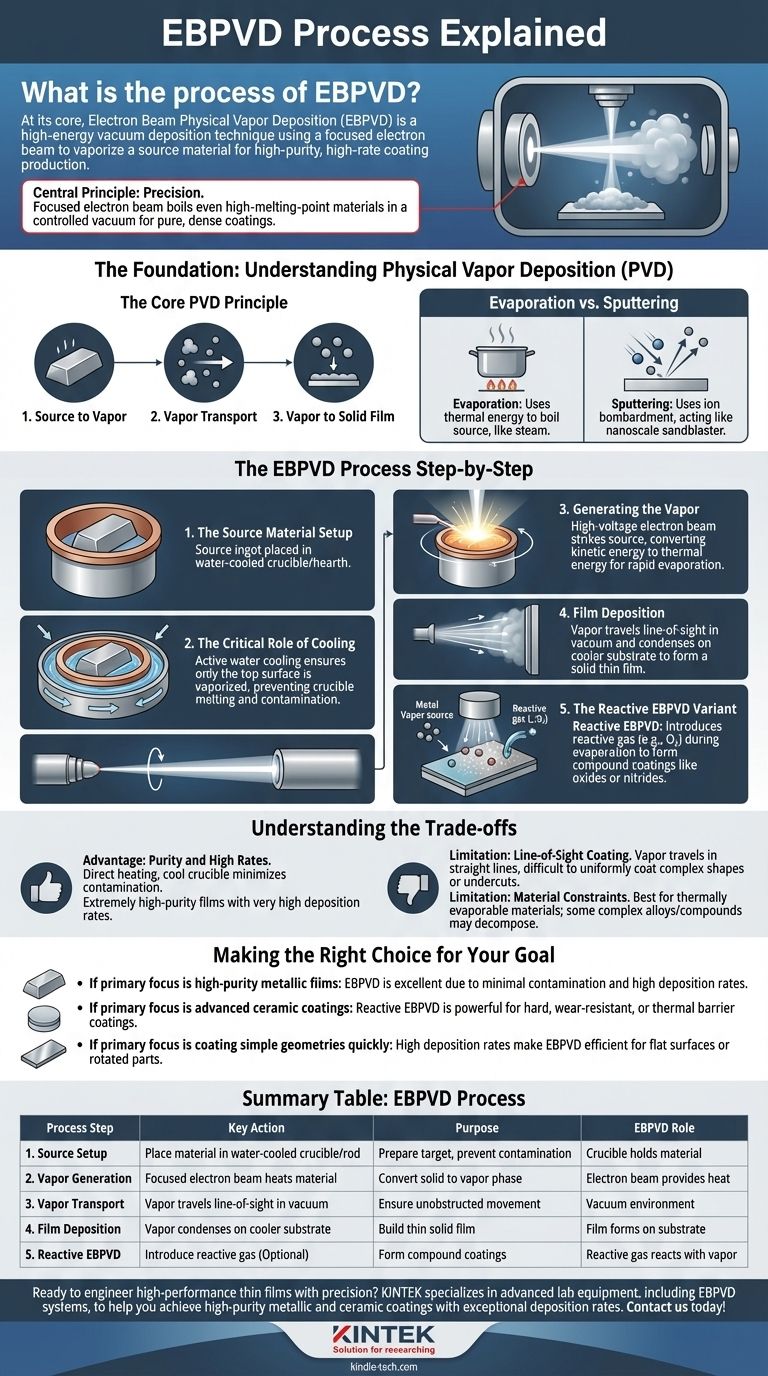

Em sua essência, a Deposição Física de Vapor por Feixe de Elétrons (EBPVD) é uma técnica de deposição a vácuo onde um feixe de elétrons de alta energia é usado para aquecer e vaporizar um material de origem. Este vapor então viaja através do vácuo e se condensa em um substrato mais frio, construindo uma película fina ou revestimento átomo por átomo. Todo o processo é valorizado por sua capacidade de produzir revestimentos de alta pureza em taxas de deposição muito altas.

O princípio central do EBPVD é sua precisão. Ao usar um feixe de elétrons focado como fonte de calor, ele pode ferver até mesmo materiais com pontos de fusão muito altos, permitindo que o vapor resultante forme revestimentos excepcionalmente puros e densos em um ambiente de vácuo altamente controlado.

A Fundação: Compreendendo a Deposição Física de Vapor (PVD)

Para compreender os detalhes do EBPVD, é essencial primeiro entender a categoria mais ampla de técnicas a que pertence: Deposição Física de Vapor (PVD).

### O Princípio Central do PVD

Todos os processos de PVD compartilham uma sequência fundamental de três etapas.

- Um material de origem sólido ou líquido é convertido em vapor.

- Este vapor é transportado através de um ambiente de baixa pressão (vácuo).

- O vapor se condensa em um objeto alvo (o substrato) para formar um revestimento sólido.

### Evaporação vs. Sputtering

As técnicas de PVD são geralmente divididas em duas famílias com base em como criam o vapor. EBPVD é uma forma de evaporação, que usa energia térmica para ferver o material de origem, muito parecido com a fervura da água criando vapor.

A outra família é o sputtering, que usa bombardeio de íons energéticos para desalojar fisicamente átomos do material de origem, agindo como um jateamento de areia em nanoescala.

O Processo EBPVD Passo a Passo

O método EBPVD segue um fluxo de trabalho preciso dentro de uma câmara de vácuo para alcançar seus resultados altamente controlados.

### Configuração do Material de Origem

O material inicial, frequentemente chamado de lingote, é colocado em um cadinho ou fornalha de cobre resfriado a água. Alternativamente, o material pode estar na forma de uma haste montada em um soquete.

### O Papel Crítico do Resfriamento

O cadinho ou soquete deve ser resfriado ativamente, geralmente com água circulante. Isso é crucial porque garante que apenas a superfície superior do material de origem seja vaporizada pelo feixe de elétrons, impedindo que o próprio cadinho derreta e contamine o filme.

### Geração do Vapor

Uma fonte de alimentação de alta tensão gera um feixe focado de elétrons. Este feixe é direcionado magneticamente para atingir a superfície do material de origem. A intensa energia cinética dos elétrons é convertida em energia térmica, aquecendo rapidamente o material além de seu ponto de ebulição e fazendo-o evaporar.

### Deposição do Filme

O vapor resultante de átomos ou moléculas viaja em um caminho reto, de linha de visão, através da câmara de vácuo. Quando esta nuvem de vapor atinge o substrato relativamente frio, ela se condensa, formando uma película fina e sólida.

### A Variante EBPVD Reativa

Para criar filmes cerâmicos ou compostos, uma técnica chamada EBPVD reativo é usada. Neste processo, o metal é evaporado como de costume, mas um gás reativo (como oxigênio para óxidos ou acetileno para carbetos) é introduzido na câmara. Os átomos de metal evaporados reagem com o gás perto do substrato para formar o filme composto desejado.

Compreendendo as Compensações

Como qualquer processo especializado, o EBPVD tem vantagens e limitações distintas que o tornam adequado para aplicações específicas.

### Vantagem: Pureza e Altas Taxas

Como o feixe de elétrons aquece o material de origem diretamente e o cadinho permanece frio, há muito pouca contaminação. Isso resulta em filmes de pureza extremamente alta. O processo também pode atingir taxas de deposição muito altas em comparação com outros métodos.

### Limitação: Revestimento por Linha de Visão

O vapor viaja em linha reta da origem para o substrato. Isso torna difícil revestir uniformemente formas complexas com reentrâncias ou superfícies ocultas sem manipulação sofisticada do substrato.

### Limitação: Restrições de Material

O processo EBPVD é mais adequado para materiais que podem ser evaporados termicamente sem se decompor. Certas ligas ou compostos complexos podem não ser adequados para esta técnica.

Fazendo a Escolha Certa para o Seu Objetivo

A seleção do método de deposição correto depende inteiramente do resultado desejado para seu material ou componente.

- Se o seu foco principal são filmes metálicos de alta pureza: O EBPVD é uma excelente escolha devido ao seu método de aquecimento direto, que minimiza a contaminação e permite altas taxas de deposição.

- Se o seu foco principal são revestimentos cerâmicos avançados: O EBPVD reativo fornece um método poderoso para criar revestimentos duros, resistentes ao desgaste ou de barreira térmica, como óxidos e nitretos.

- Se o seu foco principal é revestir geometrias simples rapidamente: As altas taxas de deposição do EBPVD o tornam altamente eficiente para revestir superfícies relativamente planas ou peças que podem ser facilmente giradas para expor todas as faces ao fluxo de vapor.

Em última análise, entender o processo EBPVD permite que você selecione um método altamente controlado para projetar películas finas avançadas e de alto desempenho.

Tabela de Resumo:

| Etapa do Processo | Ação Principal | Propósito |

|---|---|---|

| 1. Configuração da Origem | Colocar material em cadinho/haste resfriado a água | Preparar o material alvo para vaporização, prevenindo contaminação |

| 2. Geração de Vapor | Feixe de elétrons focado aquece o material para evaporar | Converter material sólido em fase de vapor usando energia térmica precisa |

| 3. Transporte de Vapor | Vapor viaja em linha de visão através do vácuo | Garantir que átomos/moléculas se movam sem obstrução até o substrato |

| 4. Deposição do Filme | Vapor se condensa em substrato mais frio | Construir uma película fina e sólida átomo por átomo na superfície alvo |

| 5. EBPVD Reativo (Opcional) | Introduzir gás reativo (ex: O₂, N₂) durante a evaporação | Formar revestimentos compostos como óxidos ou nitretos diretamente no substrato |

Pronto para projetar películas finas de alto desempenho com precisão? A KINTEK é especializada em equipamentos de laboratório avançados, incluindo sistemas EBPVD, para ajudá-lo a obter revestimentos metálicos e cerâmicos de alta pureza com taxas de deposição excepcionais. Se você está desenvolvendo superfícies resistentes ao desgaste, barreiras térmicas ou filmes metálicos puros, nossa experiência garante que você obtenha a solução certa para as necessidades exclusivas do seu laboratório. Entre em contato conosco hoje para discutir como nossa tecnologia EBPVD pode acelerar seus objetivos de pesquisa e produção!

Guia Visual

Produtos relacionados

- Sistema RF PECVD Deposição Química de Vapor Aprimorada por Plasma de Radiofrequência RF PECVD

- Sistema de Câmara de Deposição Química em Fase Vapor CVD Forno de Tubo PECVD com Gaseificador Líquido Máquina PECVD

- Forno de Tubo CVD de Câmara Dividida com Estação de Vácuo Sistema de Deposição Química em Fase de Vapor Equipamento Máquina

- Instrumento de peneiramento eletromagnético tridimensional

- Forno com Atmosfera Controlada de 1400℃ com Nitrogênio e Atmosfera Inerte

As pessoas também perguntam

- Quais são os benefícios da PECVD? Obtenha uma Deposição Superior de Filmes Finos a Baixa Temperatura

- Quais são as aplicações do PECVD? Essencial para Semicondutores, MEMS e Células Solares

- Como o PECVD e o CVD diferem? Um Guia para Escolher o Processo de Deposição de Filme Fino Certo

- Por que o PECVD comumente usa entrada de energia RF? Para Deposição Precisa de Filmes Finos em Baixa Temperatura

- Por que o PECVD é ecologicamente correto? Entendendo os benefícios ecológicos do revestimento aprimorado por plasma