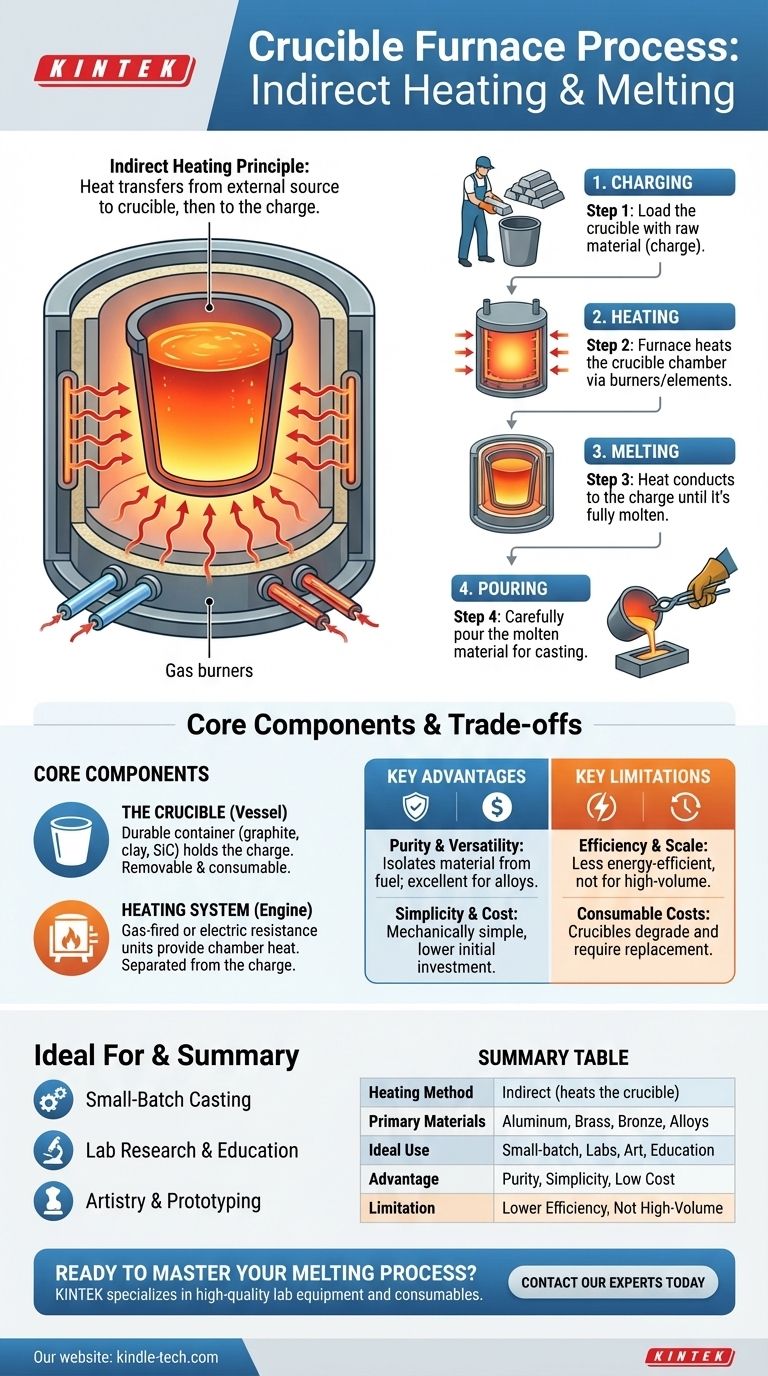

Em sua essência, o processo do forno cadinho é um método direto de aquecimento indireto. Um material, tipicamente metal, é colocado dentro de um recipiente durável chamado cadinho. O forno então aquece o exterior deste cadinho, transferindo energia térmica através de suas paredes até que o material interno derreta e esteja pronto para ser vazado.

Um forno cadinho opera no princípio simples de aquecer um recipiente para derreter seu conteúdo. A força deste método reside em sua versatilidade para trabalhos em pequena escala, mas sua abordagem de aquecimento indireto também define suas limitações em termos de eficiência industrial e escala.

Desconstruindo os Componentes Centrais

Para entender o processo, você deve primeiro entender suas duas partes essenciais. O forno é um sistema construído em torno da separação da fonte de calor do material que está sendo derretido.

O Cadinho: O Coração do Forno

O cadinho é o vaso que contém a carga, que é o termo para a matéria-prima a ser fundida. Não faz parte do forno em si, mas é um recipiente removível e consumível.

Estes são feitos de materiais refratários como grafite, argila ou carbeto de silício que podem suportar temperaturas extremas e choque térmico sem contaminar o metal fundido.

O Sistema de Aquecimento: O Motor

O forno fornece uma câmara superaquecida para o cadinho. O calor é gerado por uma fonte externa que nunca toca diretamente o material que está sendo derretido.

Os dois tipos principais são fornos a gás, que usam queimadores potentes, e fornos de resistência elétrica, que usam elementos de aquecimento semelhantes a um forno de cerâmica. Ambos são projetados para aquecer a câmara, que então irradia calor para o cadinho.

O Processo de Fusão Passo a Passo

O fluxo de trabalho operacional é simples, o que é uma de suas principais vantagens. Cada etapa é uma fase distinta de transformação de um sólido em um líquido.

Etapa 1: Carregamento do Cadinho

O processo começa "carregando" o cadinho, o que significa enchê-lo com o material sólido (por exemplo, lingotes de alumínio, sucata de latão). O cadinho carregado é então colocado no centro do forno frio.

Etapa 2: Aplicação de Calor

O forno é selado e o sistema de aquecimento é ativado. Os queimadores ou elementos elétricos aquecem a câmara interna do forno. Esse calor é transferido para as paredes externas do cadinho através de radiação e convecção.

Etapa 3: Atingindo um Estado Fundido

À medida que a temperatura do cadinho aumenta, ele conduz calor para dentro, elevando a temperatura da carga. A temperatura do forno é cuidadosamente gerenciada até que o material interno esteja totalmente fundido. O operador pode inspecionar visualmente a fusão ou confiar em um sistema de controle de temperatura.

Etapa 4: Vazamento e Fundição

Assim que o material está totalmente líquido e na temperatura de vazamento correta, o forno é desligado. O cadinho incandescente é cuidadosamente retirado do forno com pinças especializadas e, em seguida, usado para vazar o material fundido em um molde.

Entendendo as Trocas

A simplicidade do forno cadinho é tanto sua maior força quanto sua principal fraqueza. Escolher um depende inteiramente dos requisitos da sua tarefa.

Vantagem Principal: Pureza e Versatilidade

Como o material é isolado dentro do cadinho, ele é protegido do contato direto com a fonte de calor ou subprodutos da combustão. Isso o torna excelente para fundir uma ampla gama de materiais, incluindo alumínio, latão e bronze, e para criar ligas específicas onde a pureza é fundamental.

Vantagem Principal: Simplicidade e Custo

Os fornos cadinho estão entre os projetos de forno mais antigos e mecanicamente mais simples. Isso os torna relativamente baratos de comprar e operar, especialmente para pequenas oficinas, laboratórios ou fundições de hobby.

Limitação Principal: Eficiência e Escala

O aquecimento indireto é inerentemente menos eficiente em termos de energia do que os métodos de aquecimento direto (como um forno de indução). Uma quantidade significativa de energia é usada para aquecer a câmara do forno e o próprio cadinho, e não apenas o metal. Essa ineficiência os torna antieconômicos para produção industrial em grande escala e alto volume.

Limitação Principal: Custos de Consumíveis

Os cadinhos são duráveis, mas não permanentes. Estão sujeitos a intenso choque térmico e eventualmente se degradarão ou racharão, exigindo substituição. Isso representa um custo operacional recorrente que deve ser considerado.

O Forno Cadinho é Certo para o Seu Objetivo?

Para fazer a escolha certa, alinhe as capacidades da tecnologia com seu objetivo principal.

- Se o seu foco principal for fundição de metal em pequenos lotes, arte ou pesquisa laboratorial: O forno cadinho oferece um equilíbrio ideal entre versatilidade, controle preciso e custo-benefício.

- Se o seu foco principal for aprender os princípios fundamentais de fundição: O forno cadinho fornece uma demonstração clara e prática dos conceitos centrais de fusão e vazamento.

- Se o seu foco principal for fusão em escala industrial de alto volume: Você deve investigar tecnologias de aquecimento direto mais eficientes em termos de energia, como fornos de indução ou a arco.

Compreender este processo fundamental permite que você selecione a ferramenta certa para sua tarefa de fusão específica.

Tabela de Resumo:

| Aspecto | Característica do Forno Cadinho |

|---|---|

| Método de Aquecimento | Indireto (aquece o recipiente do cadinho) |

| Materiais Fundidos Primários | Alumínio, Latão, Bronze, Ligas |

| Ideal Para | Fundição em pequenos lotes, arte, laboratórios, educação |

| Vantagem Principal | Pureza do material, simplicidade, baixo custo |

| Limitação Principal | Menor eficiência energética, não para alto volume |

Pronto para Dominar Seu Processo de Fusão?

Se você está montando uma pequena fundição, avançando em pesquisas de laboratório ou criando arte intrincada em metal, ter o equipamento certo é crucial. O forno cadinho é um ponto de partida perfeito por sua simplicidade e versatilidade.

A KINTEK é especializada em equipamentos de laboratório e consumíveis de alta qualidade, incluindo cadinhos duráveis e sistemas de forno confiáveis projetados para atender às demandas precisas de laboratórios, oficinas e instituições de ensino.

Deixe-nos ajudá-lo a obter fusões precisas e puras todas as vezes.

Entre em contato com nossos especialistas hoje através do nosso Formulário de Contato para discutir suas necessidades específicas e encontrar a solução de forno cadinho ideal para o seu projeto.

Guia Visual

Produtos relacionados

- Forno de Tubo de Laboratório de Alta Temperatura de 1400℃ com Tubo de Alumina

- Forno de Tubo de Alta Temperatura de Laboratório de 1700℃ com Tubo de Alumina

- Fornalha Vertical de Tubo Laboratorial

- Forno Muffle de Laboratório com Muffle de Elevação Inferior

- Forno de Mufla de 1800℃ para Laboratório

As pessoas também perguntam

- Para que serve um forno tubular? Aquecimento de Precisão para Síntese e Análise de Materiais

- Qual é a construção básica e o mecanismo de controle de temperatura de um forno tubular de laboratório? Domine o Aquecimento de Precisão para o Seu Laboratório

- Por que um forno tubular de quartzo é utilizado na oxidação térmica de revestimentos de MnCr2O4? Desbloqueie a Oxidação Seletiva Precisa

- Como um reator de tubo de quartzo e um forno de atmosfera colaboram na pirólise de Co@NC? Síntese de Precisão Mestra

- Como um forno tubular de alta temperatura facilita a transformação de fase de produtos de alumina? Domine o Controle Térmico