Na ciência dos materiais e metalurgia, a calcinação é um processo específico de tratamento térmico usado para transformar ou purificar materiais sólidos. Envolve aquecer uma substância a uma alta temperatura, mas abaixo do seu ponto de fusão, dentro de uma atmosfera controlada que tem um suprimento limitado de ar ou está totalmente ausente dele. Esta aplicação precisa de calor é projetada para causar decomposição térmica ou expelir componentes voláteis como água e dióxido de carbono.

Em sua essência, a calcinação é uma técnica de purificação e transformação. Ao aplicar cuidadosamente calor abaixo do ponto de fusão de um material, ela expulsa substâncias voláteis, alterando fundamentalmente a composição química do material e preparando-o para processamento subsequente.

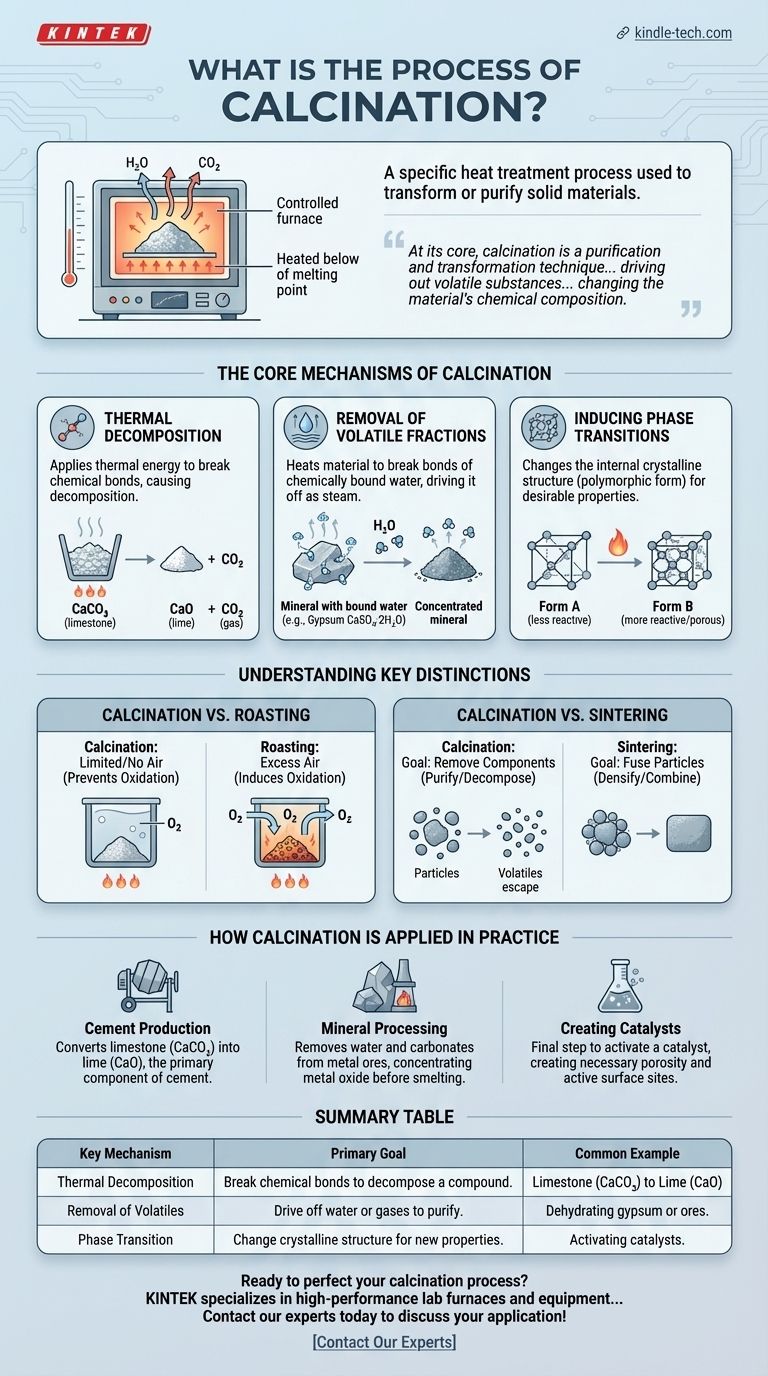

Os Mecanismos Centrais da Calcinação

A calcinação alcança seus resultados através de várias mudanças físicas e químicas distintas induzidas pelo calor. O objetivo específico dita qual desses mecanismos é mais importante para uma determinada aplicação.

Decomposição Térmica

Este é o objetivo mais comum da calcinação. O processo aplica energia térmica suficiente para quebrar as ligações químicas dentro de um composto, fazendo com que ele se decomponha.

Um exemplo clássico é a produção de cal (óxido de cálcio) a partir de calcário (carbonato de cálcio). Quando aquecido, o carbonato de cálcio se decompõe, liberando gás dióxido de carbono e deixando para trás o óxido de cálcio desejado.

Remoção de Frações Voláteis

Muitas matérias-primas, particularmente minerais e minérios, contêm água que está quimicamente ligada à sua estrutura cristalina (hidratos).

A calcinação aquece o material o suficiente para quebrar essas ligações e expelir a água como vapor. Isso remove impurezas e aumenta a concentração da substância desejada no minério.

Indução de Transições de Fase

O calor também pode ser usado para mudar a estrutura cristalina interna de um material, um processo conhecido como transição de fase.

Isso é frequentemente feito para converter um material de uma forma polimórfica para outra que possa ter propriedades mais desejáveis, como maior reatividade ou uma estrutura melhor para uso como catalisador.

Compreendendo Distinções Chave

O termo "calcinação" é frequentemente confundido com outros processos térmicos. Compreender as diferenças é fundamental para apreender seu propósito específico.

Calcinação vs. Torrefação

A principal diferença é a atmosfera. A calcinação ocorre na ausência ou com suprimento limitado de ar para evitar a oxidação.

A torrefação, em contraste, é realizada com excesso de ar especificamente para induzir a oxidação. É frequentemente usada em minérios de sulfeto para convertê-los em óxidos metálicos.

Calcinação vs. Sinterização

Esses processos têm objetivos opostos. O propósito da calcinação é remover componentes de um material, efetivamente purificando-o ou decompondo-o.

A sinterização, no entanto, usa calor para fundir pequenas partículas em uma única peça sólida, um processo conhecido como densificação. Ela visa combinar, não remover.

Como a Calcinação é Aplicada na Prática

A escolha de usar a calcinação é impulsionada pelo produto final desejado. Sua aplicação é fundamental em várias grandes indústrias.

- Se o seu foco principal é a produção de cimento: A calcinação é a etapa essencial para converter o calcário (CaCO₃) em cal (CaO), o componente principal do cimento.

- Se o seu foco principal é o processamento mineral: A calcinação é usada para remover água e carbonatos de minérios metálicos, concentrando o óxido metálico antes da fundição.

- Se o seu foco principal é a criação de catalisadores: A calcinação é frequentemente a etapa final para ativar um catalisador, criando a porosidade e os sítios de superfície ativos necessários.

Em última análise, dominar a calcinação é sobre controle térmico preciso para transformar uma matéria-prima em um produto refinado e com propósito.

Tabela Resumo:

| Mecanismo Chave | Objetivo Principal | Exemplo Comum |

|---|---|---|

| Decomposição Térmica | Quebrar ligações químicas para decompor um composto. | Calcário (CaCO₃) para Cal (CaO) |

| Remoção de Voláteis | Expelir água ou gases (e.g., CO₂) para purificar. | Desidratação de gesso ou minérios. |

| Transição de Fase | Mudar a estrutura cristalina de um material para novas propriedades. | Ativação de catalisadores. |

Pronto para aperfeiçoar seu processo de calcinação? A KINTEK é especializada em fornos de laboratório de alto desempenho e equipamentos para tratamento térmico preciso. Seja na produção de cimento, processamento mineral ou desenvolvimento de catalisadores, nossas soluções garantem o controle exato de temperatura e atmosfera de que você precisa para resultados superiores. Entre em contato com nossos especialistas hoje para discutir sua aplicação!

Guia Visual

Produtos relacionados

- Forno de Mufla de 1700℃ para Laboratório

- Forno de Mufla de 1800℃ para Laboratório

- Forno Muffle de 1400℃ para Laboratório

- Forno Muffle de Laboratório com Muffle de Elevação Inferior

- Fornalha Rotativa de Inclinação a Vácuo de Laboratório Fornalha de Tubo Rotativo

As pessoas também perguntam

- O que é o ciclo de esgotamento de um forno? Pare Este Padrão Destrutivo de Superaquecimento Agora

- Qual é a segurança térmica no laboratório? Um Guia Completo para Prevenir Queimaduras e Incêndios

- Quais são os métodos para determinar o teor de cinzas? Escolha a Técnica Certa para Análise Mineral Precisa

- O que é um forno usado em um laboratório de química? Um Guia para a Transformação de Materiais em Altas Temperaturas

- Qual é a diferença entre as temperaturas de fusão e de sinterização? Um Guia para Métodos de Processamento de Materiais