Em termos simples, a calcinação é um processo metalúrgico onde um minério é aquecido a uma alta temperatura, abaixo do seu ponto de fusão, na ausência ou com um suprimento muito limitado de ar. O objetivo principal não é fundir o minério, mas causar decomposição térmica, eliminando impurezas voláteis como dióxido de carbono e água. Isso purifica e prepara o minério para a próxima etapa da extração de metal.

A função central da calcinação é transformar um minério em uma forma mais quimicamente reativa e concentrada — tipicamente um óxido metálico. Ao remover componentes voláteis indesejados, torna o processo subsequente de redução do minério a metal puro significativamente mais eficiente.

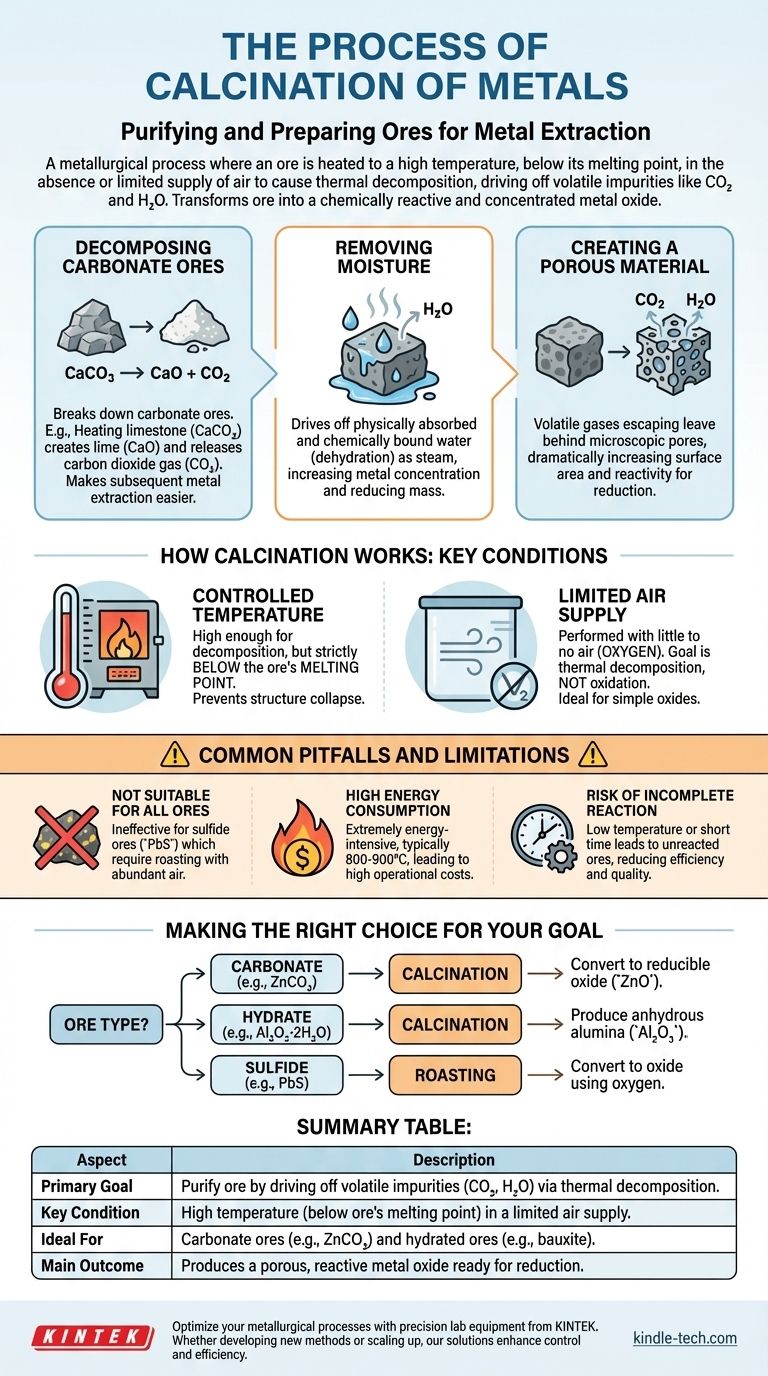

O Propósito Central da Calcinação

A calcinação é fundamentalmente uma etapa preparatória. Ela não extrai o metal em si, mas torna o minério mais adequado para a extração, alterando sua estrutura química e física.

Decomposição de Minérios Carbonatados

Muitos metais importantes, como zinco e cálcio, são encontrados na natureza como minérios carbonatados. A calcinação os decompõe.

Por exemplo, aquecer calcário (carbonato de cálcio, CaCO3) cria cal (óxido de cálcio, CaO) e libera gás dióxido de carbono (CO2). É muito mais fácil extrair metal de um óxido do que de um carbonato.

Remoção de Umidade

Minérios extraídos da terra frequentemente contêm quantidades significativas de água, tanto fisicamente absorvida quanto quimicamente ligada (hidratos).

O aquecimento do minério durante a calcinação elimina essa água na forma de vapor. Este processo, conhecido como desidratação, aumenta a concentração do metal dentro do minério, reduzindo a massa total que precisa ser processada posteriormente.

Criação de um Material Poroso

Um benefício crítico, muitas vezes negligenciado, da calcinação é a mudança na estrutura física do minério.

À medida que substâncias voláteis como CO2 e H2O escapam como gases, elas deixam para trás poros e canais microscópicos. Isso torna o material sólido resultante muito mais poroso, aumentando dramaticamente sua área de superfície e tornando-o mais reativo para a etapa de redução subsequente.

Como a Calcinação Funciona: Condições Chave

O sucesso da calcinação depende inteiramente da manutenção de um controle preciso sobre duas variáveis chave: temperatura e atmosfera.

Temperatura Controlada

A temperatura deve ser alta o suficiente para iniciar as reações de decomposição desejadas, mas deve permanecer estritamente abaixo do ponto de fusão do minério.

Se o minério derretesse, sua estrutura colapsaria, aprisionando impurezas e reduzindo a área de superfície, frustrando o propósito principal do processo.

Suprimento de Ar Limitado

A calcinação é intencionalmente realizada com pouco ou nenhum ar (oxigênio). Esta é uma distinção crítica de um processo similar chamado torrefação.

O objetivo é decompor o composto apenas por meio do calor, não oxidá-lo. A prevenção da oxidação garante que o minério seja convertido em um óxido simples, que é o material de partida ideal para a redução.

Armadilhas e Limitações Comuns

Embora eficaz, a calcinação não é uma solução universal e possui requisitos e desvantagens específicas que devem ser gerenciadas.

Não Adequado para Todos os Minérios

A calcinação é especificamente projetada para minérios carbonatados e hidratados.

É ineficaz para minérios sulfetados (como sulfeto de chumbo, PbS). Estes requerem torrefação, um processo que envolve aquecimento em abundância de ar para converter o sulfeto em um óxido.

Alto Consumo de Energia

Aquecer grandes quantidades de minério a temperaturas que frequentemente excedem 800-900°C é um processo extremamente intensivo em energia.

Isso acarreta custos operacionais significativos e uma considerável pegada ambiental, que são fatores importantes na viabilidade econômica de uma operação de mineração.

Risco de Reação Incompleta

Se a temperatura for muito baixa ou o tempo de aquecimento for muito curto, a reação de decomposição pode não ser completa.

Isso deixa carbonatos ou hidratos não reagidos no produto final, reduzindo a eficiência da etapa de extração subsequente e potencialmente contaminando o metal final.

Fazendo a Escolha Certa para o Seu Objetivo

Selecionar o tratamento térmico correto é a primeira decisão crítica no projeto de um fluxo de trabalho metalúrgico eficiente.

- Se o seu minério primário é um carbonato (por exemplo, smithsonita,

ZnCO3): A calcinação é a etapa essencial para convertê-lo em um óxido metálico mais facilmente redutível (ZnO). - Se o seu minério primário é um hidrato (por exemplo, bauxita,

Al2O3·2H2O): A calcinação é usada para eliminar a água quimicamente ligada para produzir alumina anidra (Al2O3). - Se o seu minério primário é um sulfeto (por exemplo, galena,

PbS): Você deve usar a torrefação, e não a calcinação, para converter o minério em um óxido, reagindo-o com oxigênio.

Em última análise, compreender a calcinação é fundamental para apreciar como minérios brutos e impuros são metodicamente preparados para uma extração eficiente de metais.

Tabela Resumo:

| Aspecto | Descrição |

|---|---|

| Objetivo Primário | Purificar o minério, eliminando impurezas voláteis (CO₂, H₂O) por decomposição térmica. |

| Condição Chave | Alta temperatura (abaixo do ponto de fusão do minério) em um suprimento limitado de ar. |

| Ideal Para | Minérios carbonatados (por exemplo, ZnCO₃) e minérios hidratados (por exemplo, bauxita). |

| Resultado Principal | Produz um óxido metálico poroso e reativo pronto para redução. |

Otimize seus processos metalúrgicos com equipamentos de laboratório de precisão da KINTEK.

Quer esteja a desenvolver um novo método de extração ou a expandir a produção, as ferramentas certas são cruciais para controlar a temperatura e a atmosfera durante etapas como a calcinação. A KINTEK é especializada em fornos de alta temperatura e equipamentos de laboratório projetados para confiabilidade e precisão, ajudando laboratórios e operações de mineração a alcançar resultados eficientes e consistentes.

Entre em contato com nossos especialistas hoje mesmo através do nosso Formulário de Contato para discutir como nossas soluções podem aprimorar seu fluxo de trabalho de extração de metais e melhorar seus resultados.

Guia Visual

Produtos relacionados

- Forno de Tubo de Laboratório de Alta Temperatura de 1400℃ com Tubo de Alumina

- Forno de Mufla de Alta Temperatura para Desgaseificação e Pré-Sinterização de Laboratório

- Forno de Mufla de 1700℃ para Laboratório

- Forno de Mufla de 1800℃ para Laboratório

- Forno Muffle de Laboratório com Muffle de Elevação Inferior

As pessoas também perguntam

- Por que um forno tubular de quartzo é utilizado na oxidação térmica de revestimentos de MnCr2O4? Desbloqueie a Oxidação Seletiva Precisa

- Qual é o valor técnico de usar uma câmara de reação de tubo de quartzo para testes de corrosão estática? Alcance a Precisão.

- Como limpar um forno tubular? Um guia passo a passo para manutenção segura e eficaz

- Como um reator de tubo de quartzo e um forno de atmosfera colaboram na pirólise de Co@NC? Síntese de Precisão Mestra

- Que precauções devem ser tomadas ao usar um forno tubular? Garanta um Processamento de Alta Temperatura Seguro e Eficaz