Em essência, a calcinação é um processo de tratamento térmico de alta temperatura usado para transformar materiais sólidos. Ao aquecer uma substância em um forno até um ponto abaixo de sua temperatura de fusão, a calcinação induz uma reação química ou uma mudança de fase física, principalmente para purificar o material ou alterar sua composição química. Isso é feito para remover componentes voláteis como água e dióxido de carbono, ou para desencadear mudanças na estrutura cristalina do material.

A calcinação não é meramente aquecimento; é um processo de engenharia preciso projetado para purificar e transformar materiais. Ao controlar a temperatura e a atmosfera, ela remove componentes indesejados como CO2 e água, alterando fundamentalmente uma substância para prepará-la para aplicações industriais críticas.

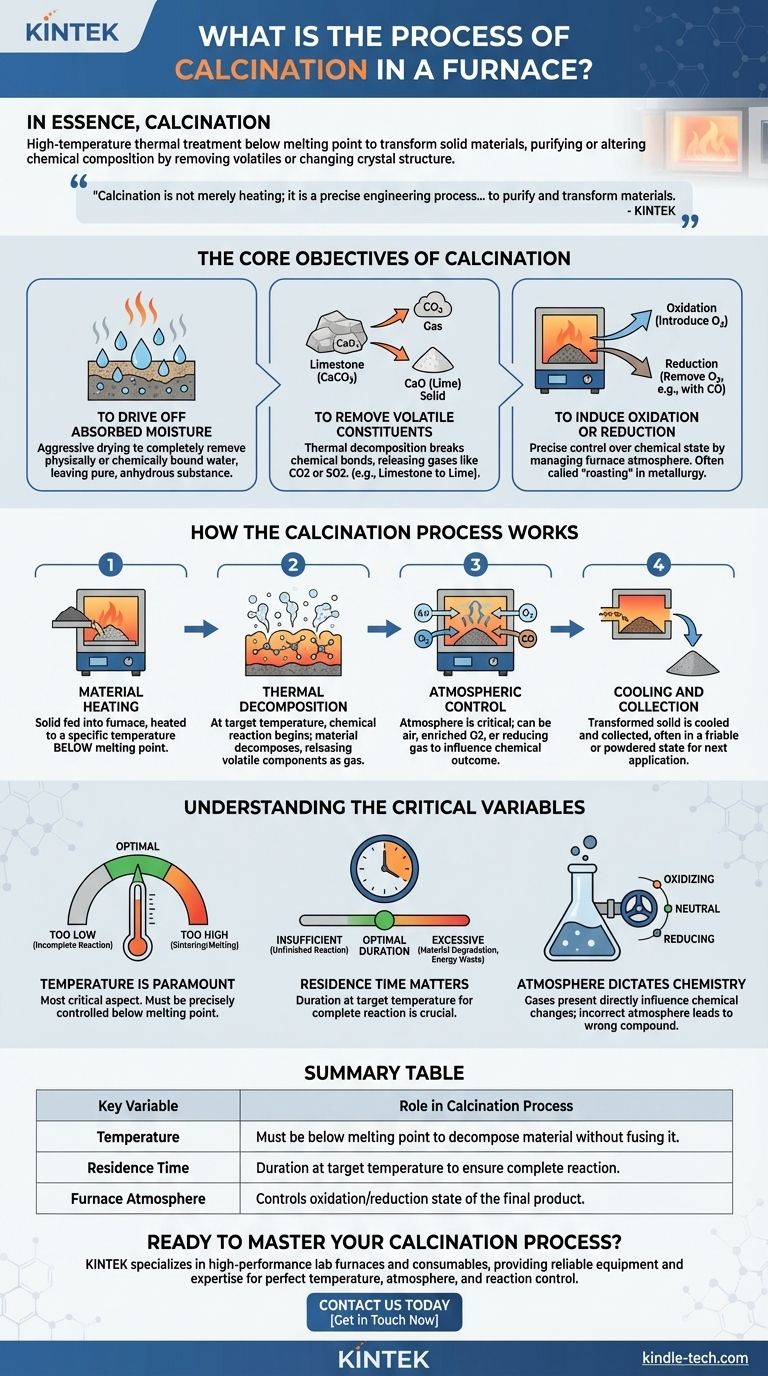

Os Objetivos Principais da Calcinação

A calcinação é realizada para atingir objetivos específicos e transformadores. O processo é definido por seu resultado, que geralmente se enquadra em uma das três categorias.

Para Eliminar a Umidade Absorvida

Em sua forma mais simples, a calcinação atua como um processo de secagem agressivo. Aquecer o material a uma alta temperatura garante a remoção completa de quaisquer moléculas de água física ou quimicamente ligadas, deixando uma substância pura e anidra.

Para Remover Constituintes Voláteis

Este é o objetivo mais comum. Muitas matérias-primas, como o calcário (carbonato de cálcio), contêm componentes voláteis que são liberados como gás quando aquecidos. O calor quebra as ligações químicas, eliminando substâncias como dióxido de carbono (CO2) ou dióxido de enxofre (SO2).

Este processo de decomposição térmica é central para muitas aplicações industriais.

Para Induzir Oxidação ou Redução

A calcinação permite um controle preciso sobre o estado químico de um material. Ao gerenciar a atmosfera dentro do forno, você pode introduzir oxigênio para oxidar uma substância ou usar uma atmosfera redutora (como monóxido de carbono) para remover oxigênio dela. Isso é frequentemente referido como "torrefação" em metalurgia.

Como Funciona o Processo de Calcinação

O processo é mais do que apenas aplicar calor; envolve uma sequência de etapas controladas dentro de um forno especializado, como um forno rotativo ou forno tubular.

Etapa 1: Aquecimento do Material

O material sólido bruto é introduzido no forno e aquecido a uma temperatura específica e predeterminada. Esta temperatura está sempre abaixo do ponto de fusão do material para garantir que ele permaneça em estado sólido durante todo o processo.

Etapa 2: Decomposição Térmica

À medida que o material atinge a temperatura alvo, a reação química pretendida começa. O calor fornece a energia necessária para quebrar as ligações químicas, fazendo com que o material se decomponha e libere seus componentes voláteis como gás.

Um exemplo clássico é a decomposição do calcário (CaCO3) em cal (óxido de cálcio, CaO) e dióxido de carbono gasoso (CO2).

Etapa 3: Controle da Atmosfera

A atmosfera dentro do forno é uma variável crítica. Para decomposição simples, o ar pode ser suficiente. Para processos mais avançados, como a torrefação de minérios metálicos, a atmosfera pode ser enriquecida com oxigênio (para oxidação) ou um gás redutor para atingir um resultado químico específico.

Etapa 4: Resfriamento e Coleta

Uma vez concluída a reação, o material sólido transformado é resfriado e coletado. O produto final, como a cal, é frequentemente em uma condição mais friável ou facilmente pulverizada, pronto para sua próxima aplicação.

Compreendendo as Variáveis Críticas

O sucesso na calcinação depende do controle preciso de vários fatores. A má gestão destes pode levar a uma reação incompleta ou a um produto final arruinado.

A Temperatura é Fundamental

Controlar a temperatura é o aspecto mais crítico. Se a temperatura for muito baixa, a decomposição térmica será incompleta. Se for muito alta, o material pode começar a sinterizar (fundir) ou até mesmo derreter, destruindo as propriedades desejadas do produto final.

O Tempo de Residência Importa

A duração que o material permanece na temperatura alvo, conhecida como tempo de residência, é crucial. Tempo insuficiente resulta em uma reação inacabada, enquanto tempo excessivo pode degradar o material e desperdiçar energia significativa.

A Atmosfera Dicta a Química

Os gases presentes dentro do forno influenciam diretamente as mudanças químicas. Uma atmosfera incorreta – por exemplo, um ambiente oxidante quando um redutor é necessário – resultará no composto químico final errado.

Fazendo a Escolha Certa para o Seu Objetivo

Para aplicar este processo de forma eficaz, você deve alinhar seus parâmetros operacionais com seu objetivo principal.

- Se o seu foco principal é a purificação de materiais: Concentre-se no controle preciso da temperatura para eliminar voláteis específicos como H2O ou CO2 sem danificar termicamente o produto final desejado.

- Se o seu foco principal é a síntese química: Sua principal preocupação é gerenciar a atmosfera do forno para atingir o estado correto de oxidação ou redução para o seu composto alvo.

- Se o seu foco principal é a produção industrial (por exemplo, cimento): Otimize o equilíbrio entre temperatura e tempo de residência para garantir a decomposição completa com a maior produtividade possível, maximizando a eficiência.

Dominar a calcinação é dominar a transformação controlada de matérias-primas em produtos fundamentais que constroem nosso mundo.

Tabela Resumo:

| Variável Chave | Papel no Processo de Calcinação |

|---|---|

| Temperatura | Deve estar abaixo do ponto de fusão para decompor o material sem fundi-lo. |

| Tempo de Residência | Duração na temperatura alvo para garantir a reação completa. |

| Atmosfera do Forno | Controla o estado de oxidação/redução do produto final. |

Pronto para Dominar Seu Processo de Calcinação?

A calcinação é um tratamento térmico preciso, crítico para purificar materiais e impulsionar mudanças químicas. Seja seu objetivo remover voláteis como CO2 ou sintetizar um composto específico, o forno certo e o suporte especializado são essenciais para o sucesso.

A KINTEK é especializada em fornos de laboratório e consumíveis de alto desempenho, fornecendo o equipamento confiável e a experiência técnica que seu laboratório precisa para alcançar controle perfeito de temperatura, gerenciamento de atmosfera e resultados de reação.

Entre em contato conosco hoje para discutir sua aplicação específica e deixe nossos especialistas ajudá-lo a selecionar o forno ideal para suas necessidades de calcinação.

Guia Visual

Produtos relacionados

- Forno de Mufla de 1700℃ para Laboratório

- Forno de Mufla de 1800℃ para Laboratório

- Forno Muffle de 1400℃ para Laboratório

- Forno Muffle de Laboratório com Muffle de Elevação Inferior

- Fornalha Rotativa de Inclinação a Vácuo de Laboratório Fornalha de Tubo Rotativo

As pessoas também perguntam

- O que é um forno usado em um laboratório de química? Um Guia para a Transformação de Materiais em Altas Temperaturas

- Qual é a temperatura mais alta de um forno? De 1100°C a 2000°C+

- Qual temperatura um forno deve operar? Do conforto residencial aos processos industriais

- Qual é a construção e o funcionamento de um forno mufla? Um Guia para Aquecimento Preciso e Livre de Contaminantes

- O que deve ser considerado ao realizar a determinação do ponto de fusão? Garanta a Identificação Precisa do Composto e a Avaliação da Pureza