Em sua essência, o processo de um forno cadinho é notavelmente simples. Um recipiente resistente a altas temperaturas, conhecido como cadinho, é carregado com o material a ser fundido. Este cadinho é então colocado dentro de um forno isolado, onde um elemento de aquecimento eleva sua temperatura, transferindo calor para o material até que ele se torne um líquido fundido, pronto para o vazamento.

O verdadeiro valor de um forno cadinho reside não apenas em seu processo, mas em sua função como um sistema autônomo, versátil e controlável para fundir pequenos lotes de material com alta precisão.

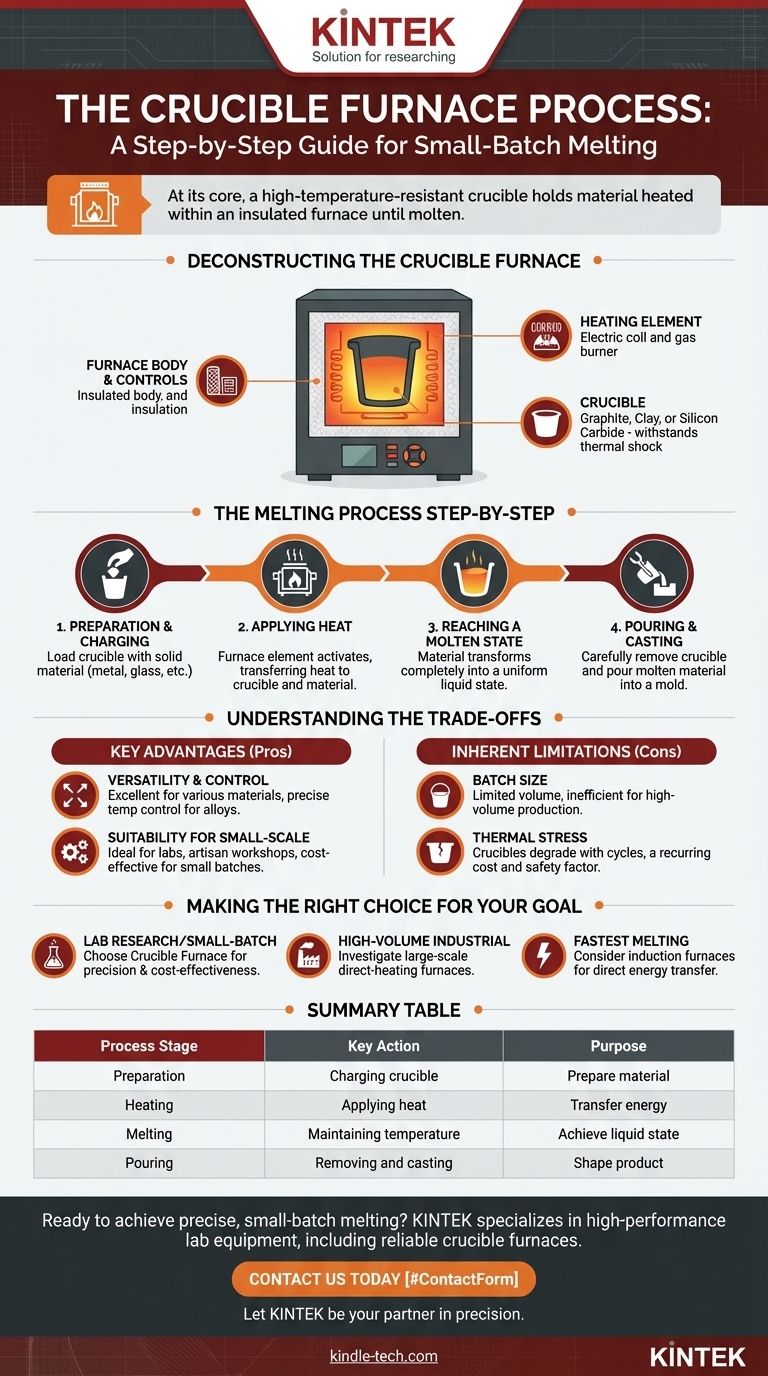

Desvendando o Forno Cadinho

Para entender o processo, você deve primeiro entender seus componentes centrais. Todo o sistema é projetado para um propósito: conter com segurança e transferir calor para um material específico.

O Elemento de Aquecimento

O motor do forno é seu elemento de aquecimento. Este pode ser alimentado por eletricidade (usando bobinas de resistência) ou por gás (usando um queimador de alta potência), gerando o calor intenso necessário para a fusão.

O Cadinho

Este é o coração da operação. O cadinho é um pote removível feito de materiais como grafite, argila ou carbeto de silício que pode suportar choque térmico extremo. Ele serve a duas funções críticas: conter o material bruto (a "carga") e mantê-lo separado da fonte de calor do forno para evitar contaminação.

O Corpo do Forno e os Controles

O corpo do forno é uma câmara isolada que aprisiona e concentra o calor ao redor do cadinho, maximizando a eficiência. Fornos modernos também incluem sistemas de controle de temperatura, que são cruciais para gerenciar com precisão o processo de fusão para diferentes materiais.

O Processo de Fusão Passo a Passo

Embora simples no conceito, o processo exige uma execução cuidadosa em cada etapa para garantir segurança e um resultado de qualidade.

1. Preparação e Carga

O processo começa colocando o material sólido — seja metal, vidro ou outra substância — diretamente no cadinho. Isso é conhecido como "carregar" o cadinho.

2. Aplicação de Calor

O cadinho carregado é colocado dentro do forno. O elemento de aquecimento é ativado, o que aquece o ar e as paredes do forno ao redor do cadinho. Esse calor é então transferido através das paredes do cadinho para o material interno.

3. Atingindo um Estado Fundido

O forno mantém sua alta temperatura, transferindo continuamente energia para o material até que ele atinja seu ponto de fusão específico e se transforme completamente em um estado líquido. Isso é frequentemente chamado de estado "fundido".

4. Vazamento e Fundição

Uma vez que o material esteja totalmente fundido, o forno é aberto e o cadinho incandescente é cuidadosamente removido usando pinças especializadas. O material fundido é então imediatamente despejado em um molde para criar a forma final desejada.

Compreendendo as Trocas (Trade-offs)

Embora altamente eficaz, o processo do forno cadinho vem com trocas inerentes que o tornam adequado para algumas aplicações, mas não para outras.

Vantagem Principal: Versatilidade e Controle

Como o material é isolado dentro do cadinho, este método é excelente para fundir uma ampla gama de materiais sem contaminação cruzada. Os controles precisos de temperatura o tornam ideal para ligas e materiais com requisitos de fusão rigorosos.

Vantagem Principal: Adequação para Trabalho em Pequena Escala

O tamanho compacto e a operação relativamente simples tornam os fornos cadinho um pilar em laboratórios, pequenas fundições e oficinas de artesãos. Eles são econômicos para lotes pequenos e especializados.

Limitação Inerente: Tamanho do Lote

O tamanho do cadinho limita diretamente a quantidade de material que você pode fundir de uma só vez. Isso torna o processo ineficiente para produção industrial em larga escala e alto volume.

Limitação Inerente: Estresse Térmico

Cadinhos são consumíveis. Eles suportam imenso estresse térmico a cada ciclo de aquecimento e resfriamento, o que eventualmente faz com que se degradem e rachem. Isso representa um custo operacional recorrente e um potencial risco de segurança se não for monitorado.

Fazendo a Escolha Certa para o Seu Objetivo

A seleção da tecnologia de fusão correta depende inteiramente do seu objetivo.

- Se o seu foco principal for pesquisa laboratorial ou fundição personalizada em pequenos lotes: Um forno cadinho é quase certamente a escolha certa por sua precisão, versatilidade e custo-benefício.

- Se o seu foco principal for produção industrial de alto volume: Você deve investigar fornos de aquecimento direto maiores, pois o processo de cadinho será um gargalo significativo.

- Se o seu foco principal for fundir um único tipo de metal o mais rápido possível: Um forno de indução pode ser uma solução mais eficiente em termos de energia, pois aquece o material diretamente em vez de aquecer um recipiente primeiro.

Em última análise, entender o processo completo e suas trocas permite que você alinhe suas ferramentas com seus objetivos específicos de processamento de materiais.

Tabela Resumo:

| Etapa do Processo | Ação Principal | Propósito |

|---|---|---|

| Preparação | Carregar o cadinho com material | Preparar o material para fusão |

| Aquecimento | Aplicação de calor via elemento (elétrico/gás) | Transferir energia para fundir o material |

| Fusão | Manter a temperatura até ficar fundido | Atingir um estado líquido uniforme |

| Vazamento | Remover o cadinho e vazar para um molde | Moldar o produto final |

Pronto para alcançar fusão precisa em pequenos lotes em seu laboratório?

A KINTEK é especializada em equipamentos de laboratório de alto desempenho, incluindo fornos cadinho projetados para confiabilidade e controle. Se você está em P&D, uma pequena fundição ou uma oficina de artesão, nossas soluções ajudam você a fundir uma ampla gama de materiais com precisão e contaminação mínima.

Entre em contato conosco hoje usando o formulário abaixo para discutir suas necessidades específicas de fusão e descobrir o forno certo para seus objetivos. Deixe a KINTEK ser sua parceira em precisão.

Guia Visual

Produtos relacionados

- Forno de Tubo de Quartzo de Laboratório de 1400℃ com Forno Tubular de Tubo de Alumina

- Forno de Tubo de Quartzo de Laboratório de 1700℃ com Forno Tubular de Tubo de Alumina

- Forno Tubular de Laboratório Vertical de Quartzo

- Forno de Tubo de Quartzo de Laboratório Forno Tubular de Aquecimento RTP

- Forno de Mufla de Alta Temperatura para Desgaseificação e Pré-Sinterização de Laboratório

As pessoas também perguntam

- Qual é a alta temperatura de um forno tubular? Descubra o Modelo Certo para Sua Aplicação

- Para que serve um forno tubular? Obtenha Processamento Térmico Preciso e Controlado

- Como funciona um forno tubular? Um Guia para Processamento Controlado de Alta Temperatura

- Para que serve um forno tubular? Aquecimento de Precisão para Síntese e Análise de Materiais

- Que precauções devem ser tomadas ao usar um forno tubular? Garanta um Processamento de Alta Temperatura Seguro e Eficaz