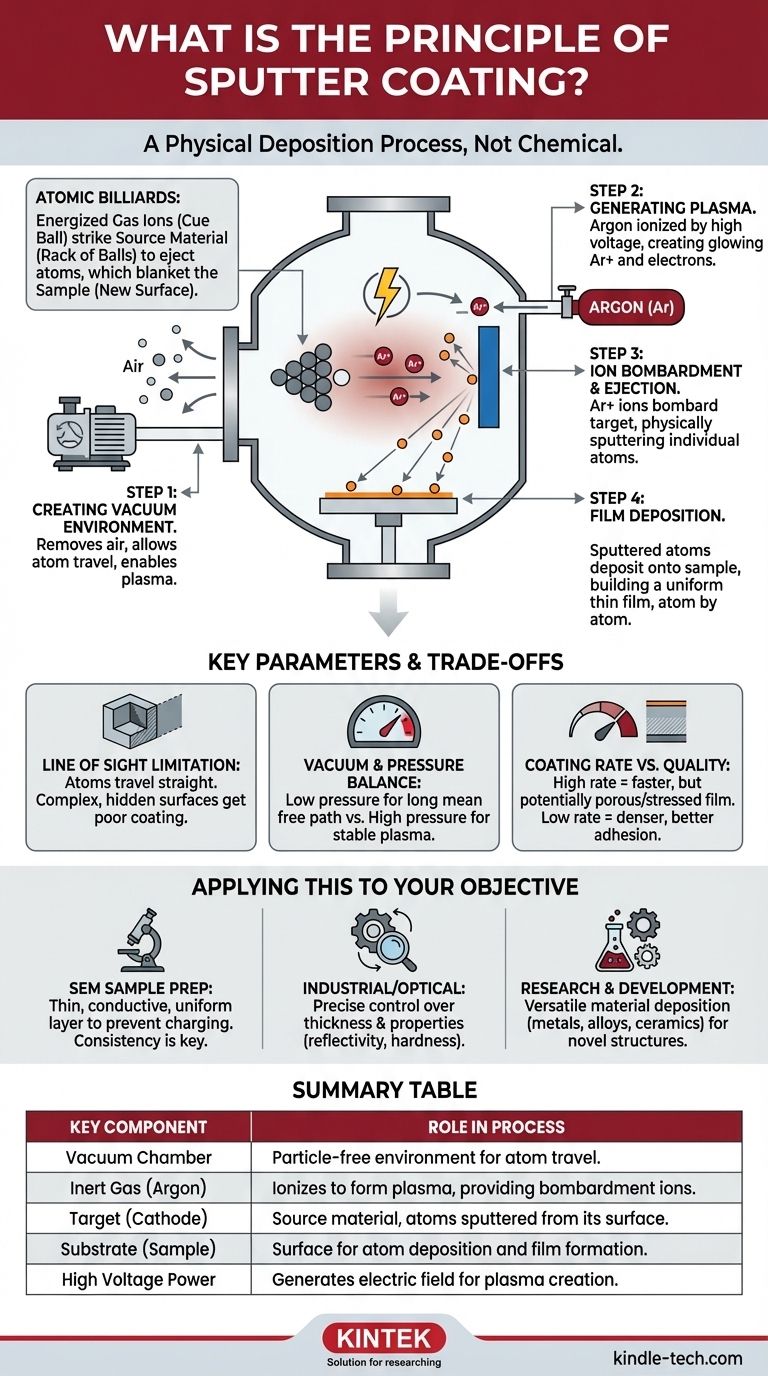

Em sua essência, o revestimento por pulverização catódica é um processo de deposição física, não química. Dentro de uma câmara de vácuo, iões de alta energia, tipicamente de um gás inerte como o árgon, são acelerados para um material de origem chamado "alvo". Este bombardeamento age como um jateamento de areia microscópico, ejetando fisicamente ou "pulverizando" átomos individuais do alvo, que então viajam e se depositam numa amostra próxima, formando um filme excepcionalmente fino e uniforme.

Pense no revestimento por pulverização catódica não como uma reação química, mas como um jogo microscópico de bilhar atómico. Ao disparar iões de gás energizados (a bola branca) contra um material de origem (o conjunto de bolas), está a desalojar fisicamente os átomos, que depois cobrem a sua amostra para formar uma nova superfície.

A Mecânica da Deposição por Pulverização Catódica

Para entender por que o revestimento por pulverização catódica é tão amplamente utilizado, desde a preparação de amostras para microscópios eletrónicos até a fabricação de microchips, devemos dividir o processo em suas etapas físicas essenciais.

Passo 1: Criação do Ambiente de Vácuo

Todo o processo deve ocorrer no vácuo. Isso não é negociável por duas razões críticas.

Primeiro, remove o ar e outras partículas que, de outra forma, colidiriam e dispersariam os átomos pulverizados, impedindo-os de atingir a amostra (o "substrato"). Segundo, um ambiente de baixa pressão é necessário para gerar e sustentar o plasma necessário para a próxima etapa.

Passo 2: Geração do Plasma

Uma vez estabelecido o vácuo, uma quantidade pequena e precisamente controlada de um gás inerte, mais comumente árgon (Ar), é introduzida na câmara.

Uma alta voltagem é então aplicada, com o material alvo atuando como o eletrodo negativo (o cátodo). Este poderoso campo elétrico retira eletrões dos átomos de árgon, criando um gás ionizado brilhante conhecido como plasma, que consiste em iões positivos de árgon (Ar+) e eletrões livres.

Passo 3: Bombardeamento Iónico e Ejeção do Alvo

Os iões de árgon carregados positivamente (Ar+) são fortemente atraídos e aceleram rapidamente em direção ao alvo carregado negativamente.

No impacto, os iões transferem sua energia cinética para o material alvo. Se essa energia for suficiente, ela supera as forças que unem os átomos do alvo, fazendo com que sejam fisicamente ejetados ou "pulverizados" para longe da superfície.

Passo 4: Deposição do Filme no Substrato

Os átomos ejetados do alvo viajam em linha reta através da câmara de vácuo até atingirem uma superfície. Ao colocar estrategicamente a sua amostra neste caminho, garante que esses átomos aterrem nela.

Este processo acumula-se, átomo por átomo, para formar um filme fino, denso e altamente uniforme na superfície do substrato. Como os átomos depositados têm muito baixa energia térmica, este método é excelente para revestir materiais sensíveis ao calor, como espécimes biológicos.

Compreendendo os Parâmetros Chave e as Compensações

A qualidade e o sucesso do revestimento por pulverização catódica dependem de um delicado equilíbrio de fatores concorrentes. Compreender essas compensações é crucial para a resolução de problemas e para alcançar os resultados desejados.

A Limitação da 'Linha de Visão'

A pulverização catódica é fundamentalmente um processo de "linha de visão". Os átomos viajam em linha reta do alvo para o substrato.

Isso significa que objetos complexos e tridimensionais com trincheiras profundas, ângulos agudos ou superfícies ocultas podem não receber um revestimento uniforme. Áreas na "sombra" do fluxo atómico serão revestidas de forma fina ou não serão revestidas.

O Equilíbrio entre Vácuo e Pressão

A pressão do gás dentro da câmara é um parâmetro crítico. Deve ser baixa o suficiente para permitir que os átomos pulverizados viajem livremente para o substrato (um longo caminho livre médio).

No entanto, a pressão também deve ser alta o suficiente para sustentar um plasma estável. Se a pressão for muito baixa, não haverá átomos de árgon suficientes para ionizar, e o processo de pulverização parará. Este equilíbrio é um desafio operacional fundamental.

Taxa de Revestimento vs. Qualidade do Filme

Pode aumentar a taxa de pulverização aumentando a potência (voltagem) ou a pressão do gás. No entanto, isso geralmente tem um custo.

Uma taxa de deposição muito alta pode, por vezes, levar a um filme menos denso, mais poroso ou mais tensionado. Para aplicações que exigem máxima densidade e adesão, uma taxa de deposição mais lenta e controlada é frequentemente superior.

Pureza do Material Alvo

O filme final é uma réplica direta do material de origem. Quaisquer impurezas presentes no alvo serão pulverizadas juntamente com os átomos desejados e incorporadas no seu revestimento. Para aplicações de alta pureza, é essencial usar um alvo de alta pureza.

Aplicando Isso ao Seu Objetivo

Compreender o princípio ajuda a selecionar e solucionar problemas do processo para as suas necessidades específicas. O objetivo dita os parâmetros mais importantes.

- Se o seu foco principal é a Preparação de Amostras para SEM: O seu objetivo é uma camada fina, uniforme e condutora para evitar o carregamento, portanto, a consistência e a cobertura total na superfície de visualização são primordiais.

- Se o seu foco principal são Revestimentos Industriais ou Óticos: O seu objetivo é um controlo preciso sobre a espessura, uniformidade e propriedades do material (como refletividade ou dureza), exigindo um gerenciamento rigoroso de potência, pressão e tempo de deposição.

- Se o seu foco principal é Pesquisa e Desenvolvimento: O seu objetivo é a versatilidade, portanto, aproveitar a capacidade da pulverização catódica de depositar uma ampla gama de materiais – incluindo metais, ligas e cerâmicas – para criar novas estruturas em camadas é a principal vantagem.

Ao dominar esses princípios físicos, você passa de simplesmente usar uma ferramenta para projetar estrategicamente superfícies átomo por átomo.

Tabela Resumo:

| Componente Chave | Função no Processo |

|---|---|

| Câmara de Vácuo | Cria um ambiente livre de partículas para a viagem desobstruída dos átomos. |

| Gás Inerte (Árgon) | Ioniza para formar plasma, fornecendo iões para o bombardeamento do alvo. |

| Alvo (Cátodo) | Material de origem; átomos são pulverizados de sua superfície. |

| Substrato (Amostra) | Superfície onde os átomos pulverizados se depositam para formar o filme fino. |

| Fonte de Alta Voltagem | Gera o campo elétrico para criar e sustentar o plasma. |

Pronto para Projetar Superfícies a Nível Atómico?

Compreender o princípio do revestimento por pulverização catódica é o primeiro passo. Aplicá-lo eficazmente no seu laboratório é o próximo. A KINTEK é especializada em fornecer revestidores por pulverização catódica e consumíveis de alta qualidade, adaptados à sua aplicação específica, seja:

- Preparação Impecável de Amostras SEM: Obtenha revestimentos consistentes e condutores para eliminar o carregamento e melhorar a clareza da imagem.

- Pesquisa Avançada de Filmes Finos: Deposite uma ampla gama de metais puros, ligas e cerâmicas para os seus projetos de P&D.

- Revestimentos Óticos e Industriais Duráveis: Obtenha controlo preciso sobre as propriedades do filme, como dureza e refletividade.

Os nossos especialistas podem ajudá-lo a selecionar o equipamento e os parâmetros certos para otimizar o seu processo. Contacte-nos hoje para discutir como um revestidor por pulverização catódica KINTEK pode avançar o seu trabalho.

Obtenha uma Consulta Gratuita →

Guia Visual

Produtos relacionados

- Sistema RF PECVD Deposição Química de Vapor Aprimorada por Plasma de Radiofrequência RF PECVD

- Sistema de Câmara de Deposição Química em Fase Vapor CVD Forno de Tubo PECVD com Gaseificador Líquido Máquina PECVD

- Barco de Evaporação Especial de Molibdênio, Tungstênio e Tântalo

- Forno de Tubo CVD de Câmara Dividida com Estação de Vácuo Sistema de Deposição Química em Fase de Vapor Equipamento Máquina

- Bomba de Vácuo de Diafragma Sem Óleo para Uso Laboratorial e Industrial

As pessoas também perguntam

- Por que o PECVD é ecologicamente correto? Entendendo os benefícios ecológicos do revestimento aprimorado por plasma

- Quais são os usos do PECVD? Um Guia para Deposição de Filmes Finos em Baixa Temperatura

- Qual é um exemplo de PECVD? RF-PECVD para Deposição de Filmes Finos de Alta Qualidade

- Como o PECVD e o CVD diferem? Um Guia para Escolher o Processo de Deposição de Filme Fino Certo

- Como a energia RF cria plasma? Obtenha Plasma Estável e de Alta Densidade para Suas Aplicações