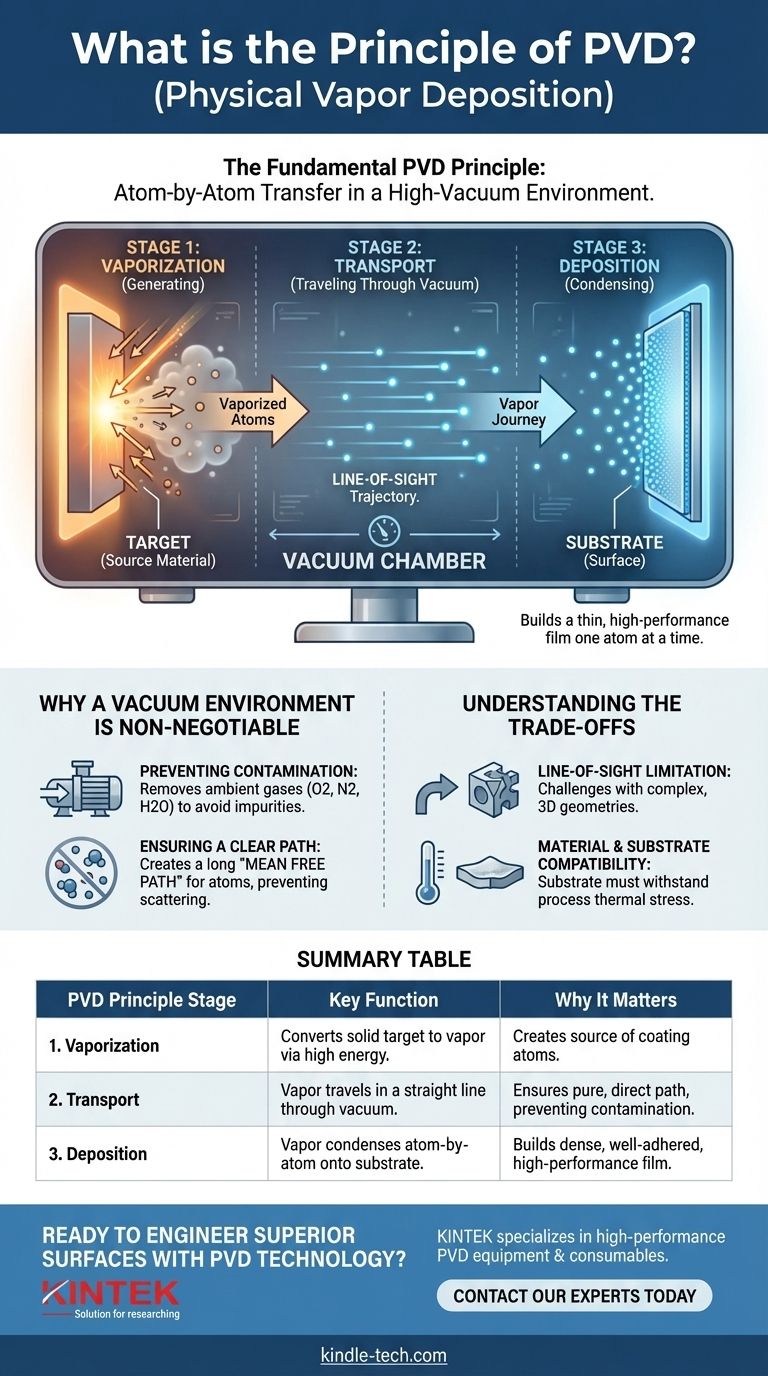

O princípio fundamental da PVD é a transferência física de material átomo por átomo. Em um ambiente de alto vácuo, um material de origem sólido, conhecido como "alvo", é convertido em vapor. Este vapor então viaja através do vácuo e se condensa em um substrato, construindo meticulosamente um filme fino e de alto desempenho.

Em sua essência, a Deposição Física de Vapor (PVD) é um processo de três estágios — vaporização, transporte e deposição. Ele move fisicamente átomos de uma fonte para uma superfície dentro de um vácuo, evitando completamente reações químicas para criar revestimentos excepcionalmente puros e densos.

Os Três Estágios Fundamentais da PVD

Para realmente entender o princípio, é melhor dividir o processo em seus três estágios distintos e sequenciais. Cada estágio é crítico para a qualidade final do revestimento.

Estágio 1: Vaporização (Geração do Material de Revestimento)

O processo começa convertendo um material de origem sólido em um vapor gasoso. Isso é conseguido fornecendo uma quantidade significativa de energia ao alvo.

O método específico de vaporização é a principal forma como as diferentes técnicas de PVD são categorizadas. Métodos comuns incluem aquecimento simples, bombardeamento do alvo com íons de alta energia (sputtering) ou uso de um feixe de elétrons ou laser de alta potência.

Estágio 2: Transporte (Viagem Através do Vácuo)

Uma vez que os átomos são vaporizados, eles viajam através da câmara de vácuo da fonte para o substrato. Esta jornada é uma característica crucial e definidora do processo de PVD.

O alto vácuo garante que praticamente não há moléculas de ar ou gás para os átomos vaporizados colidirem. Isso permite que eles viajem em um caminho reto e desimpedido, muitas vezes descrito como uma trajetória de "linha de visão".

Estágio 3: Deposição (Condensação no Substrato)

Quando os átomos vaporizados atingem a superfície mais fria do substrato, eles se condensam de volta a um estado sólido. Essa condensação constrói o revestimento átomo por átomo.

O resultado é um filme extremamente fino, bem aderido e muitas vezes muito denso. As propriedades deste filme — como dureza, atrito e resistência à oxidação — podem ser precisamente controladas.

Por Que um Ambiente de Vácuo é Inegociável

Todo o processo de PVD depende da câmara de vácuo cuidadosamente controlada e de baixa pressão. Este ambiente não é opcional; é fundamental para o princípio.

Prevenção de Contaminação

Uma função primária do vácuo é remover gases ambientais como oxigênio, nitrogênio e vapor de água. Se essas partículas estivessem presentes, elas reagiriam com o material vaporizado e seriam incorporadas ao filme, criando impurezas e comprometendo seu desempenho.

Garantindo um Caminho Livre

O vácuo cria um longo "caminho livre médio" para os átomos de revestimento. Isso significa que eles podem viajar do alvo para o substrato sem colidir com outras moléculas de gás, o que de outra forma as dispersaria e impediria uma deposição uniforme e direta.

Compreendendo as Desvantagens

Embora poderosos, os princípios da PVD introduzem limitações específicas que são importantes de entender.

A Limitação da Linha de Visão

Como o vapor viaja em linha reta, a PVD é mais adequada para revestir superfícies planas ou suavemente curvas. Revestir geometrias tridimensionais complexas com cantos afiados ou reentrâncias profundas pode ser desafiador e muitas vezes requer dispositivos de rotação sofisticados para expor todas as superfícies à fonte de vapor.

Compatibilidade de Material e Substrato

A energia necessária para a vaporização e as condições dentro da câmara podem causar estresse térmico no substrato. Portanto, o material do substrato deve ser capaz de suportar as temperaturas do processo sem deformar ou degradar.

Fazendo a Escolha Certa para o Seu Objetivo

Compreender o princípio central da PVD ajuda você a determinar onde suas capacidades únicas podem ser melhor aplicadas.

- Se o seu foco principal é criar filmes altamente puros e densos: A PVD é o padrão para aplicações como semicondutores, lentes ópticas e implantes médicos, onde a pureza do material é primordial.

- Se o seu foco principal é aprimorar as propriedades da superfície: Use PVD para adicionar dureza extrema, resistência ao desgaste e lubricidade a ferramentas de corte, componentes de motor e moldes industriais.

- Se o seu foco principal é um acabamento durável e decorativo: O processo oferece controle preciso sobre cor e refletividade, tornando-o ideal para relógios de alta qualidade, torneiras e ferragens arquitetônicas.

Em última análise, o princípio da PVD fornece um mecanismo para engenharia de superfícies em nível atômico, entregando desempenho inatingível por métodos convencionais.

Tabela Resumo:

| Estágio do Princípio PVD | Função Chave | Por Que Importa |

|---|---|---|

| 1. Vaporização | Converte material alvo sólido em vapor usando alta energia. | Cria a fonte de átomos de revestimento. |

| 2. Transporte | O vapor viaja em linha reta através de um alto vácuo. | Garante um caminho puro e direto para os átomos, prevenindo contaminação. |

| 3. Deposição | O vapor se condensa átomo por átomo na superfície do substrato. | Constrói um filme fino denso, bem aderido e de alto desempenho. |

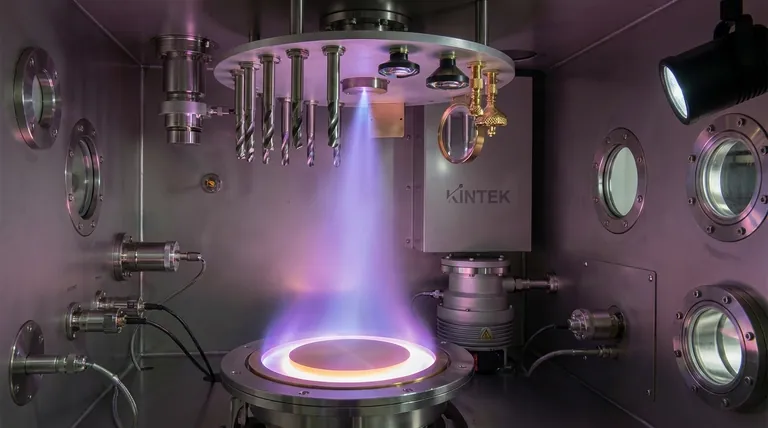

Pronto para projetar superfícies superiores com a tecnologia PVD?

A KINTEK é especializada em equipamentos e consumíveis PVD de alto desempenho para laboratórios e aplicações industriais. Seja você desenvolvendo semicondutores, aprimorando a durabilidade de ferramentas ou criando acabamentos decorativos precisos, nossas soluções entregam a pureza e o controle que seus projetos exigem.

Entre em contato com nossos especialistas hoje para discutir como nossos sistemas PVD podem ajudá-lo a alcançar qualidade e desempenho de revestimento inigualáveis.

Guia Visual

Produtos relacionados

- Equipamento de Forno Tubular de Deposição Química de Vapor Aprimorada por Plasma Inclinado PECVD

- Equipamento de Sistema de Máquina HFCVD para Revestimento de Nano-Diamante em Matriz de Trefilação

- Máquina de Forno de Prensagem a Quente a Vácuo para Laminação e Aquecimento

- 915MHz MPCVD Máquina de Diamante Sistema de Reator de Deposição Química de Vapor de Plasma de Micro-ondas

- Esterilizador de Laboratório Autoclave Esterilizador de Elevação a Vácuo Pulsado

As pessoas também perguntam

- O que é plasma no processo CVD? Redução das Temperaturas de Deposição para Materiais Sensíveis ao Calor

- Quais materiais são depositados por PECVD? Descubra os Materiais Versáteis de Filme Fino para Sua Aplicação

- O que é deposição de silício por PECVD? Obtenha filmes finos de alta qualidade a baixa temperatura

- Qual é a diferença entre PECVD e CVD? Descubra o Método Certo de Deposição de Filmes Finos

- Como funciona a deposição química de vapor assistida por plasma? Obtenha Deposição de Película Fina de Alta Qualidade a Baixa Temperatura