Em sua essência, a Deposição Química de Vapor (CVD) é um processo para fabricar materiais sólidos de alto desempenho a partir de um gás. Funciona introduzindo gases precursores específicos em uma câmara de reação contendo um objeto aquecido, conhecido como substrato. O calor fornece a energia para que uma reação química ocorra na superfície do substrato, resultando no crescimento de um filme fino e sólido com propriedades precisamente controladas.

O princípio central da CVD não é meramente revestir uma superfície, mas sim crescer uma nova camada de material através de uma reação química controlada. A alta temperatura do substrato atua como o gatilho, quebrando os gases precursores e permitindo que os átomos se organizem em uma nova estrutura sólida.

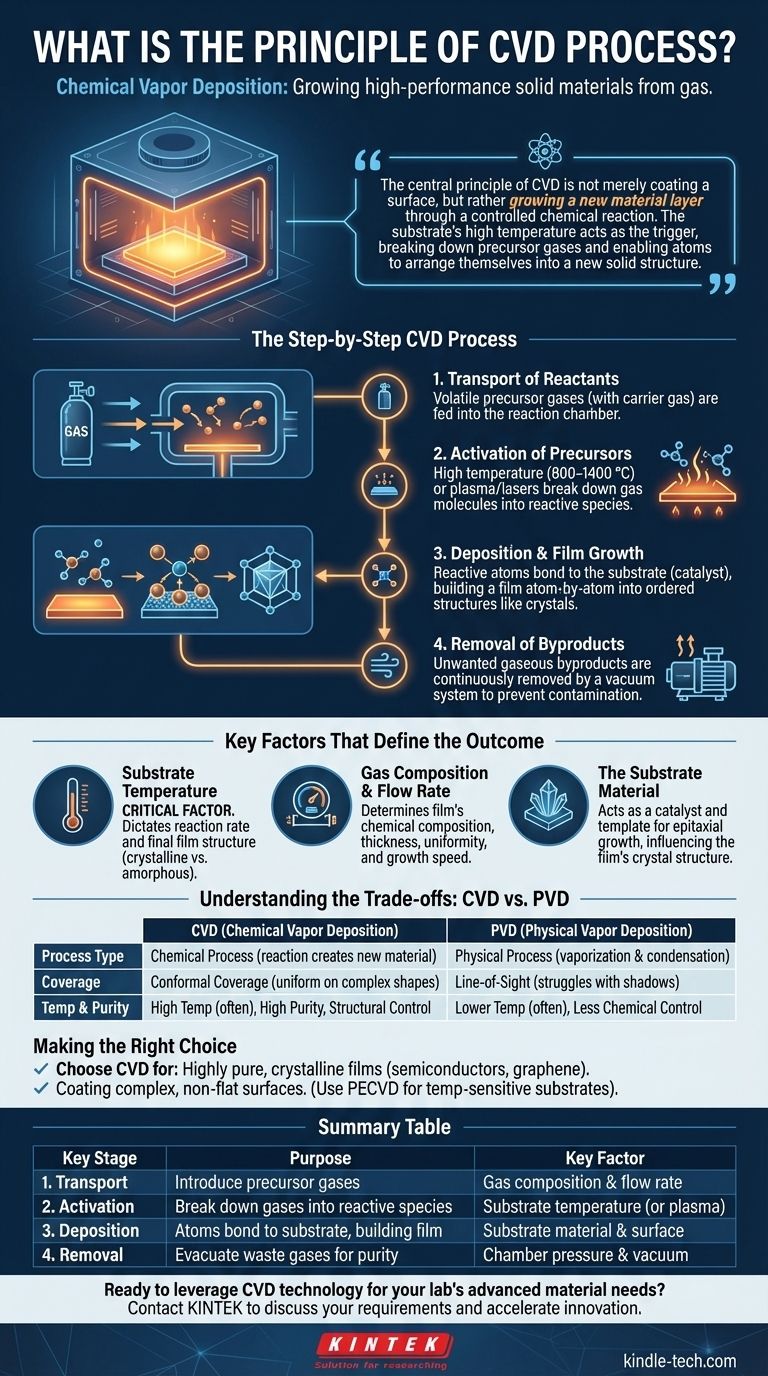

O Processo CVD Passo a Passo

Para realmente compreender o princípio da CVD, é melhor dividi-lo em suas etapas fundamentais. Cada etapa é cuidadosamente controlada para atingir a espessura, composição e estrutura desejadas do filme.

1. Transporte de Reagentes

O processo começa alimentando um ou mais gases precursores voláteis em uma câmara de reação controlada. Esses gases contêm os átomos que formarão o filme final.

Frequentemente, esses precursores são diluídos com um gás carreador inerte (como argônio ou nitrogênio) para gerenciar sua concentração e garantir um fluxo estável e uniforme sobre o substrato.

2. Ativação de Precursores

Para que uma reação ocorra, as moléculas estáveis do gás precursor devem ser quebradas em espécies mais reativas. Essa ativação é tipicamente alcançada aquecendo o substrato a temperaturas muito altas, frequentemente entre 800 °C e 1400 °C.

Quando as moléculas de gás entram em contato com a superfície quente, elas ganham energia térmica suficiente para se dissociar, ou quebrar suas ligações químicas. Em alguns métodos avançados de CVD, essa energia pode ser fornecida por um plasma (PECVD) ou lasers em vez de apenas calor.

3. Deposição e Crescimento do Filme

Os átomos e moléculas altamente reativos agora se difundem pela superfície do substrato. Eles encontram locais estáveis e sofrem reações químicas, ligando-se à superfície e uns aos outros.

Este é um processo atomístico, onde o filme é construído átomo por átomo ou molécula por molécula. O próprio substrato frequentemente atua como um catalisador, promovendo a reação e garantindo que o novo filme adira fortemente à sua superfície. Esse crescimento controlado permite a formação de filmes cristalinos altamente ordenados, como diamante sintético ou grafeno.

4. Remoção de Subprodutos

As reações químicas que formam o filme sólido também criam subprodutos gasosos indesejados. Esses gases residuais são continuamente removidos da câmara de reação por um sistema de vácuo para evitar que contaminem o filme ou interfiram no processo de deposição.

Fatores Chave Que Definem o Resultado

O sucesso do processo CVD depende do controle preciso de várias variáveis chave. Alterar qualquer uma delas pode mudar drasticamente as propriedades do material final.

Temperatura do Substrato

Este é, sem dúvida, o fator mais crítico. A temperatura dita a taxa da reação química e influencia a estrutura final do filme (por exemplo, cristalino vs. amorfo).

Composição do Gás e Taxa de Fluxo

Os gases precursores específicos utilizados determinam a composição química do filme. A taxa de fluxo e a pressão dentro da câmara afetam a espessura, uniformidade e velocidade de crescimento do filme.

O Material do Substrato

O substrato não é apenas um suporte passivo. Sua superfície pode catalisar a reação, e sua própria estrutura cristalina pode servir como um molde para o filme em crescimento, um processo conhecido como crescimento epitaxial.

Compreendendo as Trocas: CVD vs. PVD

Para apreciar plenamente a CVD, é útil contrastá-la com sua principal alternativa, a Deposição Física de Vapor (PVD).

Reação Química vs. Deposição Física

A diferença definidora está no nome. CVD é um processo químico, criando um novo material no substrato. PVD é um processo físico, onde um material sólido é vaporizado (por exemplo, por evaporação ou pulverização catódica) e então simplesmente condensa no substrato, sem que ocorra nenhuma reação química.

Cobertura Conformada

Como a CVD depende de um gás que pode fluir para dentro e ao redor de qualquer característica, ela se destaca na produção de um revestimento uniforme e conformado em formas complexas e tridimensionais. A PVD é tipicamente um processo de linha de visão e tem dificuldade em revestir áreas sombreadas de forma uniforme.

Temperatura e Complexidade

A CVD tradicional requer temperaturas muito altas, o que pode danificar substratos sensíveis. A PVD pode frequentemente ser realizada em temperaturas mais baixas. No entanto, a natureza química da CVD permite a criação de compostos e ligas com um nível de pureza e controle estrutural que é difícil de alcançar com métodos físicos.

Fazendo a Escolha Certa para o Seu Objetivo

Compreender o princípio central da CVD ajuda a determinar quando é a técnica de fabricação mais eficaz para uma aplicação específica.

- Se o seu foco principal é um filme altamente puro e cristalino: A CVD é frequentemente a escolha superior, pois "cresce" quimicamente o material com controle preciso sobre sua estrutura atômica, essencial para materiais como semicondutores, grafeno ou diamantes.

- Se o seu foco principal é revestir uma superfície complexa e não plana: A natureza baseada em gás da CVD proporciona uma excelente cobertura conformada que os métodos físicos têm dificuldade em igualar, tornando-a ideal para revestir componentes intrincados.

- Se o seu foco principal é a deposição em um material sensível à temperatura: Você deve considerar uma variante de CVD de baixa temperatura, como a CVD Aprimorada por Plasma (PECVD), que usa plasma em vez de calor extremo para ativar os precursores.

Ao controlar uma reação química em nível atômico, a CVD transforma gases simples em alguns dos materiais mais avançados da tecnologia moderna.

Tabela Resumo:

| Etapa Chave | Propósito | Fator Chave |

|---|---|---|

| 1. Transporte de Reagentes | Introduzir gases precursores na câmara | Composição e taxa de fluxo do gás |

| 2. Ativação de Precursores | Quebrar gases em espécies reativas usando calor/plasma | Temperatura do substrato |

| 3. Deposição e Crescimento do Filme | Átomos se ligam ao substrato, construindo o filme camada por camada | Material do substrato e propriedades da superfície |

| 4. Remoção de Subprodutos | Evacuar gases residuais para garantir a pureza do filme | Pressão da câmara e sistema de vácuo |

Pronto para aproveitar a tecnologia CVD para as necessidades de materiais avançados do seu laboratório? A KINTEK é especializada em equipamentos e consumíveis de laboratório de alto desempenho, fornecendo o controle preciso e a confiabilidade necessários para processos bem-sucedidos de Deposição Química de Vapor. Seja você desenvolvendo semicondutores, revestimentos ou grafeno, nossas soluções são projetadas para ajudá-lo a cultivar materiais superiores. Entre em contato com nossos especialistas hoje para discutir como podemos apoiar seus requisitos específicos de laboratório e acelerar sua inovação.

Guia Visual

Produtos relacionados

- Equipamento de Forno Tubular de Deposição Química de Vapor Aprimorada por Plasma Inclinado PECVD

- Forno de Tubo CVD Versátil Feito Sob Medida para Equipamentos de Sistema de Deposição Química em Fase de Vapor

- Sistema RF PECVD Deposição Química de Vapor Aprimorada por Plasma de Radiofrequência RF PECVD

- Forno de Tubo CVD de Câmara Dividida com Estação de Vácuo Sistema de Deposição Química em Fase de Vapor Equipamento Máquina

- Sistema Reator de Deposição Química em Fase Vapor por Plasma de Micro-ondas MPCVD para Laboratório e Crescimento de Diamante

As pessoas também perguntam

- Como os sistemas PECVD melhoram os revestimentos DLC em implantes? Durabilidade Superior e Biocompatibilidade Explicadas

- Qual é a diferença entre CVD por plasma e CVD térmico? Escolha o Método Certo para o Seu Substrato

- O CVD assistido por plasma pode depositar metais? Por que o PECVD é raramente usado para deposição de metais

- Como são depositados os filmes finos? Um Guia para Métodos PVD vs. CVD para Sua Aplicação

- Qual é o processo de PECVD na fabricação de semicondutores? Possibilitando a deposição de filmes finos a baixa temperatura