Em sua essência, o tratamento térmico é um processo industrial altamente controlado que altera as propriedades físicas e, por vezes, químicas de um metal. Ele envolve uma sequência precisa de aquecimento, manutenção a uma temperatura específica (imersão) e resfriamento para atingir uma estrutura interna desejada e, consequentemente, características como dureza ou maciez. Isso permite que os engenheiros adaptem uma única liga metálica para muitas aplicações diferentes.

O princípio fundamental do tratamento térmico não é apenas aquecer e resfriar o metal, mas manipular deliberadamente sua estrutura cristalina interna – sua microestrutura – para alcançar propriedades de engenharia específicas e previsíveis.

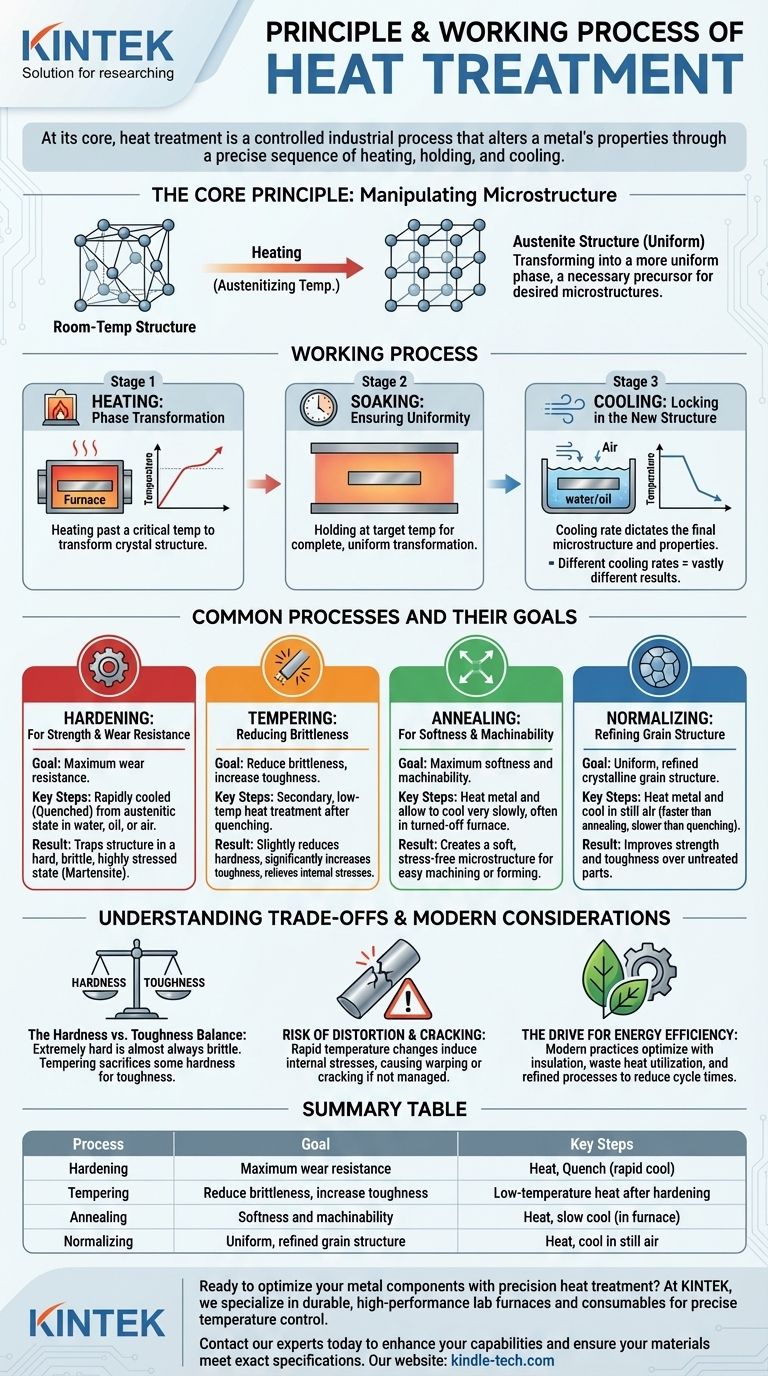

O Princípio Central: Manipulando a Microestrutura

As propriedades de um metal são determinadas pelo arranjo de seus átomos em uma rede cristalina. O tratamento térmico funciona alterando esse arranjo, ou microestrutura, para um estado mais desejável e, em seguida, "travando-o" no lugar.

Aquecimento: A Transformação de Fase

Quando um metal como o aço é aquecido além de uma temperatura crítica (a temperatura de austenitização), sua estrutura cristalina se transforma. A estrutura rígida à temperatura ambiente se rearranja em uma fase diferente, mais uniforme, conhecida como austenita.

Essa transformação é o primeiro passo essencial, pois a estrutura austenítica é o precursor necessário para alcançar outras microestruturas desejadas após o resfriamento.

Manutenção da Temperatura (Soaking): Garantindo a Uniformidade

Uma vez que o metal atinge a temperatura alvo, ele é mantido lá por um período específico. Esta etapa, chamada de imersão (soaking), garante que a transformação de fase seja completa e uniforme em todo o volume da peça.

Uma imersão insuficiente pode levar a uma microestrutura inconsistente, resultando em desempenho não confiável com pontos duros e macios.

Resfriamento: Travando a Nova Estrutura

A fase de resfriamento é a parte mais crítica do processo, pois a taxa de resfriamento dita a microestrutura final e as propriedades do metal.

Diferentes taxas de resfriamento produzem resultados vastamente diferentes do mesmo estado austenítico inicial, dando aos engenheiros controle preciso sobre o resultado final.

Processos Comuns e Seus Objetivos

A combinação de temperatura de aquecimento, tempo de imersão e taxa de resfriamento define o processo de tratamento térmico específico. Cada um é projetado para atingir um objetivo de engenharia diferente.

Endurecimento: Para Resistência e Resistência ao Desgaste

Para tornar o aço duro, ele é rapidamente resfriado ou temperado de seu estado austenítico, tipicamente em água, óleo ou ar.

Esse resfriamento rápido aprisiona a estrutura cristalina em um estado duro, frágil e altamente tensionado, conhecido como martensita.

Revenimento: Reduzindo a Fragilidade

Uma peça que foi endurecida é frequentemente muito frágil para uso prático. O revenimento é um tratamento térmico secundário de baixa temperatura aplicado após a têmpera.

Ele reduz ligeiramente a dureza, mas aumenta significativamente a tenacidade do metal (sua capacidade de absorver impacto sem fraturar), aliviando tensões internas.

Recozimento: Para Maciez e Usinabilidade

Para tornar um metal o mais macio e dúctil possível, o recozimento é usado. Isso envolve aquecer o metal e depois permitir que ele esfrie muito lentamente, muitas vezes deixando-o dentro do forno desligado.

Esse processo de resfriamento lento cria uma microestrutura macia e livre de tensões, tornando o metal fácil de usinar, formar ou estampar.

Normalização: Refinando a Estrutura de Grão

A normalização envolve aquecer o metal e depois deixá-lo esfriar em ar parado. Essa taxa de resfriamento é mais rápida que o recozimento, mas mais lenta que a têmpera.

O objetivo não é a máxima maciez ou dureza, mas criar uma estrutura de grão cristalina mais uniforme e refinada, o que melhora tanto a resistência quanto a tenacidade em relação a uma peça não tratada.

Compreendendo as Trocas e Considerações Modernas

O tratamento térmico é uma ferramenta poderosa, mas é regido por trocas fundamentais e restrições práticas. Compreendê-las é fundamental para uma aplicação bem-sucedida.

O Equilíbrio entre Dureza e Tenacidade

A troca mais crítica no tratamento térmico é entre dureza e tenacidade. Um material extremamente duro é quase sempre frágil.

Processos como o revenimento são especificamente projetados para sacrificar alguma dureza para recuperar a tenacidade essencial, encontrando o equilíbrio ideal para a função pretendida da peça.

Risco de Distorção e Rachaduras

As rápidas mudanças de temperatura, especialmente durante a têmpera, induzem tensões internas significativas no material.

Se não forem gerenciadas adequadamente através do controle do processo e da geometria da peça, essas tensões podem fazer com que a peça se deforme, distorça ou até mesmo rache.

A Busca por Eficiência Energética

O tratamento térmico tradicional é intensivo em energia. As práticas modernas focam fortemente na otimização, usando novos materiais isolantes em fornos e utilizando o calor residual de um processo para pré-aquecer peças para outro.

Os fabricantes também refinam os processos para reduzir os tempos de ciclo, substituindo tratamentos longos e consumidores de energia por alternativas mais curtas e eficientes, sem comprometer a qualidade.

Combinando o Processo com a Aplicação

O processo de tratamento térmico correto depende inteiramente do objetivo final para o componente.

- Se o seu foco principal é a máxima resistência ao desgaste: Um processo de endurecimento (têmpera), frequentemente seguido por um revenimento de baixa temperatura, é o caminho necessário.

- Se o seu foco principal é preparar um material para usinagem ou conformação: O recozimento amolecerá o metal, reduzindo o desgaste da ferramenta e tornando-o mais fácil de trabalhar.

- Se o seu foco principal é um equilíbrio entre resistência e resistência ao impacto: A combinação clássica de endurecimento seguida de revenimento para um nível de tenacidade específico é a abordagem padrão.

- Se o seu foco principal é criar um material uniforme após um processo como a forjamento: A normalização é usada para refinar a estrutura de grão para propriedades mecânicas previsíveis.

Em última análise, o tratamento térmico transforma uma simples peça de metal em um componente de alto desempenho projetado para um propósito específico.

Tabela Resumo:

| Processo | Objetivo | Etapas Chave |

|---|---|---|

| Endurecimento | Máxima resistência ao desgaste | Aquecer, Temperar (resfriamento rápido) |

| Revenimento | Reduzir a fragilidade, aumentar a tenacidade | Aquecimento a baixa temperatura após o endurecimento |

| Recozimento | Maciez e usinabilidade | Aquecer, resfriar lentamente (no forno) |

| Normalização | Estrutura de grão uniforme e refinada | Aquecer, resfriar em ar parado |

Pronto para otimizar seus componentes metálicos com tratamento térmico de precisão? O equipamento de laboratório certo é crucial para alcançar resultados consistentes e de alta qualidade. Na KINTEK, somos especializados no fornecimento de fornos de laboratório e consumíveis duráveis e de alto desempenho que proporcionam o controle preciso de temperatura necessário para processos como endurecimento, recozimento e revenimento. Seja em P&D ou controle de qualidade, nossas soluções ajudam você a alcançar o equilíbrio perfeito de dureza e tenacidade para sua aplicação específica. Entre em contato com nossos especialistas hoje para discutir como a KINTEK pode aprimorar suas capacidades de tratamento térmico e garantir que seus materiais atendam às especificações exatas.

Guia Visual

Produtos relacionados

- Forno de Tratamento Térmico a Vácuo com Revestimento de Fibra Cerâmica

- Forno de Tratamento Térmico a Vácuo de Molibdênio

- Forno de Tratamento Térmico a Vácuo e Forno de Fusão por Indução de Levitação

- Forno de Tratamento Térmico a Vácuo de Grafite de 2200 ℃

- Forno de Tratamento Térmico a Vácuo e Sinterização de Tungstênio de 2200 ℃

As pessoas também perguntam

- Que equipamento é utilizado na recozimento? Escolhendo o Forno Certo para o Seu Processo

- Qual é o processo de sinterização na metalurgia do pó? Transformar o Pó em Peças Metálicas Resistentes

- Quais são os 5 tipos de processo de brasagem? Escolha o Método de Aquecimento Certo para o Seu Projeto

- Como um forno a vácuo é utilizado no processo de produção de chapas de eletrodo de bateria LiFePO4/C? Garanta Segurança e Longevidade

- Qual é o papel de um forno de secagem a vácuo na preparação da liga 690TT? Garanta linhas de base de dados impecáveis

- Que EPIs você deve garantir que estejam disponíveis ao operar um forno? Um Guia Completo para Manter-se Seguro

- A calcinação é realizada em um alto-forno? Esclarecendo o Propósito dos Fornos Industriais

- O que é VAR em metalurgia? Alcance Pureza e Desempenho Superiores do Metal