Em sua essência, o principal objetivo de qualquer operação de tratamento térmico é alterar deliberadamente a estrutura microscópica interna de um material através de um processo altamente controlado de aquecimento e resfriamento. Essa manipulação não é feita arbitrariamente; é realizada para aprimorar propriedades físicas e mecânicas específicas, como resistência, dureza ou ductilidade, tornando assim o material adequado para sua aplicação industrial pretendida.

O objetivo final do tratamento térmico não é apenas mudar um material, mas sim liberar todo o seu potencial. É um processo de engenharia preciso que adapta as propriedades de um metal bruto para atender às demandas de desempenho específicas de um componente final.

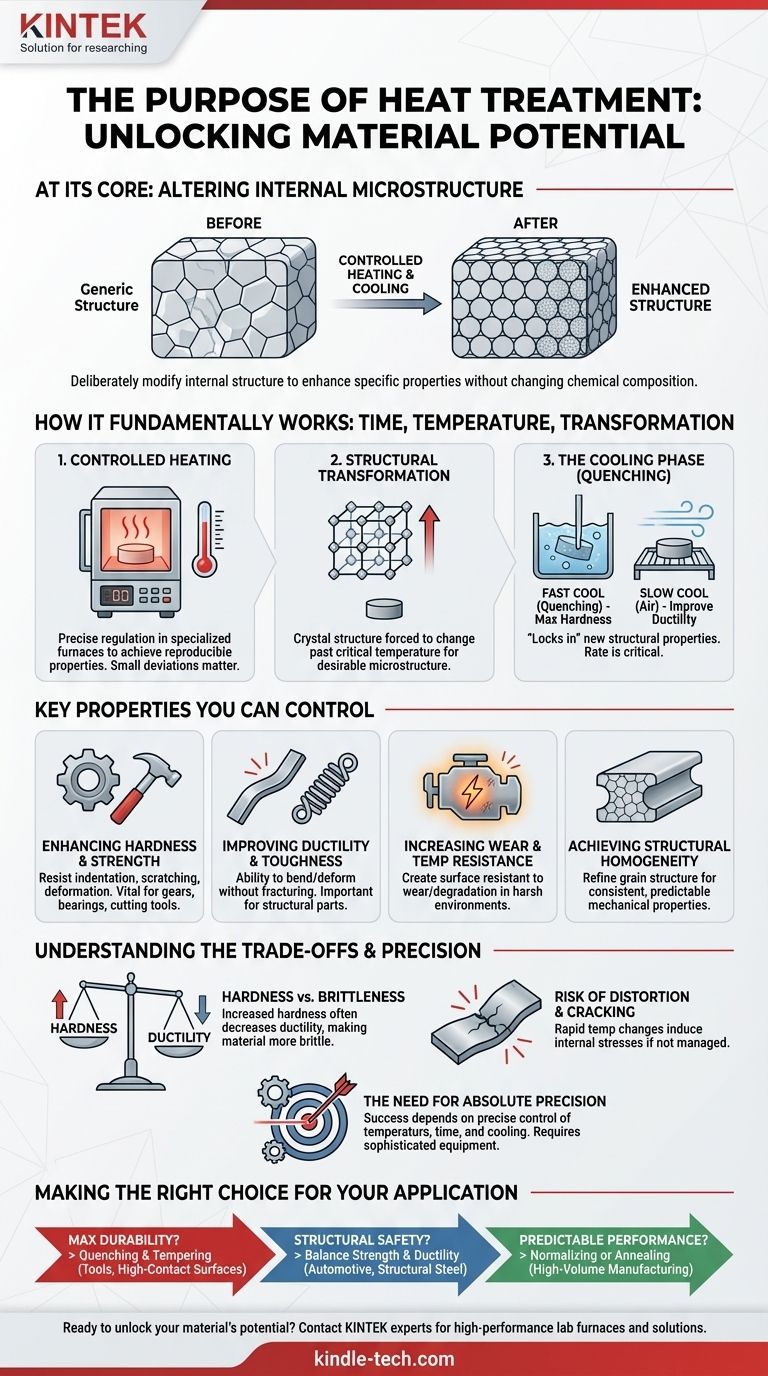

Como o Tratamento Térmico Funciona Fundamentalmente

O tratamento térmico é uma poderosa ferramenta metalúrgica porque nos permite modificar o desempenho de um material sem alterar sua composição química. Todo o processo depende dos princípios de tempo, temperatura e transformação.

O Princípio da Transformação Estrutural

A maioria dos metais possui uma estrutura cristalina. Ao aquecer um metal acima de uma temperatura crítica, podemos forçar essa estrutura cristalina interna a mudar para uma configuração diferente, muitas vezes mais refinada.

O objetivo é criar uma microestrutura mais desejável. Isso pode significar tornar os grãos internos do metal menores e mais uniformes, ou criar novas fases estruturais com propriedades únicas.

O Papel Crítico do Aquecimento Controlado

O processo começa em um forno de tratamento térmico especializado. Esses dispositivos são projetados para regular e manter temperaturas específicas com alta precisão.

Esse controle é essencial para alcançar propriedades reprodutíveis e úteis. Mesmo pequenos desvios na temperatura ou na duração do aquecimento podem levar a um resultado completamente diferente e muitas vezes indesejável no produto final.

A Fase de Resfriamento (Têmpera)

Depois que o material foi mantido na temperatura alvo, o processo de resfriamento é o que "trava" as novas propriedades estruturais.

A taxa de resfriamento — seja ela feita rapidamente em água ou óleo (têmpera) ou lentamente no ar — é tão crítica quanto o aquecimento. Um resfriamento rápido pode maximizar a dureza, enquanto um resfriamento mais lento pode melhorar a ductilidade.

As Propriedades Chave Que Você Pode Controlar

Ao manipular a microestrutura do material, os engenheiros podem ajustar uma série de propriedades para atender às demandas de uma aplicação.

Aprimorando a Dureza e a Resistência

Este é um dos objetivos mais comuns. O tratamento térmico pode aumentar significativamente a capacidade de um material resistir à indentação, arranhões e deformação sob carga. Isso é vital para componentes como engrenagens, rolamentos e ferramentas de corte.

Melhorando a Ductilidade e a Tenacidade

Embora a dureza seja importante, algumas aplicações exigem um material que possa dobrar ou se deformar sem fraturar. Certos processos de tratamento térmico, como o recozimento, são usados para amaciar um material, aliviar tensões internas e melhorar sua tenacidade geral.

Aumentando a Resistência ao Desgaste e à Temperatura

Para peças que sofrem atrito ou operam em ambientes de alta temperatura, o tratamento térmico pode criar uma superfície excepcionalmente resistente ao desgaste e à degradação. Isso estende a vida útil de componentes críticos.

Alcançando a Homogeneidade Estrutural

Processos como a normalização são usados para refinar a estrutura de grãos internos de um material, tornando-a uniforme em todo o componente. Isso garante propriedades mecânicas consistentes e previsíveis, eliminando pontos fracos e melhorando a confiabilidade geral.

Entendendo os Compromissos

O tratamento térmico é um ato de equilíbrio; melhorar uma propriedade geralmente ocorre em detrimento de outra. Entender esses compromissos é fundamental para uma aplicação bem-sucedida.

O Dilema Dureza vs. Fragilidade

O compromisso mais comum é entre dureza e fragilidade. À medida que você aumenta a dureza de um metal, você quase sempre diminui sua ductilidade, tornando-o mais frágil e propenso a estilhaçar sob impacto repentino.

O Risco de Distorção e Rachaduras

As rápidas mudanças de temperatura envolvidas, especialmente durante a têmpera agressiva, induzem tensões internas significativas dentro do material. Se não forem gerenciadas adequadamente, essas tensões podem fazer com que a peça se deforme, distorça ou até rache.

A Necessidade de Precisão Absoluta

O tratamento térmico não é um processo tolerante a erros. O sucesso depende inteiramente do controle preciso da temperatura, do tempo e das taxas de resfriamento. Isso requer equipamentos sofisticados e profundo conhecimento, pois pequenos erros podem facilmente arruinar um lote inteiro de componentes.

Fazendo a Escolha Certa para Sua Aplicação

O processo de tratamento térmico específico que você escolher deve ser impulsionado inteiramente pelo requisito principal do seu componente final.

- Se o seu foco principal for durabilidade máxima e resistência ao desgaste: Você precisará de um processo que priorize a dureza, como têmpera e revenimento, frequentemente usado para ferramentas e superfícies de alto contato.

- Se o seu foco principal for segurança estrutural e confiabilidade: Você deve escolher um processo que crie um bom equilíbrio entre resistência e ductilidade para evitar falhas catastróficas, comum para aço estrutural e peças automotivas.

- Se o seu foco principal for desempenho previsível e uniforme: Você deve usar um processo como normalização ou recozimento para garantir que o material se comporte de forma consistente, o que é fundamental para a fabricação em grande volume.

Em última análise, o tratamento térmico transforma uma peça genérica de metal em um componente de alto desempenho precisamente projetado e adequado ao seu propósito.

Tabela de Resumo:

| Objetivo do Tratamento Térmico | Propriedades Chave Aprimoradas | Aplicações Industriais Comuns |

|---|---|---|

| Aumentar a Dureza e a Resistência | Resistência ao desgaste, indentação e deformação | Engrenagens, rolamentos, ferramentas de corte |

| Melhorar a Ductilidade e a Tenacidade | Capacidade de dobrar ou deformar sem fraturar | Aço estrutural, peças automotivas |

| Alcançar a Homogeneidade Estrutural | Propriedades mecânicas uniformes e previsíveis | Componentes de fabricação em grande volume |

| Aprimorar a Resistência ao Desgaste e à Temperatura | Vida útil prolongada em ambientes agressivos | Componentes de alto atrito e alta temperatura |

Pronto para liberar todo o potencial do seu material? O controle preciso necessário para um tratamento térmico bem-sucedido começa com o equipamento certo. A KINTEK é especializada em fornos de laboratório de alto desempenho e consumíveis projetados para regulagem exata da temperatura e aquecimento uniforme. Seja para endurecer ferramentas, recozer metais ou normalizar estruturas, nossas soluções garantem resultados reprodutíveis e desempenho aprimorado do componente. Entre em contato com nossos especialistas hoje mesmo para discutir como a KINTEK pode apoiar seus desafios específicos de tratamento térmico e ajudá-lo a alcançar propriedades de material superiores.

Guia Visual

Produtos relacionados

- Forno de Mufla de 1800℃ para Laboratório

- Forno de Mufla de 1700℃ para Laboratório

- Forno Muffle de Laboratório com Muffle de Elevação Inferior

- Forno Muffle de 1400℃ para Laboratório

- Forno de Mufla de Alta Temperatura para Desgaseificação e Pré-Sinterização de Laboratório

As pessoas também perguntam

- Qual é a importância do processo de fusão? Domine os Fundamentos da Produção de Metais

- Qual a temperatura de queima da alumina? Alcance Densidade e Resistência Ótimas

- Por que a cerâmica é usada na fabricação de fornos? Alcance Resistência Superior ao Calor e Eficiência

- Por que o ponto de fusão é diferente para substâncias distintas? O Papel Fundamental da Força de Ligação

- Qual é a temperatura de exaustão do forno? Um indicador chave de eficiência e segurança