Em ciência dos materiais, a sinterização sem pressão é um método de compactação e solidificação de um material em pó em uma massa sólida usando apenas calor, sem a aplicação de pressão mecânica externa. Este processo depende da tendência natural dos átomos de se difundirem através das fronteiras das partículas individuais em temperaturas elevadas, fundindo-as em uma peça única e mais densa.

O princípio fundamental da sinterização sem pressão é que energia térmica suficiente sozinha pode levar os átomos a migrar e se ligar, reduzindo a energia de superfície do material. Isso elimina a necessidade de equipamentos complexos e de alta força, tornando-a uma técnica eficaz para materiais e aplicações específicas onde o estresse mecânico é indesejável.

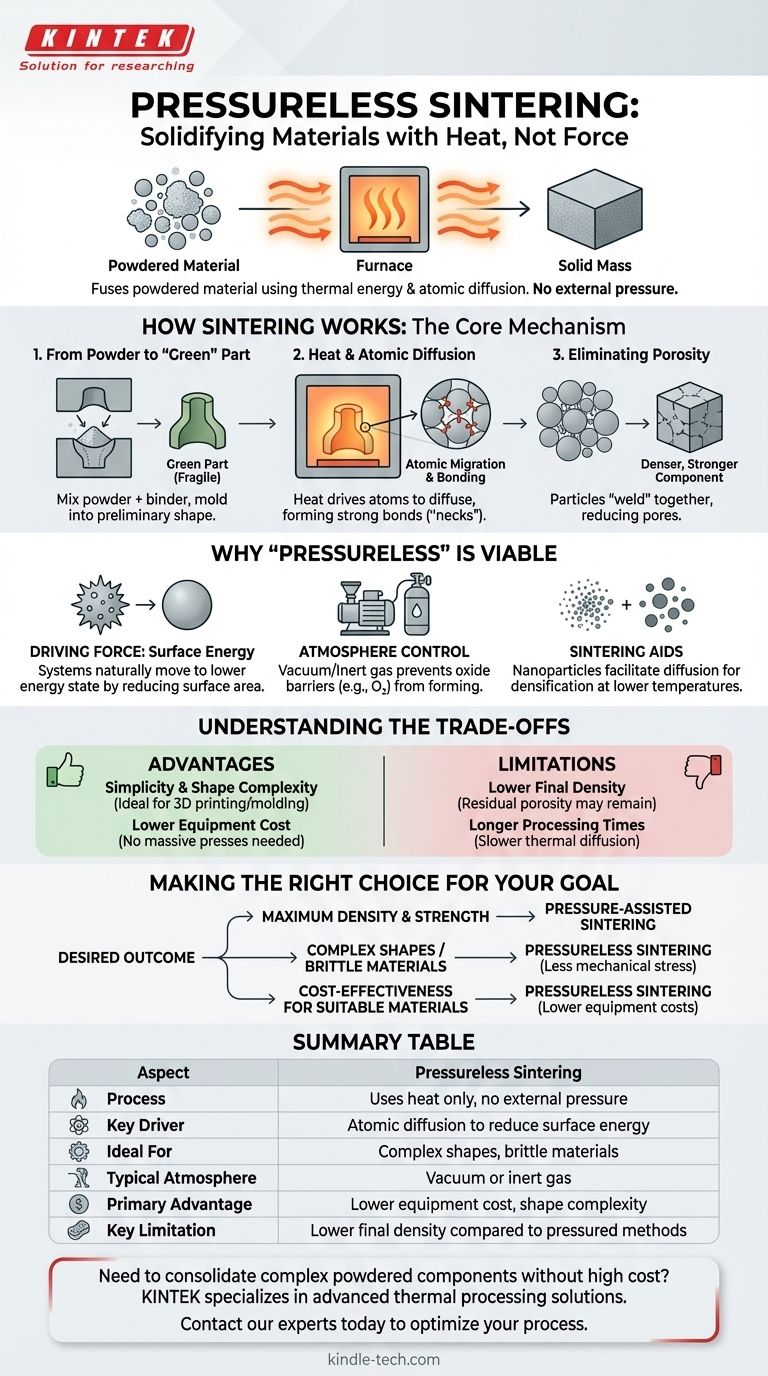

Como Funciona a Sinterização: O Mecanismo Central

A sinterização é um tratamento térmico que une partículas em uma estrutura sólida e coerente. Embora alguns métodos usem pressão, o princípio subjacente do movimento atômico é comum a todas as formas de sinterização.

Do Pó à Peça "Verde"

O processo geralmente começa pela formação de uma mistura do pó do material principal com um agente de ligação temporário, como cera ou um polímero. Esta mistura é moldada na forma preliminar desejada, frequentemente chamada de "peça verde". Esta peça inicial é frágil, mas mantém sua forma.

O Papel do Calor e da Difusão Atômica

A peça verde é então colocada em um forno e aquecida. Na fase inicial, o agente de ligação evapora ou queima, deixando uma estrutura porosa do pó principal.

À medida que a temperatura continua a subir — permanecendo abaixo do ponto de fusão total do material — os átomos na superfície das partículas ficam altamente energizados. Essa energia permite que eles se movam e se difundam através dos pontos de contato entre as partículas adjacentes, formando fortes ligações metálicas ou covalentes. Essas novas ligações atuam como "pescoços" que crescem e puxam as partículas para mais perto.

Eliminando a Porosidade

Essa migração atômica efetivamente "solda" as partículas sem nunca liquefazer o material a granel. À medida que as partículas se fundem e se aproximam, os espaços vazios, ou poros, entre elas encolhem ou são eliminados. O resultado é um componente final mais denso e mais forte.

Por Que "Sem Pressão" é Uma Abordagem Viável

A chave para a sinterização sem pressão é criar um ambiente onde a difusão atômica possa ocorrer de forma eficiente sem a ajuda de força externa.

Força Motriz: Energia de Superfície

Um pó fino tem uma enorme quantidade de área de superfície, o que corresponde a um alto estado de energia de superfície. Os sistemas na natureza tendem a se mover para seu estado de energia mais baixo. Ao se fundir e reduzir a área de superfície total, o material atinge um estado mais estável e de menor energia. O calor simplesmente atua como o catalisador que fornece a energia de ativação para que esse processo natural ocorra.

A Importância do Controle da Atmosfera

A sinterização sem pressão é frequentemente realizada em um vácuo ou em uma atmosfera inerte controlada. Remover gases atmosféricos como o oxigênio é fundamental, pois esses gases podem reagir com o material quente, formando camadas de óxido nas superfícies das partículas. Essas camadas atuam como barreiras que impedem a difusão e a ligação dos átomos, interrompendo efetivamente o processo de sinterização.

Seleção de Material e Auxiliares de Sinterização

Este método é particularmente eficaz para materiais com alta mobilidade atômica intrínseca, como certos compósitos metal-cerâmicos. Para aprimorar o processo para outros materiais, os engenheiros às vezes introduzem auxiliares de sinterização em nanopartículas. Essas partículas ultrafinas se misturam com o pó principal e facilitam a difusão, permitindo a densificação em temperaturas mais baixas.

Entendendo as Compensações

A escolha da sinterização sem pressão envolve um conjunto claro de vantagens e limitações que devem ser ponderadas em relação aos objetivos do projeto.

Vantagem: Simplicidade e Complexidade da Forma

O principal benefício é a capacidade de criar formas complexas. Sem a necessidade de aplicar pressão externa uniforme, há menos risco de fraturar ou distorcer designs intrincados durante a consolidação. Isso o torna ideal para componentes feitos por impressão 3D ou moldagem.

Vantagem: Menor Custo de Equipamento

Fornos de sinterização são caros, mas prensas de sinterização de alta pressão são significativamente mais caras. Eliminar a necessidade de prensas mecânicas maciças pode reduzir substancialmente os custos de capital e operacionais.

Limitação: Menor Densidade Final

Sem força externa para compactar fisicamente as partículas, a sinterização sem pressão pode não atingir a mesma densidade final que os métodos assistidos por pressão. Alguma porosidade residual pode permanecer, o que pode impactar propriedades mecânicas como resistência e dureza.

Limitação: Tempos de Processamento Mais Longos

Depender apenas da difusão térmica pode ser um processo mais lento. Atingir uma peça de alta densidade pode exigir manter o material em alta temperatura por um longo período, o que pode aumentar o consumo de energia e os tempos de ciclo.

Fazendo a Escolha Certa Para Seu Objetivo

A decisão de usar a sinterização sem pressão depende do resultado desejado para o componente final.

- Se seu foco principal é alcançar densidade e resistência máximas: A sinterização assistida por pressão é frequentemente a escolha superior, pois compacta ativamente o material, minimizando a porosidade.

- Se seu foco principal é produzir formas complexas ou trabalhar com materiais frágeis: A sinterização sem pressão oferece uma vantagem significativa ao evitar o estresse mecânico da força externa.

- Se seu foco principal é a relação custo-benefício para materiais adequados: A sinterização sem pressão pode reduzir os custos de equipamento e ferramental ao eliminar a necessidade de sistemas de alta pressão.

Em última análise, entender a interação entre temperatura, propriedades do material e difusão atômica permite que você selecione a técnica de consolidação mais eficaz para seu objetivo de engenharia específico.

Tabela de Resumo:

| Aspecto | Sinterização Sem Pressão |

|---|---|

| Processo | Usa apenas calor, sem pressão externa |

| Impulso Chave | Difusão atômica para reduzir a energia de superfície |

| Ideal Para | Formas complexas, materiais frágeis |

| Atmosfera Típica | Vácuo ou gás inerte |

| Vantagem Principal | Menor custo de equipamento, complexidade de forma |

| Limitação Principal | Menor densidade final em comparação com métodos pressurizados |

Precisa consolidar componentes em pó complexos sem o alto custo de equipamentos de pressão?

Na KINTEK, somos especializados em soluções avançadas de processamento térmico para laboratórios. Nossa experiência em sinterização sem pressão pode ajudá-lo a obter peças fortes e coerentes a partir de compósitos metal-cerâmicos e outros materiais, perfeitas para designs intrincados e projetos sensíveis ao custo.

Entre em contato com nossos especialistas hoje mesmo para discutir como nossos equipamentos de laboratório e consumíveis podem otimizar seu processo de sinterização e atender aos seus objetivos específicos de ciência dos materiais.

Guia Visual

Produtos relacionados

- Forno de Sinterização de Porcelana Dental a Vácuo

- Forno de Cerâmica de Porcelana Dentária de Zircônia para Sinterização em Consultório com Transformador

- Pequeno Forno de Tratamento Térmico a Vácuo e Sinterização de Fio de Tungstênio

- Forno de Sinterização de Fio de Molibdênio a Vácuo para Tratamento Térmico a Vácuo e Sinterização de Fio de Molibdênio

- Forno de Sinterização por Plasma de Faísca Forno SPS

As pessoas também perguntam

- Como o controle preciso de temperatura impacta a sinterização de ligas TiAl? Domine o Desenvolvimento da Microestrutura

- Qual é a função de um forno de porcelana? Queima de Precisão para Restaurações Dentárias Realistas

- Por que a porcelana é cozida a vácuo? Para Eliminar a Porosidade para Força Superior e Translúcidez

- Por que um forno de mais de 1000°C é necessário para LLZO/LLTO? Dominando a Sinterização de Alta Temperatura para Eletrólitos Cerâmicos

- Qual é a diferença entre VAR e VIM? Variáveis Vimscript Legadas vs. API Moderna do Neovim