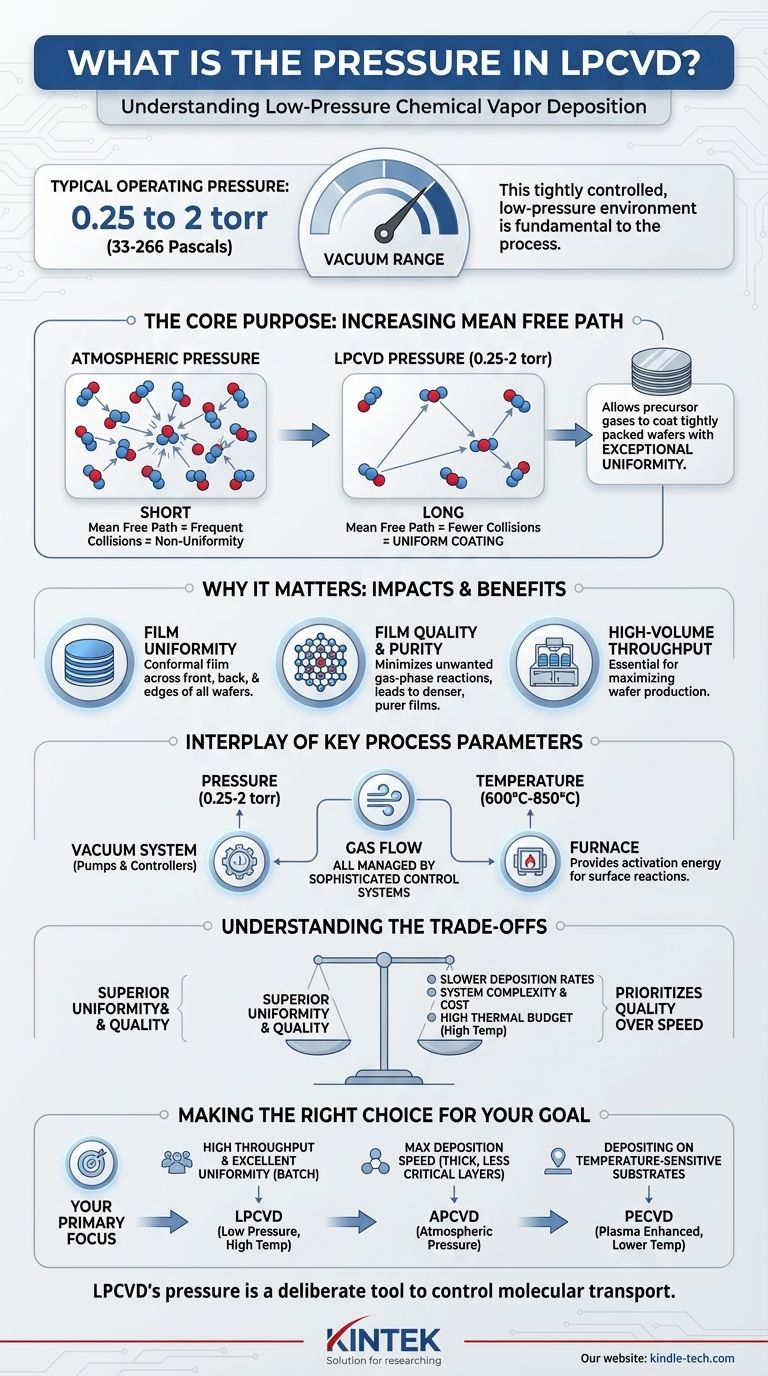

A pressão de operação típica para a Deposição Química a Vapor de Baixa Pressão (LPCVD) se enquadra em uma faixa de vácuo rigidamente controlada de 0,25 a 2 torr (aproximadamente 33 a 266 Pascais). Este ambiente de baixa pressão é fundamental para o processo, diferenciando-o dos métodos de pressão atmosférica e permitindo suas principais vantagens na fabricação de semicondutores.

O propósito central de usar baixa pressão no LPCVD não é arbitrário; é uma escolha estratégica para aumentar o "caminho livre médio" das moléculas de gás. Isso permite que os gases precursores revistam wafers densamente empilhados com uniformidade excepcional, tornando-o um pilar para a deposição de filmes de alto volume e alta qualidade.

Por que esta faixa de pressão específica é importante

A decisão de operar em vácuo é central para como o LPCVD alcança seus resultados. A pressão dita diretamente o comportamento dos gases reativos dentro da câmara, influenciando tudo, desde a qualidade do filme até o rendimento da fabricação.

O papel crítico do caminho livre médio

O caminho livre médio é a distância média que uma molécula de gás percorre antes de colidir com outra. Este conceito é a chave para entender o LPCVD.

Na pressão atmosférica, o caminho livre médio é extremamente curto, o que significa que as moléculas colidem constantemente. Isso leva a reações em fase gasosa e deposição não uniforme.

Ao reduzir a pressão para a faixa de 0,25-2 torr, diminuímos drasticamente o número de moléculas de gás na câmara. Isso estende o caminho livre médio, permitindo que as moléculas viajem mais longe sem interferência antes de atingir uma superfície.

O impacto na uniformidade do filme

Um longo caminho livre médio é o que permite a excepcional uniformidade do filme do LPCVD. Os gases precursores podem viajar profundamente nos espaços entre os wafers que são empilhados verticalmente e próximos uns dos outros.

Isso garante que todas as superfícies — frontal, traseira e bordas — recebam uma concentração semelhante de reagentes, resultando em um filme altamente conformacional e uniforme em cada wafer do lote. Essa capacidade é essencial para maximizar o rendimento do wafer.

Melhorando a qualidade e pureza do filme

A baixa pressão minimiza reações indesejadas em fase gasosa. Em vez de reagir no espaço entre os wafers, a reação química é projetada para ocorrer principalmente na superfície quente do wafer.

Este processo limitado pela reação superficial leva a um filme mais denso, mais estequiométrico e de maior pureza, com melhores propriedades elétricas e mecânicas em comparação com filmes crescidos em ambientes de alta pressão.

A interação dos principais parâmetros do processo

A pressão não funciona isoladamente. Faz parte de um sistema cuidadosamente equilibrado com temperatura e fluxo de gás, tudo gerenciado por sistemas de controle sofisticados.

A função dos sistemas de vácuo

Alcançar e manter essa baixa pressão requer um sistema de vácuo robusto. Bombas de vácuo são usadas para evacuar a câmara, enquanto sistemas de controle de pressão precisos modulam o fluxo de gás e a velocidade de bombeamento para manter a pressão constante durante todo o processo de deposição.

A necessidade de alta temperatura

A faixa de temperatura de referência de 600°C a 850°C está diretamente ligada ao ambiente de baixa pressão. A redução da pressão também reduz a transferência de energia térmica dentro da câmara.

Portanto, altas temperaturas são necessárias para fornecer a energia de ativação necessária para que a reação química prossiga eficientemente na superfície do wafer.

Compreendendo as compensações

Embora altamente eficaz, a abordagem de baixa pressão do LPCVD vem com compromissos inerentes que a tornam adequada para algumas aplicações, mas não para outras.

Taxas de deposição mais lentas

Uma compensação primária da redução da concentração de reagentes (ou seja, diminuição da pressão) é uma taxa de deposição mais lenta em comparação com o CVD de Pressão Atmosférica (APCVD). O processo prioriza a qualidade e a uniformidade em detrimento da velocidade bruta.

Complexidade e custo do sistema

Operar sob vácuo introduz uma complexidade significativa no equipamento. A necessidade de bombas de vácuo de alto desempenho, vedações e sistemas de controle avançados aumenta os custos de capital e manutenção de um sistema LPCVD.

Limitações do orçamento térmico

As altas temperaturas exigidas para o LPCVD podem ser uma limitação. Este alto "orçamento térmico" pode danificar estruturas previamente fabricadas em um wafer ou ser incompatível com substratos sensíveis à temperatura.

Fazendo a escolha certa para o seu objetivo

A pressão de operação é uma característica definidora de uma técnica de deposição. Seu objetivo específico determina se o ambiente de baixa pressão do LPCVD é a escolha correta.

- Se seu foco principal é alto rendimento e excelente uniformidade de filme em muitos wafers: O LPCVD é a escolha superior devido à sua capacidade de processar lotes verticais densamente empilhados.

- Se seu foco principal é a velocidade máxima de deposição para camadas espessas e menos críticas: Um processo de pressão atmosférica (APCVD) pode ser mais eficiente, embora à custa da qualidade e conformidade do filme.

- Se seu foco principal é depositar filmes em substratos sensíveis à temperatura: Você deve considerar o CVD Aprimorado por Plasma (PECVD), que usa energia de plasma em vez de alto calor para impulsionar a reação em temperaturas mais baixas.

Em última análise, entender que a pressão do LPCVD é uma ferramenta deliberada para controlar o transporte molecular é a chave para alavancar o processo de forma eficaz.

Tabela Resumo:

| Parâmetro | Faixa Típica de LPCVD | Propósito e Impacto |

|---|---|---|

| Pressão de Operação | 0,25 - 2 torr | Aumenta o caminho livre médio para uniformidade e conformidade excepcionais do filme. |

| Temperatura | 600°C - 850°C | Fornece energia de ativação para reações superficiais no ambiente de baixa pressão. |

| Vantagem Principal | Excelente cobertura de degrau e uniformidade de lote | Ideal para fabricação de semicondutores de alto volume. |

| Principal Compensação | Taxa de deposição mais lenta | Sacrifica a velocidade pela máxima qualidade e conformidade do filme. |

Precisa de deposição de filme precisa e de alta qualidade para o seu laboratório? O ambiente de pressão controlada do LPCVD é crítico para o sucesso. A KINTEK é especializada em equipamentos de laboratório de alto desempenho, incluindo sistemas de vácuo e térmicos essenciais para processos como o LPCVD. Deixe nossos especialistas ajudá-lo a selecionar o equipamento certo para alcançar uniformidade e rendimento superiores em sua pesquisa de semicondutores ou materiais.

Entre em contato com nossa equipe hoje para discutir suas necessidades específicas de laboratório e descobrir como as soluções da KINTEK podem aprimorar sua pesquisa e desenvolvimento.

Guia Visual

Produtos relacionados

- Forno de Tubo CVD Versátil Feito Sob Medida para Equipamentos de Sistema de Deposição Química em Fase de Vapor

- Forno de Tubo CVD de Câmara Dividida com Estação de Vácuo Sistema de Deposição Química em Fase de Vapor Equipamento Máquina

- Forno Tubular Dividido de 1200℃ com Tubo de Quartzo Forno Tubular de Laboratório

- Fornalha Vertical de Tubo Laboratorial

- Forno de Tubo de Laboratório de Alta Temperatura de 1400℃ com Tubo de Alumina

As pessoas também perguntam

- Por que um banho de água com temperatura constante é usado para o armazenamento de precursores em CVD? Alcançar deposição estável de SiC nanocristalino

- O que é Deposição Química em Fase Vapor Induzida por Laser (LCVD)? Engenharia de Filmes Finos e Partículas de Precisão

- Qual é o propósito da CVD? Cultivar filmes finos de alto desempenho com precisão atômica

- Por que os catalisadores metálicos são essenciais para a criação de grafeno através do processo CVD? Desbloqueie a Síntese de Grafeno de Alta Qualidade

- Como uma câmara de reação de alto vácuo contribui para a preparação de revestimentos de diamante via CVD? Desbloqueie a Ultra-Dureza

- Qual substrato é usado na CVD? A Fundação para Filmes Finos de Alta Qualidade

- Por que aquecer as linhas de transporte ALD/CVD? Prevenir a Condensação do Precursor e Garantir a Uniformidade do Filme Fino

- O que é deposição de filme fino usando CVD? O Guia Definitivo para Revestimentos de Alto Desempenho