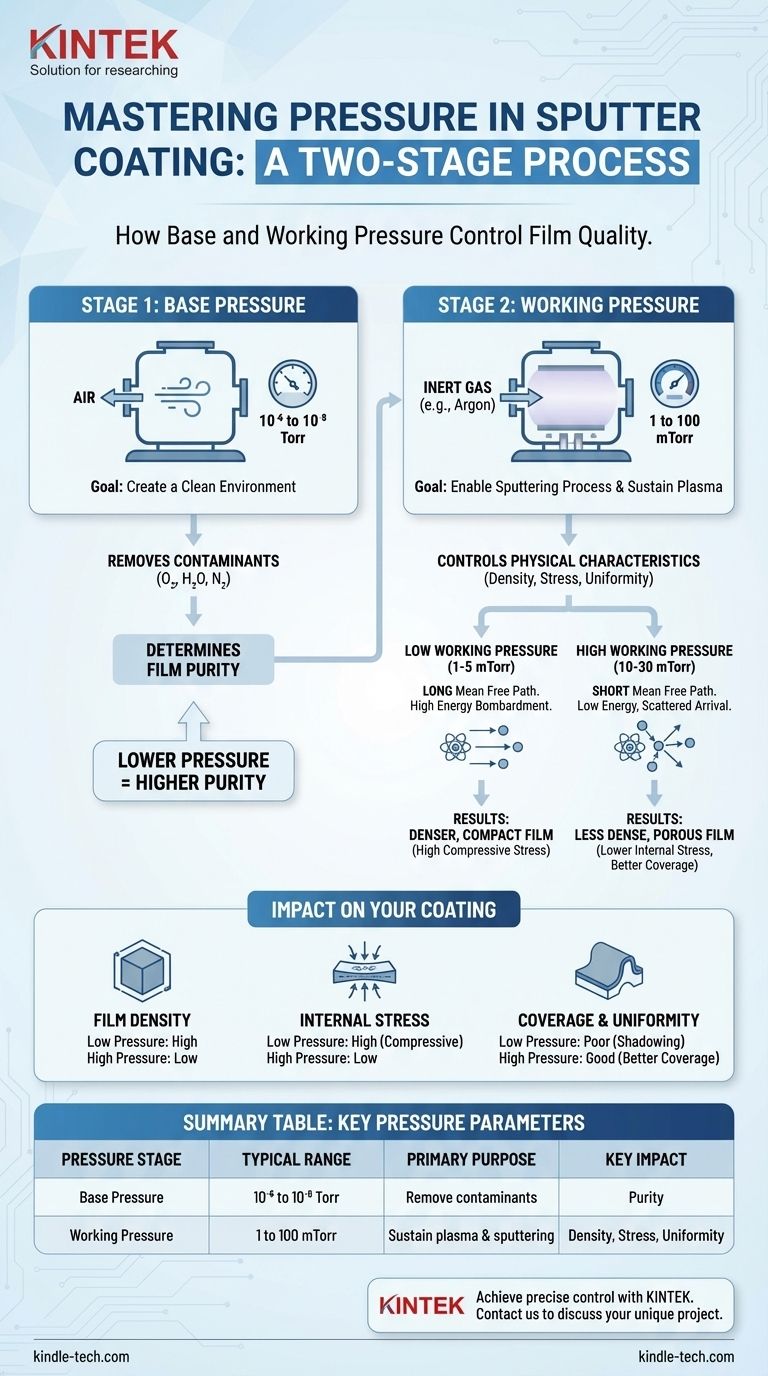

No revestimento por pulverização catódica, a pressão não é um valor único, mas um processo de duas etapas. O sistema primeiro atinge um alto vácuo conhecido como pressão base para garantir a pureza. Em seguida, um gás inerte é introduzido para atingir uma pressão de trabalho (ou pressão de processo) mais alta para criar o plasma e iniciar a pulverização do material alvo.

A pressão base inicial determina a pureza do revestimento, enquanto a pressão de trabalho subsequente controla as características físicas do filme depositado, como sua densidade, tensão e uniformidade.

Os Dois Regimes Críticos de Pressão na Pulverização Catódica

Compreender a distinção entre pressão base e pressão de trabalho é fundamental para controlar o resultado de qualquer processo de pulverização catódica. Cada um serve a um propósito distinto e crítico.

Pressão Base: Criando um Ambiente Limpo

A pressão base é o nível de vácuo atingido na câmara antes da introdução do gás de pulverização.

Seu único propósito é remover moléculas atmosféricas e outros contaminantes, como oxigênio, vapor d'água e nitrogênio. Essas partículas podem reagir com o material pulverizado e ser incorporadas ao filme como impurezas.

Uma pressão base mais baixa resulta em um filme mais puro e de maior qualidade. Para muitas aplicações, é necessária uma pressão base na faixa de 10⁻⁶ a 10⁻⁸ Torr.

Pressão de Trabalho: Habilitando o Processo de Pulverização Catódica

Uma vez atingida uma pressão base suficiente, um gás inerte (tipicamente Argônio) é sangrado para a câmara para elevar a pressão à pressão de trabalho.

Essa pressão, tipicamente entre 1 e 100 millitorr (mTorr), é necessária para sustentar o plasma que bombardeia o material alvo, ejetando os átomos que formarão o revestimento. A escolha da pressão de trabalho é um parâmetro crítico do processo.

Como a Pressão de Trabalho Impacta Diretamente Seu Revestimento

A pressão de trabalho influencia diretamente como os átomos pulverizados viajam do alvo para sua amostra, o que por sua vez dita as propriedades finais do filme.

O Caminho Livre Médio dos Átomos Pulverizados

O princípio físico chave em jogo é o caminho livre médio (MFP)—a distância média que uma partícula percorre antes de colidir com outra.

Em pressões de trabalho mais baixas (por exemplo, 1-5 mTorr), a câmara tem menos átomos de gás. As partículas pulverizadas têm um MFP longo, permitindo que viajem diretamente para o substrato com alta energia cinética.

Em pressões de trabalho mais altas (por exemplo, 10-30 mTorr), a câmara é mais densa com átomos de gás. As partículas pulverizadas têm um MFP curto, fazendo com que sofram muitas colisões, percam energia e cheguem ao substrato de múltiplos ângulos.

Impacto na Densidade e Tensão do Filme

A energia das partículas que chegam tem um efeito profundo na microestrutura do filme.

Um processo de baixa pressão resulta em bombardeio de partículas de alta energia, criando um filme mais denso e compacto. Essa alta energia, no entanto, também pode induzir maior tensão compressiva, o que pode fazer com que o filme descasque ou rache.

Um processo de alta pressão leva à deposição de partículas de baixa energia. Isso produz um filme menos denso e mais poroso que tipicamente exibe menor tensão interna.

Impacto na Taxa de Deposição

A relação entre pressão e taxa de deposição não é linear. Pouca pressão significa que não há íons de gás suficientes para pulverizar o alvo de forma eficaz.

Por outro lado, uma pressão excessivamente alta faz com que os átomos pulverizados sejam tão dispersos que muitos nunca chegam ao substrato, o que também reduz a taxa de deposição efetiva. Existe uma faixa de pressão ótima para maximizar a taxa para qualquer sistema dado.

Compreendendo as Compensações

Selecionar a pressão correta envolve equilibrar objetivos concorrentes. Não existe uma única pressão "melhor"; o valor ótimo depende inteiramente do resultado desejado.

Pureza vs. Tempo de Processo

Atingir um vácuo ultra-alto para uma pressão base muito baixa garante a máxima pureza do filme. No entanto, isso pode exigir um tempo de bombeamento significativo, reduzindo a produtividade. Você deve equilibrar a pureza necessária com os cronogramas práticos do processo.

Densidade do Filme vs. Tensão

Um filme denso criado em baixa pressão é excelente para aplicações de barreira. Mas se a tensão compressiva resultante for muito alta para o substrato, o filme falhará. Às vezes, um filme ligeiramente menos denso, mas mais estável, criado em alta pressão é a melhor escolha.

Cobertura vs. Propriedades do Filme

Para revestir superfícies complexas e não planas, o aumento da dispersão em pressões mais altas pode melhorar a uniformidade e a cobertura em áreas sombreadas. Esse benefício vem com o custo de menor densidade do filme e uma taxa de deposição mais lenta.

Configurando Sua Pressão para Resultados Ótimos

Para aplicar esse conhecimento, considere seu objetivo principal para o revestimento.

- Se seu foco principal é um filme de barreira denso e de alta pureza: Busque a menor pressão base possível que seu sistema possa atingir e uma baixa pressão de trabalho (tipicamente 1-5 mTorr).

- Se seu foco principal é minimizar a tensão do filme ou revestir uma forma complexa: Considere uma pressão de trabalho mais alta (por exemplo, 10-20 mTorr) para reduzir a energia das partículas e aumentar a dispersão.

- Se seu foco principal é maximizar a taxa de deposição: Você deve encontrar experimentalmente o ponto de pressão ótimo onde a eficiência de pulverização é alta, mas as perdas por dispersão ainda são mínimas.

Dominar o controle de pressão é a chave para transformar o revestimento por pulverização catódica de um processo simples em uma ferramenta de engenharia precisa.

Tabela Resumo:

| Estágio de Pressão | Faixa Típica | Propósito Principal | Impacto Chave no Revestimento |

|---|---|---|---|

| Pressão Base | 10⁻⁶ a 10⁻⁸ Torr | Remover contaminantes para um ambiente limpo | Determina a pureza do filme depositado |

| Pressão de Trabalho | 1 a 100 mTorr | Sustentar o plasma e permitir o processo de pulverização catódica | Controla densidade, tensão, uniformidade e taxa de deposição |

Pronto para alcançar controle preciso sobre seus revestimentos de filme fino?

O pulverizador catódico certo é fundamental para dominar os parâmetros de pressão para sua aplicação específica — seja você precisando de um filme de barreira denso, tensão mínima ou excelente cobertura em geometrias complexas. A KINTEK é especializada em equipamentos de laboratório de alta qualidade, incluindo pulverizadores catódicos projetados para desempenho confiável e controle preciso do processo.

Deixe nossos especialistas ajudá-lo a selecionar o sistema ideal para atender às necessidades exclusivas do seu laboratório. Entre em contato conosco hoje para discutir seu projeto e descobrir a diferença KINTEK!

Guia Visual

Produtos relacionados

- Sistema RF PECVD Deposição Química de Vapor Aprimorada por Plasma de Radiofrequência RF PECVD

- Sistema de Câmara de Deposição Química em Fase Vapor CVD Forno de Tubo PECVD com Gaseificador Líquido Máquina PECVD

- Forno de Tratamento Térmico a Vácuo e Sinterização com Pressão de Ar de 9MPa

- Equipamento de Esterilização VHP Peróxido de Hidrogênio Esterilizador de Espaço H2O2

- Forno de Tubo CVD de Câmara Dividida com Estação de Vácuo Sistema de Deposição Química em Fase de Vapor Equipamento Máquina

As pessoas também perguntam

- Quais são as desvantagens da deposição química a vapor assistida por plasma? Gerenciando as compensações da deposição em baixa temperatura

- Quais são os benefícios da PECVD? Obtenha uma Deposição Superior de Filmes Finos a Baixa Temperatura

- Como funciona o PECVD? Habilita a Deposição de Filmes Finos de Baixa Temperatura e Alta Qualidade

- Por que o PECVD comumente usa entrada de energia RF? Para Deposição Precisa de Filmes Finos em Baixa Temperatura

- Como a energia RF cria plasma? Obtenha Plasma Estável e de Alta Densidade para Suas Aplicações