Em essência, o precursor para a preparação de Nanotubos de Carbono (CNTs) é qualquer composto contendo carbono que possa ser decomposto para liberar átomos de carbono sob condições de reação específicas. Os precursores mais comuns são hidrocarbonetos simples como metano, etileno e acetileno, ou álcoois como etanol. Essas substâncias são tipicamente introduzidas em estado gasoso em um reator de alta temperatura, onde se decompõem e formam os blocos de construção para os CNTs.

A escolha de um precursor de carbono não se trata apenas de fornecer uma fonte de carbono. É um parâmetro de processo crítico que influencia diretamente a qualidade, a estrutura, o rendimento e a temperatura de síntese dos Nanotubos de Carbono finais.

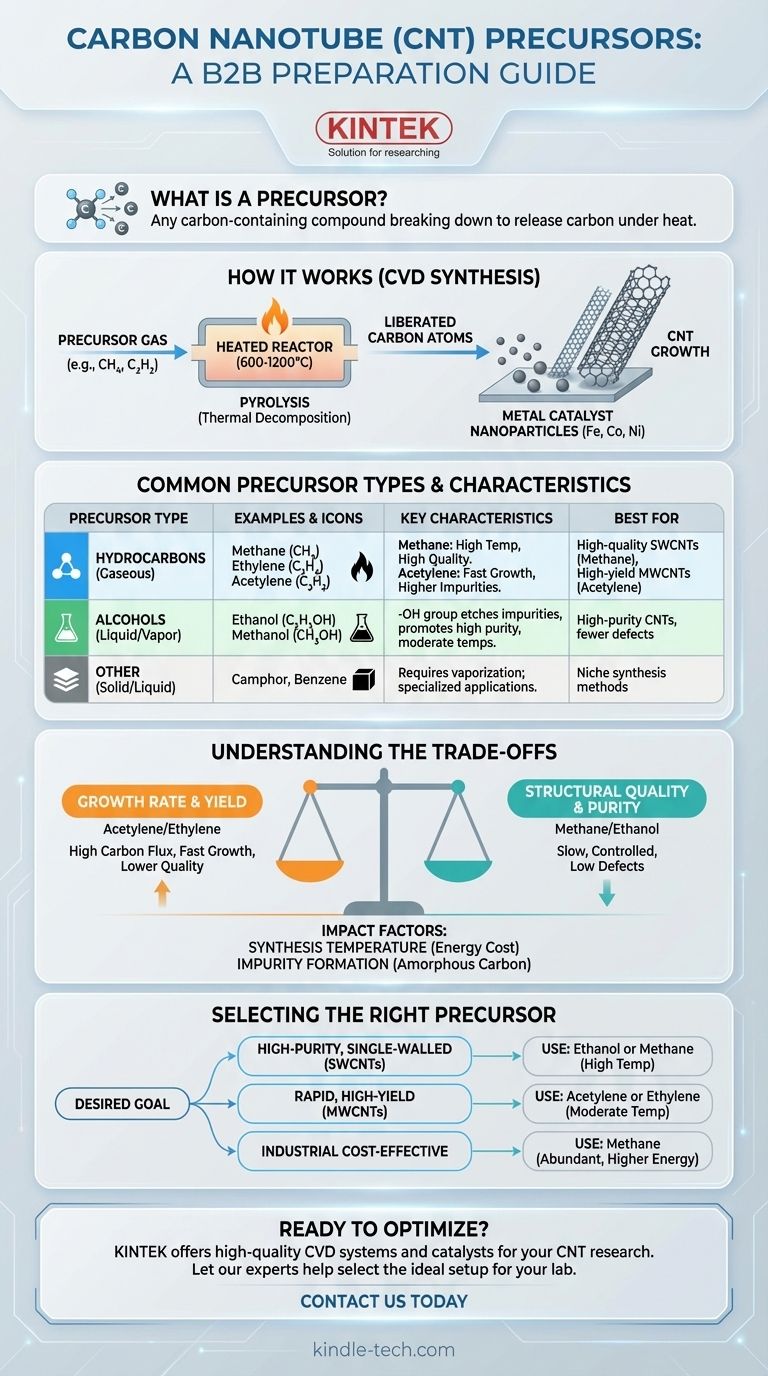

Como os Precursores Formam Nanotubos de Carbono

O método mais prevalente para sintetizar CNTs é a Deposição Química a Vapor (CVD). O papel do precursor neste processo é direto, mas crucial.

O Princípio da Decomposição Térmica

Em um reator CVD, o gás precursor é aquecido a uma temperatura muito alta, tipicamente entre 600°C e 1200°C. Esse calor intenso fornece a energia para quebrar as ligações químicas dentro das moléculas precursoras.

Este processo, conhecido como pirólise ou decomposição térmica, "craqueia" o precursor e libera átomos de carbono individuais ou pequenos radicais contendo carbono.

O Papel do Catalisador

Esses átomos de carbono recém-liberados são altamente reativos. Eles se difundem e se dissolvem em nanopartículas minúsculas de um catalisador metálico, mais comumente ferro, cobalto ou níquel.

Uma vez que a partícula catalisadora fica supersaturada com carbono, os átomos de carbono começam a precipitar. Eles se auto-organizam na estrutura hexagonal estável que forma a parede de um Nanotubo de Carbono, que então cresce para fora da partícula catalisadora.

Precursores de Carbono Comuns e Suas Características

Diferentes precursores possuem estabilidades químicas e composições distintas, o que os torna adequados para diferentes objetivos de síntese.

Hidrocarbonetos (Gasosos)

Metano ($\text{CH}_4$) é uma molécula altamente estável. Requer temperaturas muito altas (tipicamente >900°C) para se decompor, mas essa liberação de carbono lenta e controlada geralmente resulta em CNTs de alta qualidade e bem estruturados, com menos defeitos.

Etileno ($\text{C}_2\text{H}_4$) e Acetileno ($\text{C}_2\text{H}_2$) são menos estáveis que o metano. Eles se decompõem em temperaturas mais baixas, levando a uma taxa de crescimento de CNT mais rápida e maior rendimento. No entanto, essa decomposição rápida pode, às vezes, produzir mais impurezas de carbono amorfo que revestem os nanotubos.

Álcoois (Líquido/Vapor)

Etanol ($\text{C}_2\text{H}_5\text{OH}$) e Metanol ($\text{CH}_3\text{OH}$) são excelentes precursores. A presença do grupo hidroxila ($\text{-OH}$) é particularmente benéfica.

Em altas temperaturas, esse grupo pode formar vapor de água ou outras espécies contendo oxigênio. Estes atuam como um agente de corrosão suave, removendo seletivamente o carbono amorfo menos estável e ajudando a prolongar a vida útil do catalisador. Isso frequentemente resulta em CNTs de altíssima pureza.

Outros Tipos de Precursores

Embora menos comuns em configurações laboratoriais padrão, fontes sólidas como cânfora ou outros hidrocarbonetos líquidos como benzeno e xileno também podem ser usadas. Esses materiais são vaporizados ou sublimados em gás antes de serem introduzidos no reator.

Entendendo as Compensações (Trade-offs)

A escolha de um precursor envolve equilibrar fatores concorrentes. Não existe um único precursor "melhor", apenas o mais apropriado para uma aplicação específica.

Qualidade vs. Taxa de Crescimento

Muitas vezes, há uma relação inversa entre a taxa de crescimento e a qualidade estrutural.

Precursores reativos como o acetileno fornecem um fluxo de carbono muito alto, permitindo um crescimento rápido. A desvantagem é uma maior probabilidade de defeitos e formação de subprodutos. Em contraste, precursores estáveis como o metano oferecem um crescimento mais lento e controlado, o que é propício para a formação de CNTs altamente cristalinos e com poucos defeitos.

Temperatura de Síntese

A estabilidade química do precursor dita diretamente a temperatura de processo necessária. Isso tem implicações significativas para os custos de energia e os tipos de substratos que podem ser usados.

Por exemplo, um processo que requer metano a 1000°C é muito mais intensivo em energia do que um que usa acetileno a 700°C.

Formação de Impurezas

A principal impureza na síntese de CNTs é o carbono amorfo, uma forma desordenada e não grafítica de carbono. Precursores que se decompõem muito rapidamente podem depositar uma camada espessa desse material semelhante à fuligem, que é difícil de remover e degrada as propriedades do produto final.

Selecionando o Precursor Certo para o Seu Objetivo

Sua escolha deve ser guiada pelas propriedades desejadas do material CNT final e pelas restrições do seu processo.

- Se o seu foco principal são CNTs de parede única (SWCNTs) de alta pureza: Considere usar etanol ou metano em altas temperaturas, pois essas condições favorecem um crescimento mais limpo e com menos defeitos.

- Se o seu foco principal é a produção rápida e de alto rendimento de CNTs de paredes múltiplas (MWCNTs): Um hidrocarboneto mais reativo como acetileno ou etileno em temperaturas moderadas é frequentemente a escolha mais eficiente para maximizar a produção.

- Se o seu foco principal é equilibrar custo e qualidade para escalonamento industrial: O metano é frequentemente preferido devido ao seu baixo custo e abundância, apesar de exigir maior aporte de energia para a decomposição.

Em última análise, dominar a síntese de CNTs começa com a compreensão de que o precursor de carbono não é apenas um ingrediente, mas uma variável de controle crítica para ajustar o produto final.

Tabela Resumo:

| Tipo de Precursor | Exemplos Comuns | Características Principais | Melhor Para |

|---|---|---|---|

| Hidrocarbonetos (Gasosos) | Metano ($\text{CH}_4$), Etileno ($\text{C}_2\text{H}_4$), Acetileno ($\text{C}_2\text{H}_2$) | Metano: Alta temperatura, alta qualidade. Acetileno: Crescimento rápido, impurezas maiores. | SWCNTs de alta qualidade (Metano) ou MWCNTs de alto rendimento (Acetileno). |

| Álcoois (Líquido/Vapor) | Etanol ($\text{C}_2\text{H}_5\text{OH}$), Metanol ($\text{CH}_3\text{OH}$) | Grupo $\text{-OH}$ corrói impurezas, promove CNTs de alta pureza, temperaturas moderadas. | CNTs de alta pureza com menos defeitos. |

| Outros (Sólido/Líquido) | Cânfora, Benzeno, Xileno | Requer vaporização; usado em métodos de síntese especializados. | Métodos de síntese de nicho. |

Pronto para Otimizar Seu Processo de Síntese de CNTs?

O precursor certo é fundamental para alcançar seus objetivos específicos de Nanotubo de Carbono — seja alta pureza, rendimento rápido ou escalonamento econômico. A KINTEK é especializada em fornecer os equipamentos de laboratório e consumíveis de alta qualidade, incluindo sistemas CVD e catalisadores, necessários para dominar sua preparação de CNTs.

Deixe nossos especialistas ajudá-lo a selecionar a configuração ideal para suas necessidades de pesquisa ou produção. Entre em contato conosco hoje para discutir como podemos apoiar o sucesso do seu laboratório!

Guia Visual

Produtos relacionados

- Forno de Tubo CVD Versátil Feito Sob Medida para Equipamentos de Sistema de Deposição Química em Fase de Vapor

- Forno de Tubo CVD de Câmara Dividida com Estação de Vácuo Sistema de Deposição Química em Fase de Vapor Equipamento Máquina

- Forno Tubo de Vácuo de Laboratório de Alta Pressão Forno Tubular de Quartzo

- Forno Tubular de Laboratório Vertical de Quartzo

- Forno de Tratamento Térmico a Vácuo com Revestimento de Fibra Cerâmica

As pessoas também perguntam

- Por que os nanotubos de carbono são importantes na indústria? Desbloqueando o Desempenho de Materiais de Próxima Geração

- Qual a temperatura máxima que os nanotubos de carbono no ar conseguem suportar? Compreendendo o Limite de Oxidação

- O que é o método do catalisador flutuante? Um guia para a produção de CNT de alto rendimento

- Quais são os métodos de produção de CNTs? CVD escalável versus técnicas laboratoriais de alta pureza

- Como a quiralidade afeta os nanotubos de carbono? Ela determina se são metálicos ou semicondutores