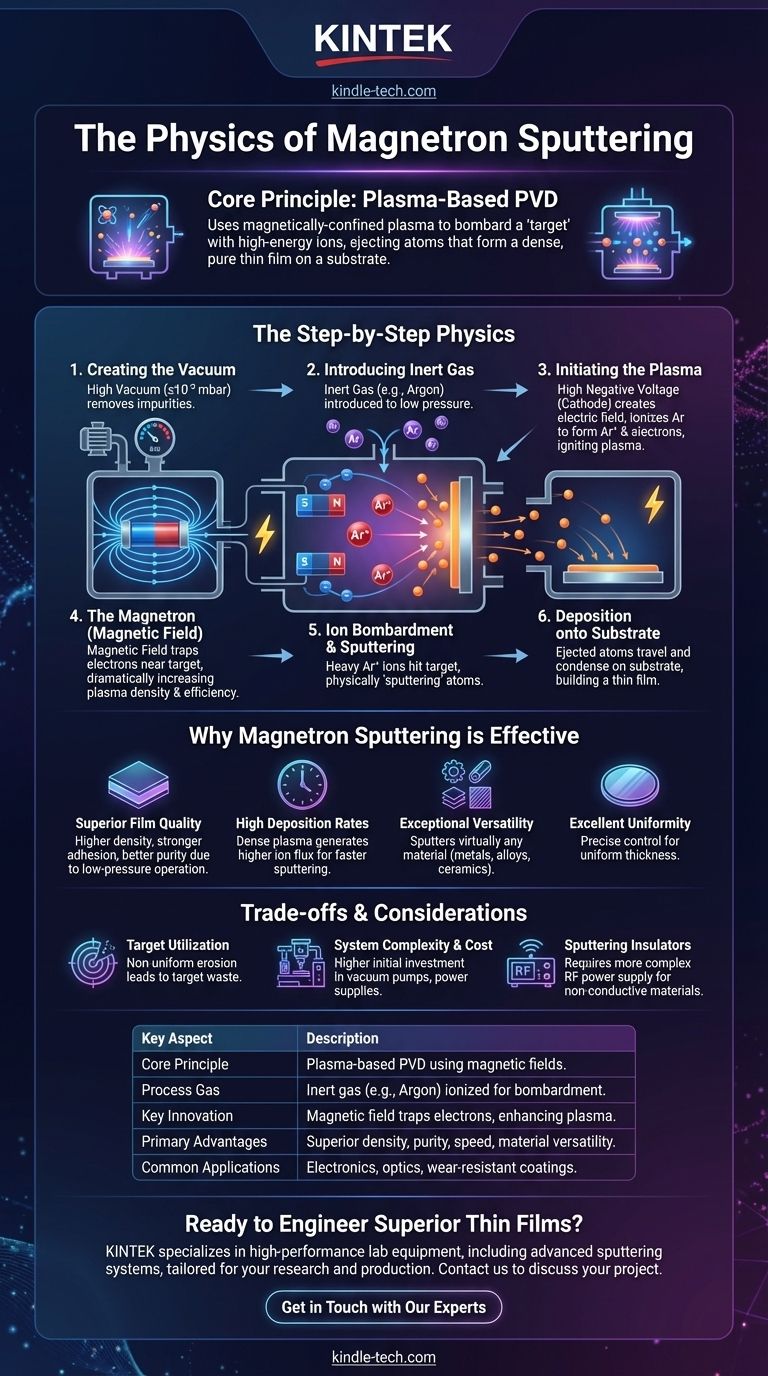

Em sua essência, a pulverização catódica por magnetron é uma técnica de deposição física de vapor (PVD) baseada em plasma. Ela usa plasma magneticamente confinado para bombardear uma fonte de material, conhecida como "alvo", com um fluxo contínuo de íons de alta energia. Essa colisão ejeta fisicamente átomos do alvo, que então viajam através de um vácuo e se depositam em um substrato, formando um filme fino excepcionalmente denso, puro e uniforme.

A inovação crítica da pulverização catódica por magnetron é o uso de um campo magnético para prender elétrons perto da superfície do alvo. Isso aumenta drasticamente a eficiência do plasma, permitindo altas taxas de deposição em pressões de gás mais baixas, o que é a chave fundamental para criar filmes de maior qualidade.

A Física Fundamental: Uma Análise Passo a Passo

Para entender como funciona a pulverização catódica por magnetron, é melhor dividi-la na sequência de eventos físicos que ocorrem dentro da câmara de deposição.

Passo 1: Criando o Ambiente de Vácuo

Primeiro, a câmara de processo é bombeada para um alto vácuo (tipicamente 10⁻³ mbar ou inferior). Este passo crucial remove gases residuais como oxigênio, vapor d'água e outras impurezas que poderiam contaminar o filme final.

Passo 2: Introduzindo o Gás Inerte

Um gás inerte, mais comumente Argônio (Ar), é então introduzido na câmara, elevando a pressão para um nível baixo cuidadosamente controlado (cerca de 10⁻¹ a 10⁻³ mbar). O Argônio é escolhido porque é quimicamente não reativo e tem uma massa atômica relativamente alta, tornando-o eficaz para o processo de bombardeamento.

Passo 3: Iniciando o Plasma

Uma alta voltagem DC ou RF negativa é aplicada ao material alvo, que atua como o cátodo. Isso cria um poderoso campo elétrico que acelera os elétrons perdidos presentes no gás.

Esses elétrons de alta velocidade colidem com átomos neutros de Argônio, desalojando um elétron da órbita do átomo. Este evento cria duas novas partículas: um íon de Argônio (Ar⁺) carregado positivamente e outro elétron livre. Este processo se repete, criando uma cascata que rapidamente acende e sustenta uma descarga de plasma brilhante.

Passo 4: O Papel do Campo Magnético (O "Magnetron")

Este é o passo definidor do processo. Um conjunto de poderosos ímãs permanentes é colocado atrás do alvo. Isso cria um campo magnético que se projeta na frente da superfície do alvo.

Este campo magnético aprisiona os elétrons leves e de movimento rápido em um caminho espiral muito próximo ao alvo. Ao confinar os elétrons, seu comprimento de caminho é drasticamente aumentado, elevando vastamente a probabilidade de colidirem e ionizarem mais átomos de Argônio. Isso cria um plasma muito mais denso e estável exatamente onde é mais necessário.

Passo 5: Bombardeamento Iônico e Pulverização

Os íons de Argônio pesados e carregados positivamente (Ar⁺) são amplamente inalterados pelo campo magnético, mas são fortemente atraídos pela alta voltagem negativa do alvo.

Eles aceleram diretamente para a superfície do alvo com energia cinética significativa. Este impacto transfere momento para os átomos do material alvo, ejetando-os fisicamente ou "pulverizando-os" da superfície.

Passo 6: Deposição no Substrato

Os átomos do alvo ejetados viajam em linha reta através do ambiente de baixa pressão até atingirem o substrato (o objeto que está sendo revestido).

Ao chegar, eles se condensam na superfície, construindo gradualmente um filme fino, uma camada atômica por vez. A alta energia desses átomos que chegam ajuda a formar filmes muito densos e fortemente aderidos.

Por Que a Pulverização Catódica por Magnetron é Tão Eficaz

A física subjacente leva diretamente às principais vantagens da técnica em ambientes industriais e de pesquisa.

Qualidade Superior do Filme

Como o campo magnético torna o plasma tão eficiente, o processo pode ser executado em pressões de gás mais baixas. Isso significa que os átomos pulverizados são menos propensos a colidir com as moléculas de gás a caminho do substrato, permitindo que cheguem com maior energia. Isso resulta em filmes com maior densidade, maior adesão e melhor pureza.

Altas Taxas de Deposição

O plasma denso e magneticamente confinado gera um fluxo muito maior de íons bombardeando o alvo em comparação com a pulverização catódica de diodo simples. Isso se traduz diretamente em uma taxa de pulverização mais rápida e tempos de revestimento significativamente reduzidos, tornando-o ideal para produção em massa.

Versatilidade Excepcional de Materiais

A pulverização catódica é um processo físico, não químico ou térmico. Ela depende puramente da transferência de momento. Isso significa que praticamente qualquer material pode ser pulverizado, incluindo metais de alto ponto de fusão, ligas e até cerâmicas isolantes (usando fontes de alimentação RF).

Excelente Uniformidade e Controle

Os parâmetros do processo — voltagem, pressão e fluxo de gás — podem ser precisamente controlados para obter espessuras de filme altamente uniformes e repetíveis em grandes áreas de superfície, o que é crítico para aplicações em eletrônica e óptica.

Compreendendo as Compensações e Considerações

Embora poderosa, a técnica não está isenta de limitações. A objetividade exige que elas sejam reconhecidas.

Utilização do Material Alvo

O campo magnético confina o plasma a uma área específica, levando à erosão não uniforme do alvo, muitas vezes em um padrão de "pista de corrida". Isso significa que uma parte significativa do caro material alvo pode não ser utilizada, o que afeta a relação custo-benefício.

Complexidade e Custo do Sistema

Um sistema de pulverização catódica por magnetron requer um investimento significativo em bombas de vácuo, fontes de alimentação de alta voltagem, conjuntos magnéticos e sistemas de controle de processo. O custo de capital inicial é maior do que para alguns métodos de revestimento mais simples.

Pulverização de Isoladores

O processo básico de pulverização catódica DC descrito acima funciona apenas para alvos eletricamente condutores. Para depositar materiais isolantes como cerâmicas, é necessária uma fonte de alimentação de Radiofrequência (RF) mais complexa e cara para evitar o acúmulo de carga positiva na superfície do alvo, o que de outra forma interromperia o processo.

Fazendo a Escolha Certa para o Seu Objetivo

Compreender a física permite alinhar a técnica com as suas necessidades específicas de aplicação.

- Se o seu foco principal são revestimentos de alta pureza e densidade para eletrônica ou óptica: A pulverização catódica por magnetron é uma escolha superior devido à sua operação de baixa pressão e deposição de alta energia.

- Se o seu foco principal é depositar ligas complexas com composição precisa: A natureza física da pulverização catódica garante que a estequiometria do material seja transferida com precisão do alvo para o filme.

- Se o seu foco principal é revestir uma forma simples com um metal de baixo ponto de fusão ao menor custo: Uma técnica mais simples, como a evaporação térmica, pode ser uma alternativa mais econômica.

Ao compreender a interação de plasma, campos elétricos e confinamento magnético, você pode alavancar a pulverização catódica por magnetron para obter superfícies precisamente projetadas para as aplicações mais exigentes.

Tabela Resumo:

| Aspecto Chave | Descrição |

|---|---|

| Princípio Central | Deposição Física de Vapor (PVD) baseada em plasma, usando campos magnéticos para aumentar a eficiência. |

| Gás de Processo | Gás inerte (tipicamente Argônio) ionizado para criar um plasma para bombardear o material alvo. |

| Inovação Chave | Campo magnético aprisiona elétrons, criando um plasma denso para altas taxas de deposição em baixa pressão. |

| Vantagens Principais | Densidade, pureza e adesão superiores do filme, altas taxas de deposição e versatilidade excepcional de materiais. |

| Aplicações Comuns | Eletrônica, óptica, revestimentos resistentes ao desgaste e pesquisa de materiais avançados. |

Pronto para projetar filmes finos superiores para sua pesquisa ou produção?

O controle preciso e os resultados de alta qualidade da pulverização catódica por magnetron são essenciais para o avanço da tecnologia em semicondutores, energia renovável e dispositivos médicos. Na KINTEK, somos especializados no fornecimento de equipamentos de laboratório de alto desempenho, incluindo sistemas de pulverização catódica avançados e consumíveis, adaptados às necessidades exatas do seu laboratório.

Nossos especialistas podem ajudá-lo a selecionar o sistema certo para obter os revestimentos densos, puros e uniformes críticos para o seu sucesso. Entre em contato conosco hoje para discutir seu projeto e descobrir como as soluções KINTEK podem aprimorar suas capacidades.

Entre em Contato com Nossos Especialistas

Guia Visual

Produtos relacionados

- Sistema RF PECVD Deposição Química de Vapor Aprimorada por Plasma de Radiofrequência RF PECVD

- Sistema de Câmara de Deposição Química em Fase Vapor CVD Forno de Tubo PECVD com Gaseificador Líquido Máquina PECVD

- Forno de Tubo CVD de Câmara Dividida com Estação de Vácuo Sistema de Deposição Química em Fase de Vapor Equipamento Máquina

- Prensa Térmica Hidráulica Elétrica a Vácuo para Laboratório

- Barco de Evaporação Especial de Molibdênio, Tungstênio e Tântalo

As pessoas também perguntam

- O que é o método de deposição química de vapor ativada por plasma? Uma solução de baixa temperatura para revestimentos avançados

- O que é o processo de CVD por plasma? Obtenha Deposição de Filme Fino a Baixa Temperatura

- O que são equipamentos de deposição química a vapor assistida por plasma (PECVD)? Um Guia para a Deposição de Filmes Finos a Baixa Temperatura

- Quais são os componentes do PECVD? Um Guia para Sistemas de Deposição de Filmes Finos de Baixa Temperatura

- Como a energia RF cria plasma? Obtenha Plasma Estável e de Alta Densidade para Suas Aplicações