Em sua essência, a Deposição Física de Vapor (PVD) é um processo de revestimento baseado em vácuo onde um material de fonte sólida é convertido em um vapor, transportado através de uma câmara de vácuo e condensado em um substrato para formar um filme fino e de alto desempenho. Todo esse processo ocorre em um ambiente de alto vácuo e constrói o revestimento átomo por átomo, permitindo pureza e controle excepcionais.

PVD não é uma única técnica, mas sim uma família de processos. O princípio unificador é a transformação física de um material de sólido para vapor e de volta para um filme sólido, tudo sem induzir uma reação química na superfície do substrato.

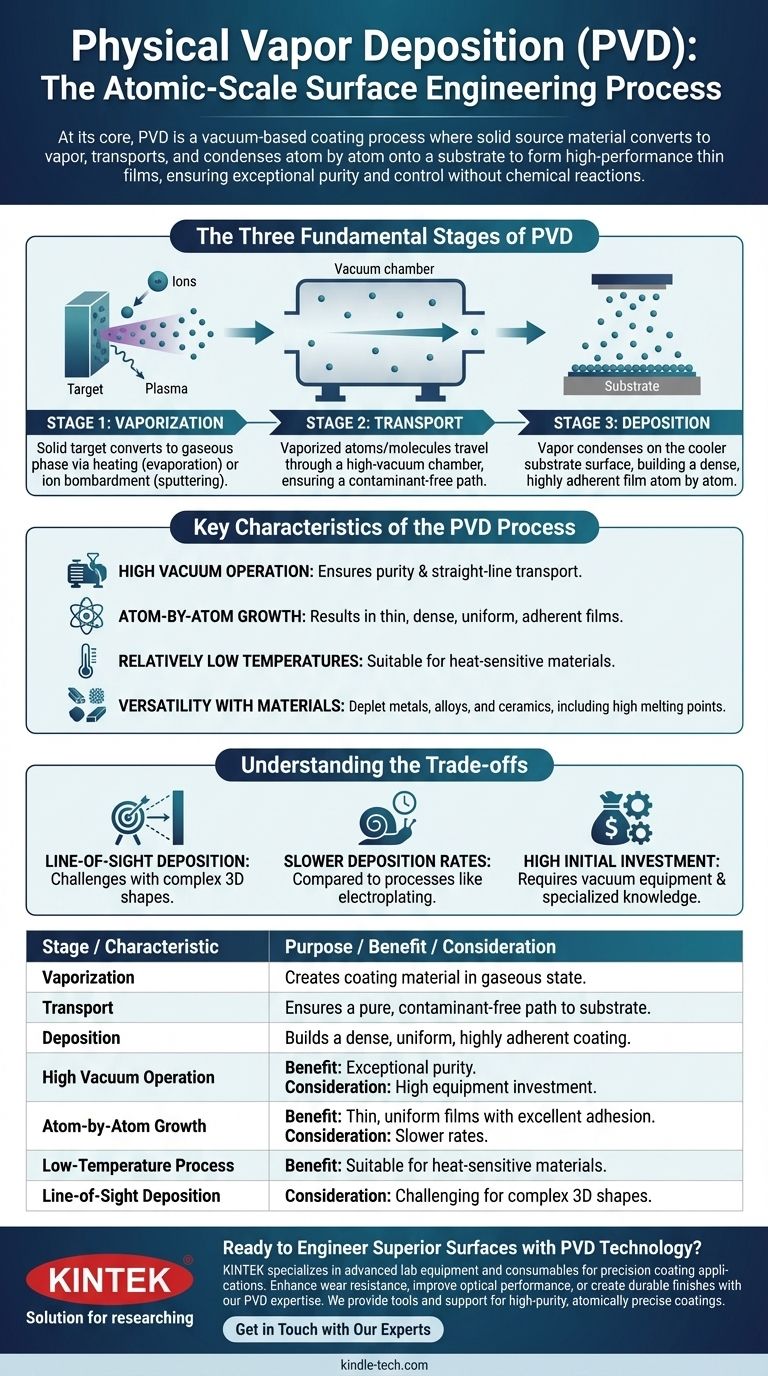

As Três Etapas Fundamentais do PVD

O processo PVD, independentemente do método específico utilizado, pode ser dividido em três estágios distintos e sequenciais. Entender essa sequência é fundamental para compreender como a tecnologia funciona.

Estágio 1: Vaporização

O processo começa convertendo um material de fonte sólida, frequentemente chamado de "alvo", em uma fase gasosa ou de vapor. O método específico usado para essa conversão é o que distingue os diferentes tipos de PVD.

Isso pode ser alcançado aquecendo o material até que ele evapore ou bombardeando-o com íons de alta energia de um plasma, o que fisicamente arranca átomos da superfície do alvo em um processo conhecido como pulverização catódica (sputtering).

Estágio 2: Transporte

Uma vez vaporizados, esses átomos ou moléculas viajam através de uma câmara de alto vácuo. O vácuo é fundamental porque remove outras partículas, como o ar, que de outra forma colidiriam e contaminariam o fluxo de vapor.

Este ambiente quase vazio garante que as partículas vaporizadas tenham um caminho limpo e desimpedido da fonte de material para o objeto que está sendo revestido (o substrato).

Estágio 3: Deposição

Quando as partículas de vapor atingem a superfície mais fria do substrato, elas condensam de volta a um estado sólido. Essa condensação constrói um filme fino, denso e altamente aderente na superfície do substrato.

Como este filme cresce um átomo de cada vez, o revestimento final é extremamente uniforme e pode ser controlado com alta precisão.

Características Principais do Processo PVD

Várias características centrais definem o PVD e o diferenciam de outros métodos de revestimento. Esses recursos são a fonte de suas vantagens exclusivas e de suas limitações específicas.

Operação em Alto Vácuo

O processo depende fundamentalmente de um ambiente de pressão muito baixa. Este vácuo garante a pureza do revestimento final ao eliminar reações potenciais com gases ambientes e permite o transporte em linha reta das partículas de vapor.

Crescimento Átomo por Átomo

O PVD constrói revestimentos camada por camada em nível atômico. Isso resulta em filmes que são excepcionalmente finos, densos e uniformes, com excelente adesão ao substrato.

Temperaturas Relativamente Baixas

Em comparação com processos como a Deposição Química de Vapor (CVD), o PVD opera em temperaturas significativamente mais baixas. Isso o torna adequado para revestir materiais sensíveis ao calor que, de outra forma, seriam danificados por processos de alta temperatura.

Versatilidade com Materiais

O PVD pode ser usado para depositar uma ampla variedade de materiais, incluindo metais, ligas e cerâmicas. É particularmente eficaz para depositar materiais com pontos de fusão muito altos que são difíceis de processar usando outros métodos.

Entendendo as Trocas (Trade-offs)

Embora poderoso, o processo PVD tem limitações inerentes que devem ser consideradas para qualquer aplicação prática.

Deposição por Linha de Visada

As partículas de vapor viajam em linha reta da fonte para o substrato. Essa natureza de "linha de visada" torna desafiador revestir uniformemente as superfícies de formas complexas e tridimensionais sem rotação e manipulação sofisticadas da peça.

Taxas de Deposição Mais Lentas

A natureza meticulosa, átomo por átomo do PVD, muitas vezes resulta em velocidades de revestimento mais lentas em comparação com processos como a galvanoplastia. Isso pode torná-lo menos econômico para aplicações que exigem filmes muito espessos.

Alto Investimento Inicial

O equipamento PVD, que requer câmaras de alto vácuo, fontes de alimentação e sistemas de controle, representa um investimento de capital significativo. A complexidade do processo exige conhecimento especializado para operar e manter.

Fazendo a Escolha Certa para o Seu Objetivo

A decisão de usar PVD é impulsionada pelo resultado desejado, pois suas propriedades o tornam ideal para aplicações específicas de alto desempenho.

- Se o seu foco principal for durabilidade e resistência ao desgaste: O PVD é o padrão para criar revestimentos extremamente duros em ferramentas de corte, implantes médicos e componentes aeroespaciais.

- Se o seu foco principal for desempenho óptico ou elétrico: O processo é essencial para depositar os filmes finos altamente puros e uniformes necessários para semicondutores, filtros ópticos e células solares.

- Se o seu foco principal for um acabamento decorativo de alta qualidade: O PVD fornece um acabamento metálico brilhante e duradouro para itens como relógios, torneiras e armas de fogo, oferecendo uma alternativa mais ecológica ao revestimento tradicional.

Ao controlar um processo puramente físico no vácuo, o PVD oferece um nível incomparável de precisão na engenharia de superfícies na escala atômica.

Tabela de Resumo:

| Estágio | Processo Chave | Propósito |

|---|---|---|

| 1. Vaporização | O material alvo sólido é convertido em vapor por evaporação ou pulverização catódica. | Cria o material de revestimento em estado gasoso. |

| 2. Transporte | As partículas de vapor viajam através de uma câmara de alto vácuo. | Garante um caminho puro e livre de contaminantes até o substrato. |

| 3. Deposição | O vapor condensa na superfície do substrato, formando um filme fino. | Constrói um revestimento denso, uniforme e altamente aderente átomo por átomo. |

| Característica Chave | Benefício | Consideração |

| Operação em Alto Vácuo | Pureza excepcional do revestimento e transporte de partículas em linha reta. | Requer investimento significativo em equipamentos. |

| Crescimento Átomo por Átomo | Filmes finos, densos e altamente uniformes com excelente adesão. | Resulta em taxas de deposição mais lentas em comparação com outros métodos. |

| Processo de Baixa Temperatura | Adequado para revestir materiais sensíveis ao calor. | - |

| Deposição por Linha de Visada | - | Pode ser desafiador para formas 3D complexas sem manipulação da peça. |

Pronto para Projetar Superfícies Superiores com a Tecnologia PVD?

A KINTEK é especializada no fornecimento de equipamentos de laboratório avançados e consumíveis para aplicações de revestimento de precisão. Se o seu objetivo é aumentar a resistência ao desgaste, melhorar o desempenho óptico ou criar acabamentos decorativos duráveis, nossa experiência em processos PVD pode ajudá-lo a alcançar resultados inigualáveis.

Nós fornecemos as ferramentas e o suporte para aproveitar revestimentos de alta pureza e precisão atômica para seus projetos mais exigentes. Entre em contato conosco hoje para discutir como nossas soluções podem atender às suas necessidades específicas de laboratório.

Entre em Contato com Nossos Especialistas

Guia Visual

Produtos relacionados

- Sistema RF PECVD Deposição Química de Vapor Aprimorada por Plasma de Radiofrequência RF PECVD

- Forno de Tubo CVD de Câmara Dividida com Estação de Vácuo Sistema de Deposição Química em Fase de Vapor Equipamento Máquina

- Sistema de Câmara de Deposição Química em Fase Vapor CVD Forno de Tubo PECVD com Gaseificador Líquido Máquina PECVD

- Equipamento de Esterilização VHP Peróxido de Hidrogênio Esterilizador de Espaço H2O2

- Bomba de Vácuo de Água Circulante para Uso Laboratorial e Industrial

As pessoas também perguntam

- Como funciona o PECVD? Habilita a Deposição de Filmes Finos de Baixa Temperatura e Alta Qualidade

- Como funciona a deposição de vapor por plasma? Uma Solução de Revestimento a Baixa Temperatura para Materiais Sensíveis

- Por que o PECVD comumente usa entrada de energia RF? Para Deposição Precisa de Filmes Finos em Baixa Temperatura

- Como a energia RF cria plasma? Obtenha Plasma Estável e de Alta Densidade para Suas Aplicações

- O que é o método de deposição química de vapor ativada por plasma? Uma solução de baixa temperatura para revestimentos avançados