Na sua essência, a Deposição Física de Vapor (PVD) é uma família de técnicas de revestimento baseadas no vácuo onde um material sólido é convertido em vapor, transportado através de uma câmara e condensado numa superfície alvo (o substrato) para formar uma película fina de alto desempenho. Este processo de deposição átomo por átomo permite um controlo extremamente preciso da espessura, estrutura e propriedades da película.

A PVD não é uma reação química. É um processo puramente físico de alteração do estado de um material — de sólido para vapor e de volta para uma película fina sólida — tornando-a uma ferramenta versátil para melhorar as propriedades da superfície de um objeto sem alterar a química fundamental do material.

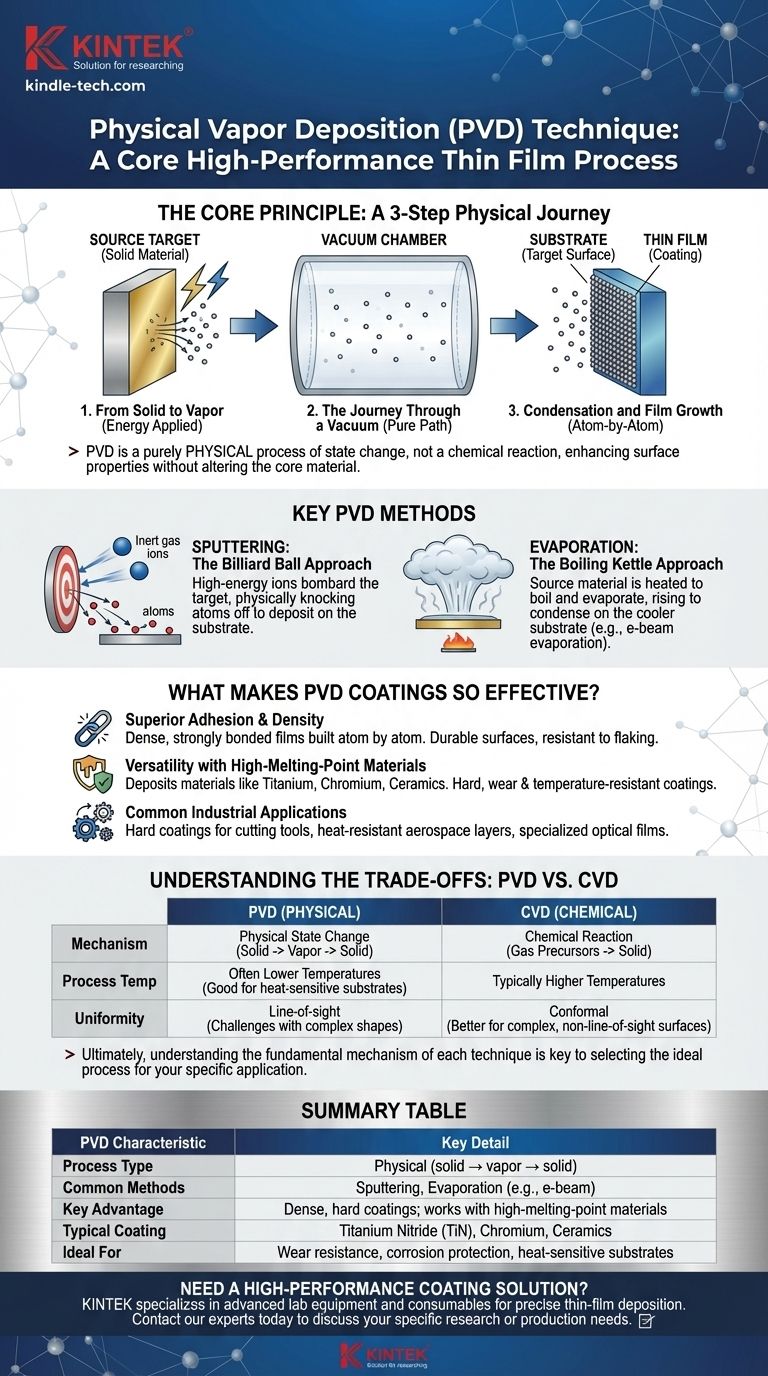

O Princípio Central: Uma Transformação Física

Compreender a PVD é compreender uma jornada física de três etapas que ocorre dentro de um vácuo. Este processo é o que confere aos revestimentos PVD as suas características únicas e valiosas.

De Sólido a Vapor

O processo começa com um material fonte sólido, frequentemente chamado de alvo. A energia é aplicada a este alvo para libertar átomos ou moléculas e convertê-los em vapor. A forma como esta energia é aplicada define o método específico de P-V-D.

A Viagem Através de um Vácuo

Este vapor viaja através de uma câmara de vácuo de baixa pressão. O vácuo é fundamental porque remove outros átomos e moléculas (como o ar) que poderiam colidir e contaminar o material depositado, garantindo uma película pura.

Condensação e Crescimento da Película

Quando as partículas de vapor atingem o substrato mais frio (o objeto a ser revestido), elas condensam-se de volta a um estado sólido. Isto acontece átomo por átomo, construindo uma película fina, densa e altamente aderente na superfície do substrato.

Métodos Chave de PVD Explicados

Embora o princípio seja o mesmo, o método de vaporização do material alvo varia. As duas abordagens mais comuns representam diferentes formas de aplicar energia.

Pulverização Catódica (Sputtering): A Abordagem da Bola de Bilhar

Na pulverização catódica, o alvo é bombardeado com iões de alta energia (tipicamente de um gás inerte como o Árgon). Estes iões agem como bolas de bilhar microscópicas, desalojando fisicamente átomos do material alvo. Estes átomos "pulverizados" viajam então para o substrato e depositam-se nele.

Evaporação: A Abordagem do Chaleira a Ferver

Na evaporação térmica, o material fonte é aquecido na câmara de vácuo até começar a ferver e evaporar, tal como a água numa chaleira. Este vapor sobe, viaja para o substrato e condensa-se para formar o revestimento. Uma técnica comum é a evaporação por feixe de eletrões (e-beam), que utiliza um feixe de eletrões focado para aquecer o material.

O Que Torna os Revestimentos PVD Tão Eficazes?

A PVD é utilizada em várias indústrias porque as películas resultantes oferecem melhorias significativas de desempenho.

Adesão e Densidade Superiores

Como a película é construída átomo por átomo num ambiente controlado, os revestimentos PVD são tipicamente muito densos e fortemente ligados ao substrato. Isto resulta em superfícies duráveis que resistem a lascar ou descascar.

Versatilidade com Materiais de Alto Ponto de Fusão

A PVD pode depositar eficazmente materiais com pontos de fusão extremamente elevados, como titânio, crómio e várias cerâmicas. Isto torna-a ideal para criar revestimentos duros, resistentes ao desgaste e à temperatura que seriam difíceis de aplicar de outra forma.

Aplicações Industriais Comuns

As propriedades dos revestimentos PVD tornam-nos inestimáveis em muitos campos. São utilizados para aplicar revestimentos duros e resistentes à corrosão em ferramentas de corte, camadas densas e resistentes ao calor em componentes aeroespaciais e películas óticas especializadas para semicondutores e painéis solares.

Compreender as Compensações: PVD vs. CVD

Para compreender totalmente a PVD, é útil contrastá-la com a sua contraparte, a Deposição Química de Vapor (CVD). Embora ambas criem películas finas, os seus mecanismos são fundamentalmente diferentes.

A Diferença Fundamental: Física vs. Química

A PVD é um processo físico; o material de revestimento é o mesmo que o material fonte, apenas numa forma diferente. A Deposição Química de Vapor (CVD), por outro lado, é um processo químico onde os gases precursores reagem na superfície do substrato para formar um material sólido inteiramente novo como revestimento.

Temperatura do Processo e Impacto no Substrato

Os processos PVD podem frequentemente ser realizados a temperaturas mais baixas do que muitos processos CVD tradicionais. Isto torna a PVD adequada para revestir materiais sensíveis ao calor, como plásticos ou certas ligas metálicas, que poderiam ser danificados por reações químicas a alta temperatura.

Uniformidade do Revestimento e Geometria

Como a PVD é tipicamente um processo de "linha de visão" (os átomos viajam em linha reta do alvo para o substrato), pode ser difícil revestir uniformemente formas complexas e tridimensionais. A CVD, que utiliza um gás que pode fluir em torno de um objeto, é frequentemente melhor a criar revestimentos uniformes (conformais) em superfícies intrincadas.

Fazer a Escolha Certa para o Seu Objetivo

A seleção do método de deposição correto requer a compreensão do seu objetivo final. A escolha entre PVD e CVD, ou mesmo entre diferentes métodos de PVD, depende inteiramente do resultado desejado para o seu componente.

- Se o seu foco principal for durabilidade e resistência ao desgaste: A PVD é uma escolha excecional para aplicar revestimentos muito duros e densos, como o Nitreto de Titânio (TiN), em ferramentas e componentes industriais.

- Se o seu foco principal for o revestimento de materiais sensíveis ao calor: As temperaturas de processo tipicamente mais baixas da PVD dão-lhe uma vantagem para substratos que não suportam o calor de muitos processos CVD.

- Se o seu foco principal for uma película quimicamente única ou revestir formas 3D complexas: A Deposição Química de Vapor (CVD) pode ser mais adequada devido à sua natureza reativa e capacidade de revestir uniformemente superfícies fora da linha de visão.

Em última análise, compreender o mecanismo fundamental de cada técnica é a chave para selecionar o processo ideal para a sua aplicação específica.

Tabela de Resumo:

| Característica PVD | Detalhe Chave |

|---|---|

| Tipo de Processo | Físico (sólido → vapor → sólido) |

| Métodos Comuns | Pulverização Catódica (Sputtering), Evaporação (ex: feixe de eletrões) |

| Vantagem Principal | Revestimentos densos e duros; funciona com materiais de alto ponto de fusão |

| Revestimento Típico | Nitreto de Titânio (TiN), Crómio, Cerâmicas |

| Ideal Para | Resistência ao desgaste, proteção contra corrosão, substratos sensíveis ao calor |

Precisa de uma solução de revestimento de alto desempenho para os seus componentes de laboratório? O processo PVD correto pode aumentar drasticamente a durabilidade e funcionalidade das suas ferramentas e peças. A KINTEK é especializada no fornecimento de equipamentos de laboratório avançados e consumíveis para deposição precisa de película fina. Contacte os nossos especialistas hoje para discutir como as nossas soluções PVD podem satisfazer as suas necessidades específicas de investigação ou produção e trazer um desempenho superior ao seu laboratório.

Guia Visual

Produtos relacionados

- Sistema RF PECVD Deposição Química de Vapor Aprimorada por Plasma de Radiofrequência RF PECVD

- Máquina de Forno de Prensagem a Quente a Vácuo para Laminação e Aquecimento

- Sistema de Câmara de Deposição Química em Fase Vapor CVD Forno de Tubo PECVD com Gaseificador Líquido Máquina PECVD

- Forno de Tubo CVD de Câmara Dividida com Estação de Vácuo Sistema de Deposição Química em Fase de Vapor Equipamento Máquina

- Equipamento de Esterilização VHP Peróxido de Hidrogênio Esterilizador de Espaço H2O2

As pessoas também perguntam

- Qual é a temperatura de deposição PECVD? Obtenha filmes de alta qualidade em baixas temperaturas

- Qual é a diferença entre PECVD e sputtering? Escolha o Método de Deposição de Filme Fino Correto

- O que é o método de deposição química de vapor ativada por plasma? Uma solução de baixa temperatura para revestimentos avançados

- O que é deposição química a vapor ativada por plasma? Permite a deposição de filmes finos a baixas temperaturas

- Quais são os componentes do PECVD? Um Guia para Sistemas de Deposição de Filmes Finos de Baixa Temperatura