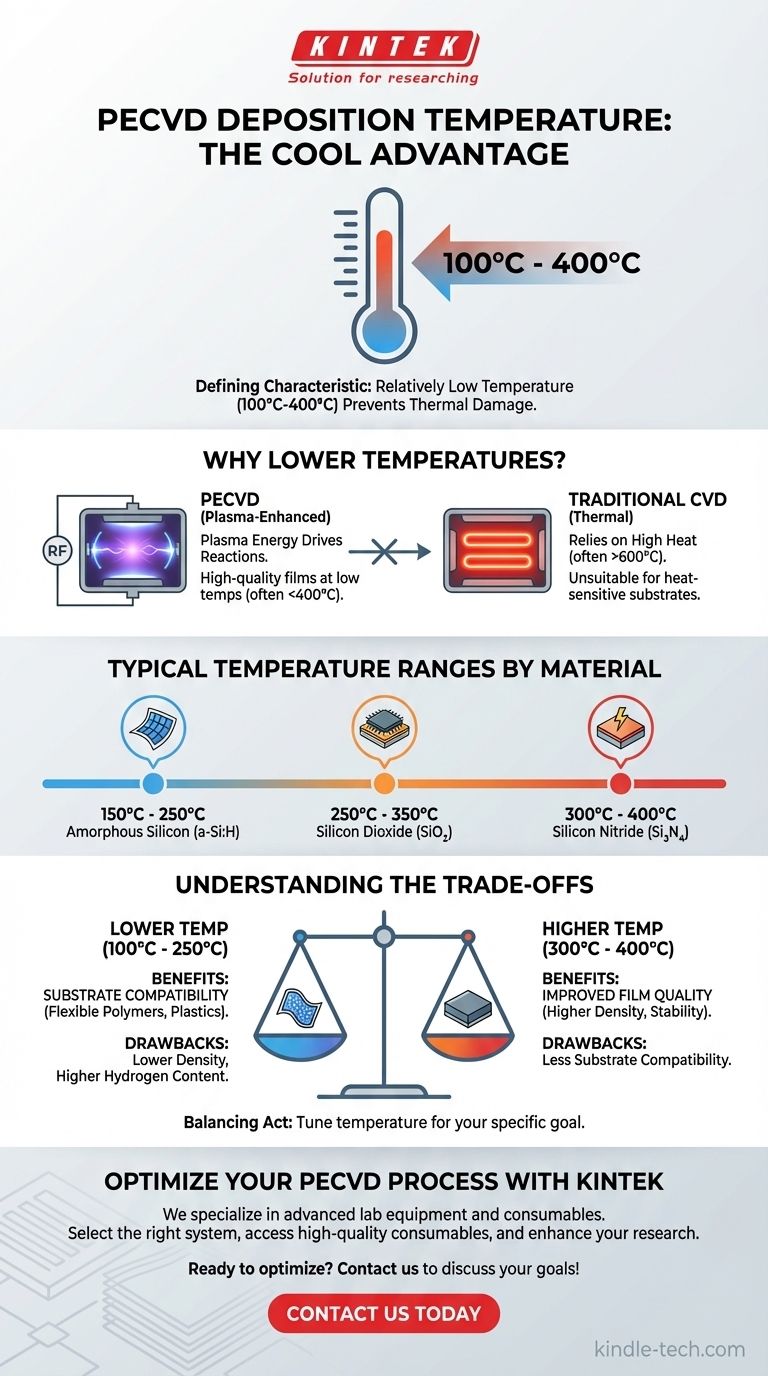

Em resumo, a temperatura de deposição para Deposição Química a Vapor Assistida por Plasma (PECVD) é sua característica definidora, geralmente variando de 100°C a 400°C. Esta temperatura relativamente baixa é a principal razão pela qual é escolhida em detrimento de outros métodos de deposição, pois permite o processamento em uma ampla variedade de materiais sem causar danos térmicos.

A principal vantagem da PECVD é o uso de plasma para energizar os gases precursores. Isso permite a deposição de filmes finos de alta qualidade em temperaturas significativamente mais baixas do que a Deposição Química a Vapor (CVD) tradicional, que depende apenas de calor elevado (frequentemente >600°C).

Por que a PECVD opera em temperaturas mais baixas

Para entender a PECVD, é essencial contrastá-la com sua contraparte térmica. A diferença fundamental reside na forma como a energia de reação necessária é fornecida ao sistema.

O Papel da Energia do Plasma

Na PECVD, um campo eletromagnético (tipicamente de radiofrequência) é usado para ionizar os gases precursores, criando um plasma. Este plasma é um estado de matéria altamente energético contendo íons, radicais e elétrons livres.

Essas espécies altamente reativas no plasma podem então interagir e se depositar na superfície do substrato para formar um filme fino. A energia necessária para impulsionar essas reações químicas vem do próprio plasma, e não do alto calor do substrato.

O Contraste com o CVD Convencional

Os processos de CVD térmico tradicionais não possuem plasma. Eles dependem exclusivamente de altas temperaturas — frequentemente entre 600°C e 1000°C — para fornecer energia térmica suficiente para decompor as moléculas do gás precursor e iniciar a reação de deposição.

Esta exigência de alta temperatura torna o CVD convencional totalmente inadequado para depositar filmes em substratos que não suportam tal calor, como plásticos, polímeros ou dispositivos semicondutores totalmente fabricados com metais de baixo ponto de fusão.

Faixas de Temperatura Típicas por Material

Embora a faixa geral para PECVD seja baixa, a temperatura exata é um parâmetro de processo crítico que é ajustado para alcançar as propriedades de filme desejadas para um material específico.

Nitrito de Silício (Si₃N₄)

O nitreto de silício é um filme de trabalho usado para isolamento elétrico e como camada de passivação protetora. É mais comumente depositado na faixa de 300°C a 400°C para aplicações em microeletrônica.

Dióxido de Silício (SiO₂)

Usado como isolante dielétrico, o SiO₂ é tipicamente depositado em temperaturas entre 250°C e 350°C. Operar nesta faixa fornece um bom equilíbrio entre qualidade do filme e velocidade do processo.

Silício Amorfo (a-Si:H)

O silício amorfo, crucial para células solares e transistores de filme fino, é frequentemente depositado em temperaturas ainda mais baixas, tipicamente de 150°C a 250°C, para controlar seu conteúdo de hidrogênio e propriedades eletrônicas.

Entendendo as Trocas de Temperatura

A escolha da temperatura de deposição não é arbitrária; envolve uma série de trocas de engenharia críticas entre a qualidade do filme, a taxa de deposição e a compatibilidade do substrato.

Benefícios da Temperatura Mais Baixa

O principal benefício é a compatibilidade com o substrato. Temperaturas abaixo de 200°C permitem a deposição em polímeros flexíveis e outros materiais sensíveis à temperatura que seriam destruídos por outros métodos.

Desvantagens da Temperatura Mais Baixa

Filmes depositados na extremidade inferior da faixa de PECVD podem ter menor densidade e concentrações mais altas de hidrogênio incorporado. Isso pode impactar negativamente as propriedades elétricas, a clareza óptica ou a estabilidade a longo prazo do filme.

Benefícios da Temperatura Mais Alta

Elevar a temperatura em direção à extremidade superior da faixa de PECVD (por exemplo, 400°C) geralmente melhora a qualidade do filme. Ela fornece mais energia de superfície para que os átomos depositados se organizem em uma estrutura mais densa e estável com menos impurezas, resultando frequentemente em menor estresse no filme.

Fazendo a Escolha Certa para o Seu Objetivo

A temperatura ideal de PECVD não é um valor único, mas um parâmetro que você deve ajustar com base no objetivo específico da sua aplicação.

- Se o seu foco principal é a compatibilidade com substratos sensíveis: Opere na temperatura mais baixa possível (por exemplo, 100°C - 250°C) que ainda produza um filme aceitável para suas necessidades.

- Se o seu foco principal é alcançar a mais alta qualidade e densidade do filme: Use a temperatura mais alta que seu substrato possa suportar com segurança (por exemplo, 300°C - 400°C) para melhorar a estequiometria e a estabilidade do filme.

Em última análise, controlar a temperatura é a chave para equilibrar o desempenho do filme com as limitações do substrato em qualquer aplicação PECVD.

Tabela de Resumo:

| Material | Faixa de Temperatura Típica de PECVD | Aplicações Comuns |

|---|---|---|

| Nitrito de Silício (Si₃N₄) | 300°C - 400°C | Isolamento elétrico, camadas de passivação |

| Dióxido de Silício (SiO₂) | 250°C - 350°C | Isolamento dielétrico |

| Silício Amorfo (a-Si:H) | 150°C - 250°C | Células solares de filme fino, transistores |

Pronto para otimizar seu processo PECVD para deposição superior de filmes finos?

Na KINTEK, somos especializados em fornecer equipamentos de laboratório avançados e consumíveis adaptados às necessidades exclusivas do seu laboratório. Se você está trabalhando com polímeros sensíveis à temperatura ou precisa de filmes de alta densidade para eletrônicos, nossa experiência garante que você alcance o equilíbrio perfeito entre qualidade do filme e compatibilidade com o substrato.

Deixe-nos ajudá-lo a:

- Selecionar o sistema PECVD certo para suas necessidades de temperatura

- Acessar consumíveis de alta qualidade para resultados consistentes e confiáveis

- Aprimorar sua pesquisa ou produção com nossas soluções especializadas

Entre em contato conosco hoje através do nosso formulário para discutir como a KINTEK pode apoiar seus objetivos de deposição de filmes finos!

Guia Visual

Produtos relacionados

- Equipamento de Forno Tubular de Deposição Química de Vapor Aprimorada por Plasma Inclinado PECVD

- Sistema de Câmara de Deposição Química em Fase Vapor CVD Forno de Tubo PECVD com Gaseificador Líquido Máquina PECVD

- Sistema RF PECVD Deposição Química de Vapor Aprimorada por Plasma de Radiofrequência RF PECVD

- Forno de Tubo CVD Versátil Feito Sob Medida para Equipamentos de Sistema de Deposição Química em Fase de Vapor

- Forno de Tubo CVD de Câmara Dividida com Estação de Vácuo Sistema de Deposição Química em Fase de Vapor Equipamento Máquina

As pessoas também perguntam

- Quais são as vantagens dos revestimentos DLC? Aumente a vida útil e o desempenho do componente

- O que é a geração de plasma em PECVD? A Tecnologia Central para Filmes Finos a Baixa Temperatura

- Como funciona a deposição por plasma? Ative o revestimento de filme fino de baixa temperatura para materiais sensíveis

- Quais são os benefícios da PECVD? Obtenha uma Deposição Superior de Filmes Finos a Baixa Temperatura

- Que materiais podem ser depositados usando PECVD? Descubra filmes finos versáteis de baixa temperatura

- Como se aplica o revestimento semelhante a diamante? Alcance Desempenho Superior da Superfície com DLC

- O DLC é um bom revestimento? Desbloqueie Dureza Superior e Baixo Atrito para Suas Peças

- O revestimento DLC pode ser aplicado ao alumínio? Sim, com um processo de camada intermediária crítico