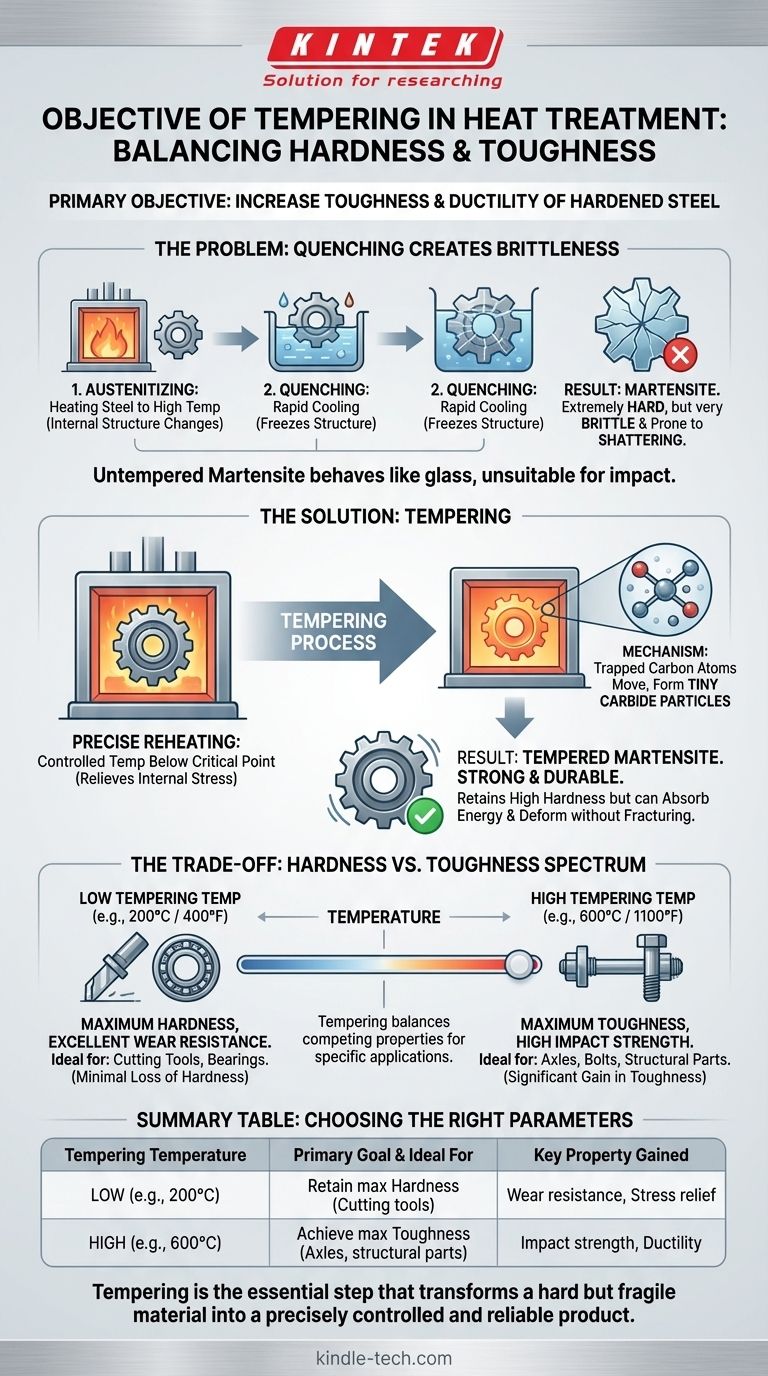

O objetivo principal do revenimento é aumentar a tenacidade e a ductilidade de um metal temperado, especialmente o aço. Depois que um processo chamado têmpera torna o aço extremamente duro, ele também se torna muito frágil e propenso a estilhaçar. O revenimento é a etapa de acompanhamento crucial que reduz essa fragilidade, criando um produto final mais durável e resiliente.

Após endurecer o aço até sua resistência máxima, ele geralmente é muito frágil para uso prático. O revenimento é o processo controlado de trocar uma pequena quantidade dessa dureza máxima por um ganho significativo e necessário em tenacidade, evitando falhas catastróficas sob estresse.

O Problema: Por que o Aço Temperado Precisa de Revenimento

Para entender o revenimento, você deve primeiro entender o processo que o precede: a têmpera. Esses dois procedimentos trabalham juntos para alcançar propriedades mecânicas específicas que nenhum deles pode realizar sozinho.

O Processo de Têmpera e a Martensita

A jornada começa aquecendo o aço a uma temperatura muito alta (um processo chamado austenitização), onde sua estrutura cristalina interna muda. Se o aço for então resfriado muito rapidamente — ou temperado — em um meio como água ou óleo, essa nova estrutura é congelada no lugar.

Essa nova microestrutura ultradura é chamada de martensita. Ela é incrivelmente forte e dura devido às imensas tensões internas criadas pelo aprisionamento de átomos de carbono dentro dos cristais de ferro.

A Fragilidade da Martensita

Embora a martensita forneça dureza e resistência ao desgaste excepcionais, ela tem um preço alto: fragilidade extrema. Uma peça feita de aço martensítico não revenido comporta-se muito como vidro. Ela pode suportar uma imensa força compressiva, mas se estilhaçará subitamente se submetida a um impacto forte ou força de flexão.

Isso torna o material inadequado para a maioria das aplicações do mundo real, desde componentes automotivos até ferramentas, onde algum grau de flexibilidade e resistência ao impacto é essencial.

Como o Revenimento Resolve o Problema

O revenimento é um processo preciso de reaquecimento projetado para aliviar as tensões internas presas dentro da estrutura martensítica, transformando o material frágil em um material tenaz e utilizável.

O Mecanismo de Revenimento

Após a têmpera, a peça endurecida é reaquecida a uma temperatura específica, sempre abaixo da temperatura crítica usada para o endurecimento inicial. É mantida a essa temperatura de revenimento por um determinado tempo e depois é permitido que esfrie.

Esse aquecimento controlado dá aos átomos de carbono aprisionados energia suficiente para se moverem ligeiramente e formarem pequenas partículas bem dispersas de um composto chamado carbeto.

As Propriedades Resultantes

Essa mudança em nível micro tem um efeito profundo nas propriedades macro do material. O alívio das tensões internas e a formação desses precipitados de carbeto aumentam significativamente a tenacidade e a ductilidade do aço.

A estrutura final, conhecida como martensita revenida, não é mais propensa a estilhaçar. Ela retém um alto grau de dureza e resistência, mas agora pode absorver energia e deformar ligeiramente sob carga sem fraturar.

Compreendendo as Compensações

O revenimento não é um processo único para todos. É uma ferramenta para alcançar um equilíbrio preciso entre duas propriedades concorrentes: dureza e tenacidade.

O Espectro Dureza vs. Tenacidade

Existe uma compensação direta e previsível controlada pela temperatura de revenimento.

- Baixas Temperaturas de Revenimento (por exemplo, 200°C / 400°F): Resultam em uma perda mínima de dureza, mantendo excelente resistência ao desgaste, enquanto adicionam tenacidade suficiente para evitar lascas. Isso é ideal para ferramentas de corte.

- Altas Temperaturas de Revenimento (por exemplo, 600°C / 1100°F): Resultam em uma redução significativa na dureza, mas um ganho massivo em tenacidade e ductilidade. Isso é perfeito para componentes estruturais como eixos ou parafusos que devem suportar altos impactos.

Revenimento vs. Outros Tratamentos

É fundamental não confundir o revenimento com outros tratamentos térmicos. Por exemplo, o recozimento também envolve aquecer um metal, mas seu objetivo é alcançar máxima maciez e usinabilidade, apagando efetivamente os efeitos do endurecimento. O revenimento, em contraste, refina as propriedades criadas pelo endurecimento.

Fazendo a Escolha Certa para o Seu Objetivo

A decisão de revenimento e os parâmetros específicos utilizados são ditados inteiramente pela aplicação pretendida do componente.

- Se o seu foco principal é a máxima resistência ao desgaste e retenção de fio: Use têmpera seguida de um revenimento de baixa temperatura para aliviar o estresse sem sacrificar dureza significativa.

- Se o seu foco principal é alta resistência ao impacto e durabilidade: Use têmpera seguida de um revenimento de alta temperatura para alcançar a melhor tenacidade possível, mesmo à custa de alguma dureza.

- Se o seu foco principal é tornar o metal o mais macio possível para conformação ou usinagem: O recozimento é o processo correto, não a têmpera e o revenimento.

Em última análise, o revenimento é a etapa de engenharia essencial que transforma um material duro, mas frágil, em um com um equilíbrio precisamente controlado e confiável de resistência e durabilidade.

Tabela Resumo:

| Temperatura de Revenimento | Objetivo Principal | Ideal Para | Propriedade Chave Ganhada |

|---|---|---|---|

| Baixa (por exemplo, 200°C / 400°F) | Manter a dureza máxima | Ferramentas de corte, rolamentos | Resistência ao desgaste, alívio de tensões |

| Alta (por exemplo, 600°C / 1100°F) | Alcançar a tenacidade máxima | Eixos, parafusos, peças estruturais | Resistência ao impacto, ductilidade |

Pronto para alcançar as propriedades de material perfeitas para seus componentes?

Na KINTEK, somos especializados no fornecimento de equipamentos de laboratório e consumíveis precisos necessários para processos de tratamento térmico controlados como o revenimento. Seja você desenvolvendo ferramentas de ponta ou peças estruturais duráveis, nossas soluções ajudam você a alcançar o equilíbrio crítico entre dureza e tenacidade.

Entre em contato com nossos especialistas hoje para discutir como podemos apoiar as necessidades de tratamento térmico do seu laboratório e garantir que seus materiais atendam aos mais altos padrões de desempenho e confiabilidade.

Guia Visual

Produtos relacionados

- Forno de Mufla de 1800℃ para Laboratório

- Forno de Mufla de 1700℃ para Laboratório

- Forno Muffle de 1400℃ para Laboratório

- Forno Muffle de Laboratório com Muffle de Elevação Inferior

- Forno de Mufla de Alta Temperatura para Desgaseificação e Pré-Sinterização de Laboratório

As pessoas também perguntam

- Qual é a função do recozimento térmico a alta temperatura em um forno mufla? Otimizar a Síntese de Micrósferas de CeO2

- O que é o processo de sinterização de pó? Um Guia para a Fabricação de Metais e Cerâmicas em Estado Sólido

- Quais são as desvantagens do forno de resistência? Altos custos e riscos operacionais críticos

- Qual é a função de um forno mufla de alta temperatura na síntese em estado sólido de cerâmicas de óxido de cério?

- Qual o papel de um forno mufla de alta temperatura na preparação de nanopartículas de TiO2? Perspectivas Térmicas Chave

- Qual é o papel de um forno de caixa de alta temperatura na preparação de TiO2 dopado com Si? Precisão para Fotocatálise

- Como funciona a estufa no laboratório? Um Guia para Aquecimento de Precisão e Segurança

- O que é um forno de sinterização? A Ferramenta de Precisão para Transformar Pó em Peças Densas e Fortes