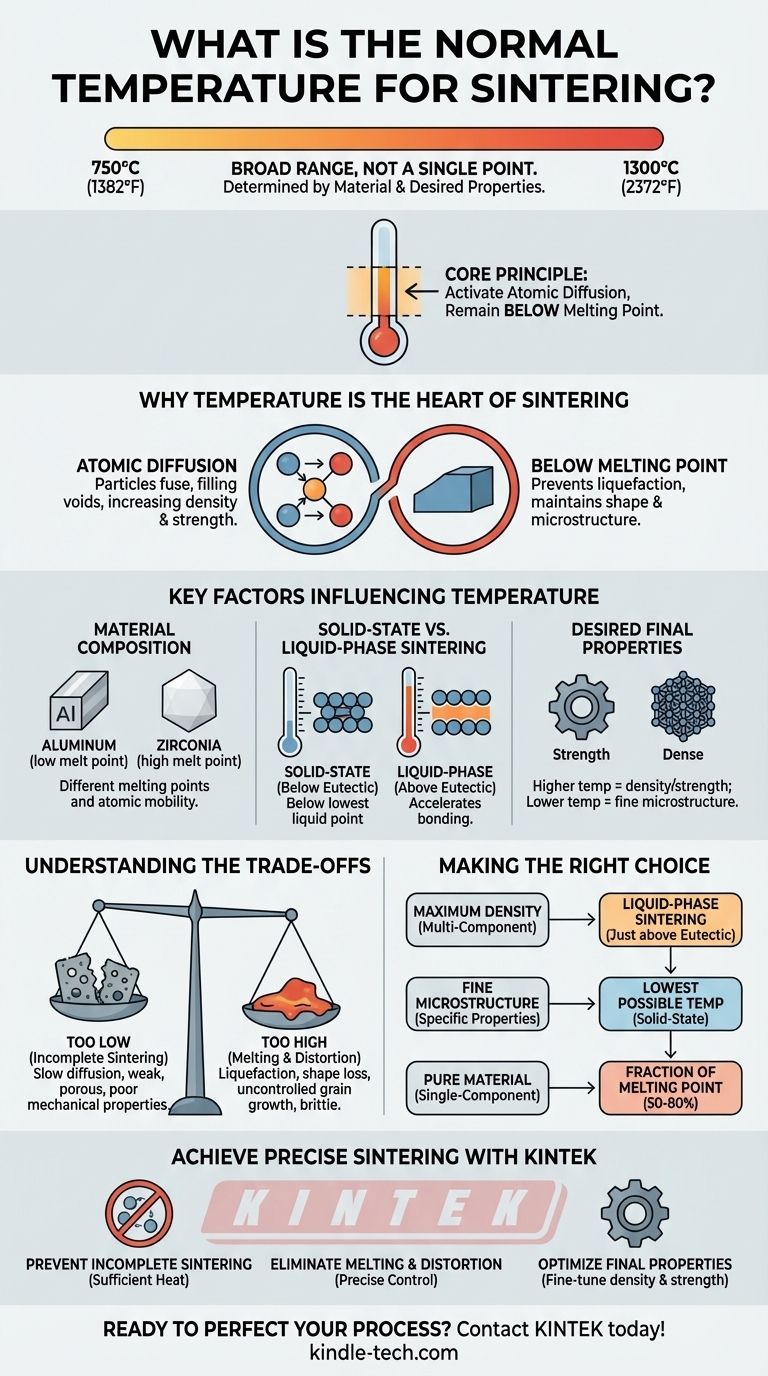

Em suma, não existe uma temperatura "normal" única para a sinterização. O processo geralmente opera dentro de uma ampla faixa de 750°C a 1300°C (1382°F a 2372°F). A temperatura precisa não é arbitrária; ela é cuidadosamente determinada pelo material específico que está sendo processado e pelas propriedades finais que se deseja alcançar.

O princípio central da sinterização é selecionar uma temperatura alta o suficiente para ativar a difusão atômica — permitindo que as partículas se liguem — mas baixa o suficiente para permanecer com segurança abaixo do ponto de fusão total do material, a fim de evitar que ele se transforme em líquido.

Por que a Temperatura é o Coração da Sinterização

A sinterização é um processo térmico que utiliza calor para ligar partículas de um material, como um pó metálico ou cerâmico, em uma massa sólida e coerente. A temperatura é a principal alavanca que controla essa transformação.

O Objetivo: Difusão Atômica

Na temperatura certa, os átomos ganham energia suficiente para se moverem através dos limites das partículas individuais. Essa difusão atômica é o que preenche os vazios entre as partículas, fazendo com que elas se fundam e aumentem a densidade e a resistência do material.

A Restrição: O Ponto de Fusão

O objetivo é ligar as partículas, não derretê-las. A temperatura de sinterização escolhida deve estar sempre abaixo do ponto de fusão do material. Exceder esse limite faria com que o material se liquefizesse, perdendo sua forma e a microestrutura desejada.

Fatores Chave que Influenciam a Temperatura de Sinterização

A temperatura ideal é uma função das propriedades intrínsecas do material e do resultado desejado.

Composição do Material

Diferentes materiais possuem pontos de fusão e mobilidade atômica muito distintos. Por exemplo, um metal de baixo ponto de fusão como o alumínio sinterizará a uma temperatura muito mais baixa do que uma cerâmica de alta temperatura como a zircônia.

Sinterização em Estado Sólido vs. Fase Líquida

O processo muda se uma pequena quantidade de líquido é intencionalmente formada. A temperatura eutética é a temperatura mais baixa na qual um líquido pode existir em um sistema multicomponente.

Se a temperatura de operação estiver abaixo desse ponto, trata-se de sinterização em estado sólido. Se estiver acima desse ponto, torna-se sinterização em fase líquida, onde a fase líquida pode acelerar significativamente o processo de ligação e densificação.

Propriedades Finais Desejadas

A temperatura final impacta diretamente o produto final. Temperaturas mais altas dentro da faixa segura geralmente levam a maior densidade e resistência, mas também podem causar crescimento indesejado de grãos, o que pode reduzir a tenacidade. Os engenheiros selecionam cuidadosamente uma temperatura para equilibrar essas características concorrentes.

Compreendendo as Compensações

A seleção da temperatura errada pode levar a um processo completamente falho. A janela para uma sinterização bem-sucedida é frequentemente precisa.

Consequência da Temperatura Ser Muito Baixa

Se a temperatura for insuficiente, a difusão atômica será muito lenta. Isso resulta em sinterização incompleta, levando a um produto poroso, fraco e com propriedades mecânicas pobres, porque as partículas não se ligaram adequadamente.

Consequência da Temperatura Ser Muito Alta

Se a temperatura se aproximar demais ou exceder o ponto de fusão, o material começará a liquefazer. Isso pode fazer com que a peça ceda, distorça ou perca sua forma pretendida. Também leva ao crescimento descontrolado de grãos, produzindo frequentemente um produto final quebradiço.

Fazendo a Escolha Certa para o Seu Objetivo

A temperatura correta é sempre definida pelo material e pelo objetivo.

- Se o seu foco principal é a densidade máxima em um sistema multicomponente: Considere a sinterização em fase líquida, operando logo acima da temperatura eutética do material para acelerar o processo.

- Se o seu foco principal é preservar uma microestrutura de grãos muito finos para propriedades específicas: Use a temperatura mais baixa possível que ainda atinja a ligação de partículas necessária (sinterização em estado sólido).

- Se você está trabalhando com um material puro, de componente único: Sua temperatura alvo será uma fração específica de seu ponto de fusão absoluto, tipicamente entre 50% e 80%, determinada por princípios e testes de ciência dos materiais.

Em última análise, a sinterização bem-sucedida depende de um controle preciso da temperatura, adaptado ao seu material específico e aos objetivos de engenharia.

Tabela Resumo:

| Fator | Influência na Temperatura de Sinterização |

|---|---|

| Composição do Material | Determina o ponto de fusão base (ex: Alumínio vs. Zircônia). |

| Tipo de Sinterização | Estado sólido (abaixo do eutético) vs. Fase líquida (acima do eutético). |

| Propriedades Desejadas | Temperatura mais alta para densidade/resistência, temperatura mais baixa para microestrutura fina. |

Obtenha Sinterização Precisa com KINTEK

Selecionar e manter a temperatura exata é crítico para uma sinterização bem-sucedida. A KINTEK é especialista em fornos de laboratório de alto desempenho que oferecem o controle preciso de temperatura e a uniformidade que seu processo exige.

Nós fornecemos o equipamento confiável que você precisa para:

- Prevenir Sinterização Incompleta: Evite peças fracas e porosas, garantindo calor suficiente para uma difusão atômica adequada.

- Eliminar Fusão e Distorção: Nossos controles precisos mantêm as temperaturas com segurança abaixo dos pontos de fusão para preservar a forma da peça.

- Otimizar Propriedades Finais: Ajuste a densidade, resistência e microestrutura para sua aplicação específica.

Pronto para aperfeiçoar seu processo de sinterização? Entre em contato com nossos especialistas hoje para encontrar a solução de forno ideal para os objetivos de ciência dos materiais do seu laboratório.

Guia Visual

Produtos relacionados

- Forno de Tubo de Alta Temperatura de Laboratório de 1700℃ com Tubo de Alumina

- Forno Muffle de Laboratório com Muffle de Elevação Inferior

- Forno de Mufla de 1700℃ para Laboratório

- Fornalha de Tubo a Vácuo de Alta Pressão de Laboratório

- Forno de Tratamento Térmico a Vácuo e Sinterização com Pressão de Ar de 9MPa

As pessoas também perguntam

- Qual é a pressão em um forno tubular? Limites Essenciais de Segurança para o Seu Laboratório

- Por que é necessário um revestimento de alumina de alta pureza para fornos tubulares de alta temperatura? Garanta pesquisa precisa sobre biomassa

- Qual tubo é usado para forno tubular? Escolha o Material Certo para Temperatura e Atmosfera

- Por que um Suporte de Tubo de Cerâmica de Alumina é Necessário para Experimentos de 1100°C? Garanta Precisão de Dados e Inércia Química

- Quais são as aplicações comuns para um forno tubular? Essencial para Tratamento Térmico, Síntese e Purificação