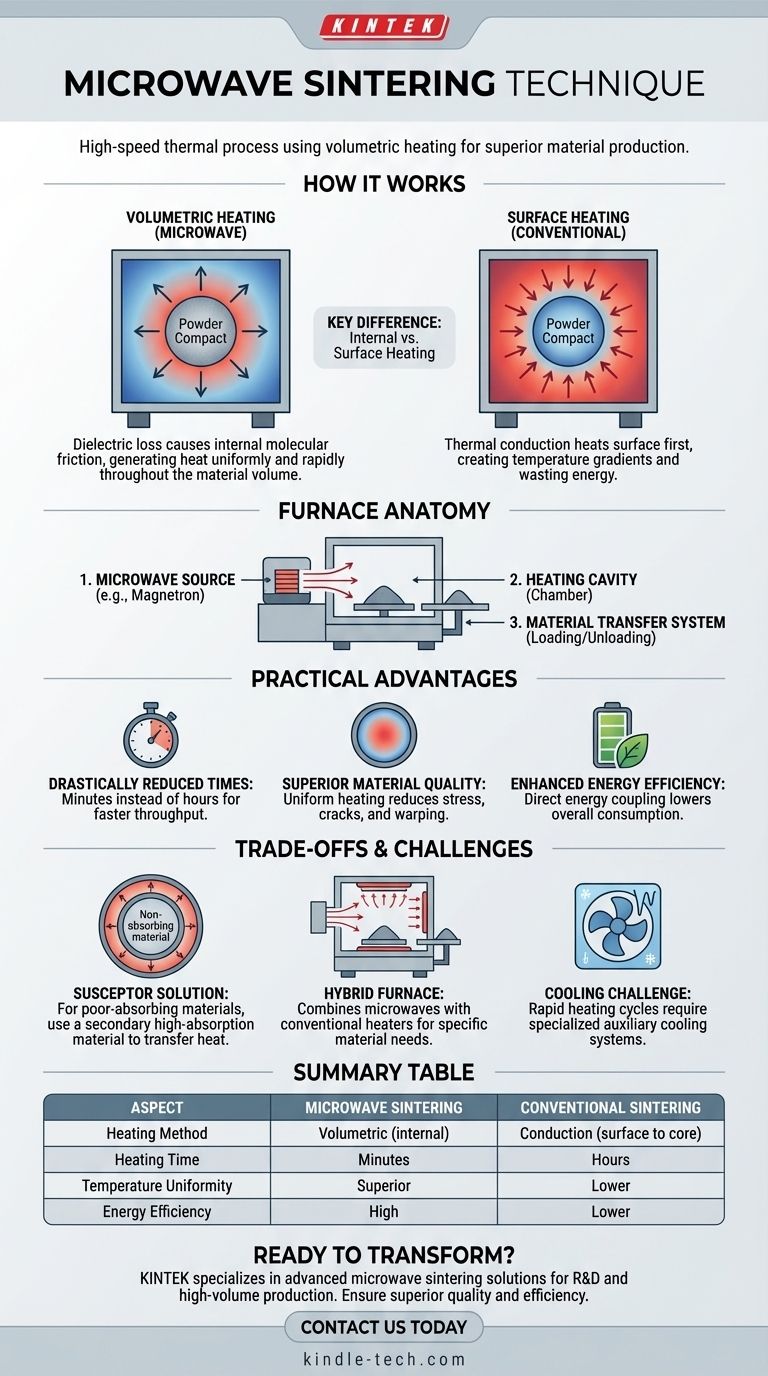

A sinterização por micro-ondas é um processo térmico de alta velocidade que utiliza radiação de micro-ondas para aquecer e compactar um material em pó em uma massa sólida. Ao contrário de um forno convencional que aquece de fora para dentro, a energia de micro-ondas penetra no material e gera calor volumetricamente, criando um aumento de temperatura rápido e uniforme a partir do interior.

A principal vantagem da sinterização por micro-ondas em relação aos métodos convencionais é a sua capacidade de aquecer os materiais internamente. Esta diferença fundamental leva a tempos de processamento drasticamente mais rápidos, uniformidade de temperatura superior e maior eficiência energética, alterando fundamentalmente a economia e a qualidade da produção de materiais.

Como a Sinterização por Micro-ondas Funciona Fundamentalmente

A sinterização é o processo de transformar um pó em uma peça sólida usando calor e pressão, tudo abaixo do ponto de fusão do material. A sinterização por micro-ondas consegue isso com um mecanismo de aquecimento exclusivo.

Da Radiação ao Calor Interno

O processo alavanca um princípio chamado perda dielétrica. Quando expostos a um campo eletromagnético de micro-ondas, certos materiais experimentam atrito em nível molecular à medida que sua estrutura interna tenta se alinhar com o campo em rápida mudança.

Esse atrito interno gera calor de forma direta e simultânea em todo o volume do material. É o mesmo princípio que aquece os alimentos em um forno de micro-ondas doméstico, mas aplicado com precisão industrial a materiais como cerâmicas.

A Diferença Chave: Aquecimento Volumétrico vs. Superficial

Um forno convencional depende da condução térmica. Ele aquece primeiro a superfície externa do material, e esse calor deve viajar lentamente em direção ao núcleo. Isso cria um gradiente de temperatura significativo, é lento e desperdiça energia aquecendo a câmara do forno.

A sinterização por micro-ondas fornece aquecimento volumétrico. Ao gerar calor em todos os lugares ao mesmo tempo, ela quase elimina os gradientes de temperatura internos, reduz o estresse térmico e encurta o ciclo de aquecimento de horas para minutos.

A Anatomia de um Forno de Micro-ondas

Um forno de sinterização por micro-ondas típico consiste em três partes principais:

- Uma fonte de micro-ondas (como um magnetron) para gerar a radiação.

- Uma cavidade de aquecimento ou câmara onde o material é colocado.

- Um sistema de transferência de material para carregamento e descarregamento, permitindo processamento em lote ou contínuo.

Esses fornos podem ser projetados para operar sob uma atmosfera controlada ou vácuo, dependendo dos requisitos do material.

As Vantagens Práticas de Velocidade e Uniformidade

O mecanismo de aquecimento exclusivo da sinterização por micro-ondas traduz-se diretamente em benefícios operacionais significativos.

Tempos de Sinterização Drasticamente Reduzidos

Como o material aquece instantaneamente de dentro, o tempo necessário para atingir a temperatura de sinterização alvo é drasticamente reduzido. Essa taxa de aquecimento rápida é a vantagem mais celebrada, aumentando significativamente o rendimento da produção.

Qualidade Superior do Material

O aquecimento uniforme minimiza a diferença de temperatura entre a superfície e o núcleo da peça. Isso reduz o risco de tensões internas, rachaduras ou empenamento, resultando em um produto final mais consistente e estruturalmente sólido.

Eficiência Energética Aprimorada

Ao fornecer energia diretamente ao material que precisa ser aquecido, a sinterização por micro-ondas é muito mais eficiente do que aquecer toda uma câmara de forno convencional. Esse acoplamento direto de energia reduz o consumo geral e diminui os custos operacionais.

Entendendo as Compensações e Desafios

Embora poderosa, a sinterização por micro-ondas não é uma solução universal. Entender suas limitações é fundamental para uma implementação bem-sucedida.

A Solução Suscetora para Materiais Não Absorventes

Nem todos os materiais respondem eficazmente à energia de micro-ondas, especialmente em temperaturas mais baixas. Um exemplo comum é a zircônia monoclínica.

Para esses materiais, um suscetor é usado. Um suscetor é um material secundário com alta absorção de micro-ondas (como carbeto de silício) que é colocado no forno com o material alvo. O suscetor aquece rapidamente e transfere sua energia térmica para o material não absorvente por meio de radiação e condução tradicionais.

A Abordagem do Forno Híbrido

Outra solução para materiais de baixa absorção é um forno híbrido. Este projeto combina energia de micro-ondas com elementos de aquecimento elétrico convencionais. Os aquecedores convencionais elevam a temperatura do material a um ponto em que ele começa a absorver energia de micro-ondas de forma eficaz, momento em que as micro-ondas assumem o controle para um aquecimento volumétrico rápido.

O Desafio do Resfriamento

O ciclo de aquecimento rápido pode criar um novo gargalo: o resfriamento. O equipamento especializado pode ficar muito quente, e gerenciar esse calor para permitir a remoção segura e oportuna das peças sinterizadas pode exigir sistemas de resfriamento auxiliares, adicionando complexidade ao processo geral.

Fazendo a Escolha Certa para Sua Aplicação

A seleção do método de sinterização correto depende inteiramente do seu material específico e dos objetivos de produção.

- Se o seu foco principal for produção de alto volume e velocidade: A sinterização por micro-ondas é uma excelente escolha devido aos seus ciclos de aquecimento incrivelmente rápidos.

- Se você estiver trabalhando com geometrias complexas ou materiais propensos a estresse térmico: O aquecimento uniforme e interno das micro-ondas proporciona integridade de peça superior e reduz as taxas de falha.

- Se o seu material tiver baixa absorção de micro-ondas: Você deve estar preparado para usar um suscetor ou investir em um forno híbrido, o que adiciona variáveis de processo e custo.

Ao entender seus princípios e limitações, você pode alavancar a sinterização por micro-ondas para alcançar propriedades de material superiores com eficiência inigualável.

Tabela de Resumo:

| Aspecto | Sinterização por Micro-ondas | Sinterização Convencional |

|---|---|---|

| Método de Aquecimento | Volumétrico (interno) | Condução (superfície para o núcleo) |

| Tempo de Aquecimento | Minutos | Horas |

| Uniformidade de Temperatura | Superior (gradientes reduzidos) | Inferior (gradientes significativos) |

| Eficiência Energética | Alta (aquecimento direto do material) | Menor (aquecimento da câmara necessário) |

Pronto para transformar as capacidades de processamento de materiais do seu laboratório?

Na KINTEK, somos especializados em equipamentos de laboratório avançados, incluindo soluções de sinterização por micro-ondas. Nossos fornos são projetados para fornecer o aquecimento rápido e uniforme que acelera sua P&D e produção, ao mesmo tempo que garante qualidade superior do material e eficiência energética.

Se você está trabalhando com cerâmicas, geometrias complexas ou produção de alto volume, a KINTEK tem a experiência e a tecnologia para atender às suas necessidades específicas de sinterização.

Entre em contato conosco hoje para discutir como um sistema de sinterização por micro-ondas KINTEK pode aumentar a eficiência e o rendimento do seu laboratório!

Guia Visual

Produtos relacionados

- Forno de Sinterização de Porcelana Dental a Vácuo

- Forno de Cerâmica de Porcelana Dentária de Zircônia para Sinterização em Consultório com Transformador

- Forno de Sinterização por Plasma de Faísca Forno SPS

- Forno de Sinterização de Fio de Molibdênio a Vácuo para Tratamento Térmico a Vácuo e Sinterização de Fio de Molibdênio

- Pequeno Forno de Tratamento Térmico a Vácuo e Sinterização de Fio de Tungstênio

As pessoas também perguntam

- Como o controle preciso de temperatura impacta a sinterização de ligas TiAl? Domine o Desenvolvimento da Microestrutura

- Por que os fornos de sinterização a vácuo de alta precisão são preferidos em relação aos métodos tradicionais para cerâmicas dentárias biofuncionais?

- Por que a porcelana é cozida a vácuo? Para Eliminar a Porosidade para Força Superior e Translúcidez

- Por que um forno de mais de 1000°C é necessário para LLZO/LLTO? Dominando a Sinterização de Alta Temperatura para Eletrólitos Cerâmicos

- Quais são cinco aplicações da soldagem? Da Eletrônica à Arte, Domine a União de Materiais