O tratamento térmico do aço é um processo altamente controlado de aquecimento e resfriamento do metal para alterar deliberadamente sua microestrutura interna. Os métodos primários incluem recozimento, endurecimento (têmpera), revenimento e cementação, sendo que cada processo é projetado para alcançar propriedades mecânicas específicas, como ductilidade, dureza ou tenacidade, para uma aplicação particular.

O tratamento térmico não é uma ação única, mas um conjunto de ferramentas metalúrgicas precisas. Ao controlar cuidadosamente a temperatura e as taxas de resfriamento, você pode estrategicamente trocar uma propriedade (como dureza extrema) por outra (como tenacidade) para projetar o desempenho final do aço.

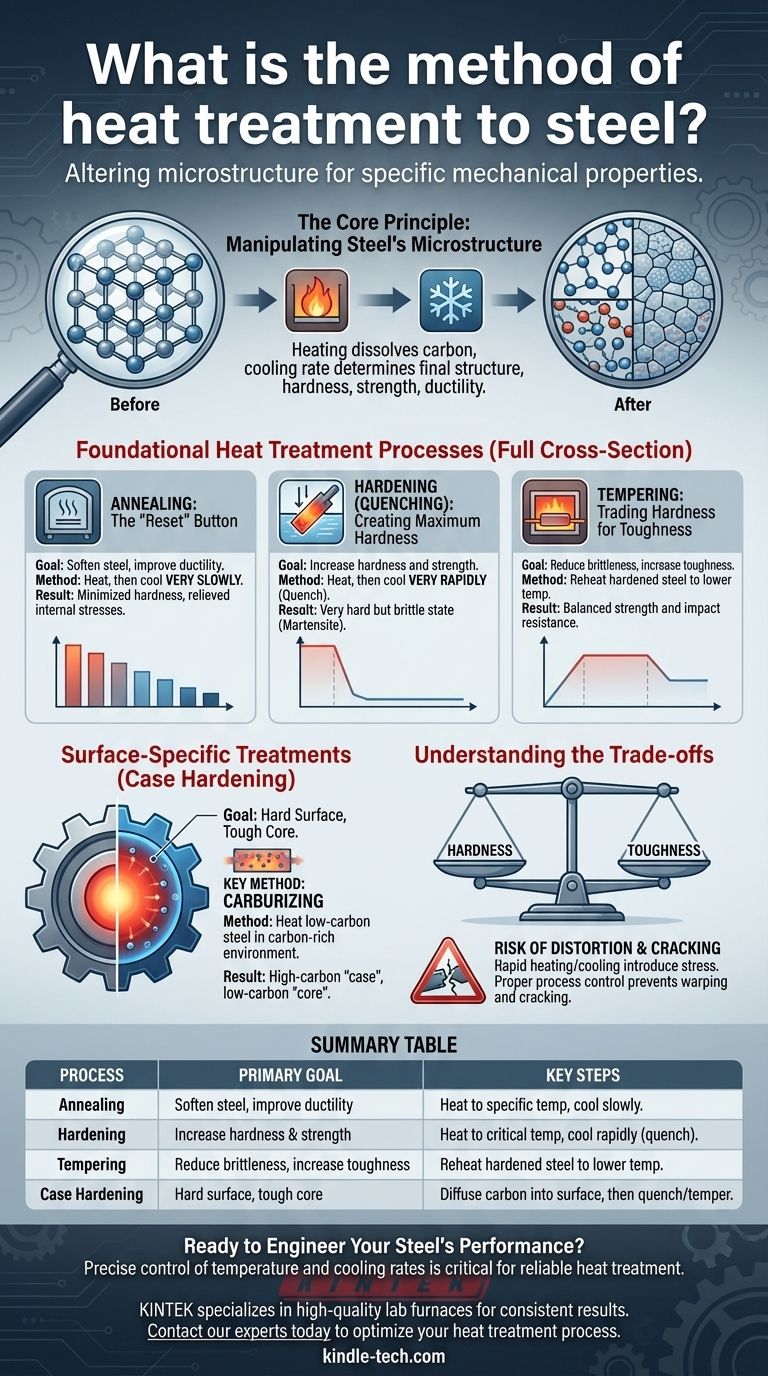

O Princípio Fundamental: Manipulando a Microestrutura do Aço

O Que o Tratamento Térmico Realmente Faz

Em nível microscópico, o aço é uma estrutura cristalina de átomos de ferro e carbono. A forma como esses cristais são arranjados, conhecida como microestrutura, dita as propriedades mecânicas do aço.

O tratamento térmico funciona alterando esses arranjos. Aquecer o aço dissolve o carbono em uma estrutura cristalina específica (austenita), e a velocidade com que é resfriado determina a estrutura final e, portanto, sua dureza, resistência e ductilidade.

Processos Fundamentais de Tratamento Térmico

Esses processos afetam toda a seção transversal da peça de aço, alterando suas propriedades por completo.

Recozimento: O Botão de "Reiniciar"

O objetivo principal do recozimento é amolecer o aço. Este processo torna o material mais dúctil e fácil de usinar ou conformar.

Envolve aquecer o aço a uma temperatura específica e depois resfriá-lo muito lentamente. Esse resfriamento lento permite que a microestrutura se forme de uma maneira que minimiza a dureza e alivia as tensões internas remanescentes da fabricação.

Endurecimento (Têmpera): Criando Dureza Máxima

O endurecimento é usado para tornar o aço significativamente mais duro e forte, aumentando sua resistência ao desgaste.

O processo envolve aquecer o aço a uma temperatura crítica até que sua estrutura se transforme, e então resfriá-lo muito rapidamente. Esse resfriamento rápido, conhecido como têmpera, é frequentemente feito em água, óleo ou ar e "aprisiona" o aço em um estado muito duro, mas quebradiço, chamado martensita.

Revenimento: Trocando Dureza por Tenacidade

Uma peça que foi endurecida é frequentemente muito quebradiça para uso prático. O revenimento é o processo de acompanhamento essencial para reduzir essa fragilidade.

O aço endurecido é reaquecido a uma temperatura muito mais baixa e mantido por um tempo específico. Este processo sacrifica parte da dureza máxima obtida durante a têmpera em troca de um aumento significativo na tenacidade — a capacidade de absorver impacto sem fraturar.

Tratamentos Específicos de Superfície (Cementação)

Às vezes, você precisa de um componente com dois conjuntos diferentes de propriedades: uma superfície resistente ao desgaste e um interior tenaz e absorvente de choques. Este é o objetivo da cementação.

O Objetivo: Uma Superfície Dura e um Núcleo Tenaz

Pense em engrenagens ou rolamentos. Eles precisam de uma superfície extremamente dura para resistir ao atrito e desgaste constantes, mas o núcleo deve permanecer tenaz e dúctil para suportar as cargas operacionais sem rachar.

A cementação cria esse estado de dupla propriedade alterando apenas a composição química da camada superficial do aço.

Método Chave: Carburação

A carburação é um método comum de cementação. Envolve aquecer um aço de baixo carbono em um ambiente rico em carbono.

Átomos de carbono se difundem na superfície da peça, criando uma "camada" ou "pele" de alto carbono. A peça é então temperada e revenida, resultando em uma camada externa dura e resistente ao desgaste, enquanto o núcleo de baixo carbono permanece tenaz e resiliente.

Compreendendo as Compensações

Escolher um método de tratamento térmico nunca é sobre maximizar uma única propriedade; é sobre encontrar o equilíbrio certo para a função pretendida.

O Espectro Dureza vs. Tenacidade

Esta é a compensação mais fundamental no tratamento térmico do aço. O aumento da dureza quase sempre leva a uma diminuição da tenacidade (um aumento da fragilidade).

O revenimento é o processo usado para navegar neste espectro, permitindo que os engenheiros ajustem o equilíbrio preciso necessário para que um componente seja forte e durável.

O Risco de Distorção e Rachaduras

O aquecimento rápido e, especialmente, o resfriamento rápido envolvidos na têmpera introduzem tensões internas massivas no material.

Se não forem gerenciadas corretamente através do controle adequado do processo, essas tensões podem fazer com que a peça entorte, distorça ou até rache durante ou após o tratamento. Esta é uma consideração crítica na fabricação.

Combinando o Processo com a Aplicação

Sua escolha do método de tratamento térmico deve ser impulsionada inteiramente pelos requisitos de desempenho final do componente de aço.

- Se seu foco principal é a usinabilidade ou o alívio de tensões: O recozimento é o processo correto para amolecer o material e torná-lo trabalhável.

- Se seu foco principal é a resistência extrema ao desgaste em uma superfície: Técnicas de cementação, como a carburação, criarão um exterior duro, mantendo um núcleo tenaz.

- Se seu foco principal é um equilíbrio de alta resistência e resistência ao impacto: O endurecimento por têmpera, seguido por um processo preciso de revenimento, é a combinação essencial.

Em última análise, dominar o tratamento térmico é entender que você não está apenas mudando um material, mas projetando seu desempenho de dentro para fora.

Tabela Resumo:

| Processo | Objetivo Principal | Etapas Chave |

|---|---|---|

| Recozimento | Amolecer o aço, melhorar a ductilidade | Aquecer a uma temperatura específica, resfriar lentamente |

| Endurecimento (Têmpera) | Aumentar a dureza e a resistência | Aquecer a uma temperatura crítica, resfriar rapidamente (temperar) |

| Revenimento | Reduzir a fragilidade, aumentar a tenacidade | Reaquecer o aço endurecido a uma temperatura mais baixa |

| Cementação (ex: Carburação) | Superfície dura, núcleo tenaz | Difundir carbono na superfície, depois temperar e revenir |

Pronto para Projetar o Desempenho do Seu Aço?

Escolher o processo de tratamento térmico certo é fundamental para alcançar o equilíbrio perfeito de dureza, resistência e tenacidade em seus componentes. O controle preciso da temperatura e das taxas de resfriamento exigido para processos como têmpera e revenimento demanda equipamentos confiáveis.

A KINTEK é especializada em fornos e estufas de laboratório de alta qualidade, projetados para aplicações de tratamento térmico consistentes e precisas. Seja para recozimento, endurecimento ou carburação, nosso equipamento ajuda você a obter resultados repetíveis e evitar problemas como distorção.

Deixe-nos ajudá-lo a otimizar seu processo de tratamento térmico. Entre em contato com nossos especialistas hoje para discutir suas necessidades específicas de laboratório e encontrar a solução certa para sua aplicação.

Guia Visual

Produtos relacionados

- Forno de Mufla de 1800℃ para Laboratório

- Forno de Mufla de 1700℃ para Laboratório

- Forno Muffle de Laboratório com Muffle de Elevação Inferior

- Forno Muffle de 1400℃ para Laboratório

- Fornalha Vertical de Tubo Laboratorial

As pessoas também perguntam

- Qual é o uso principal do forno na indústria química? Domine o Tratamento Térmico para a Transformação de Materiais

- Qual é o material refratário em um forno mufla? Descubra o Sistema Cerâmico de Alta Temperatura

- O que é um forno mufla na análise de alimentos? Um Guia para a Medição Precisa do Conteúdo Mineral

- Como usar um forno mufla? Um Guia Passo a Passo para uma Operação Segura e Eficaz

- Quais são as precauções do forno mufla? Protocolos Essenciais de Segurança para o Seu Laboratório