Os principais métodos para determinar cinzas são a calcinação a seco e a calcinação úmida (também conhecida como digestão úmida). A calcinação a seco envolve a incineração de uma amostra em altas temperaturas em um forno mufla para queimar toda a matéria orgânica, enquanto a calcinação úmida usa ácidos oxidantes para atingir o mesmo resultado em temperaturas mais baixas.

A escolha entre os métodos de calcinação não se trata de qual é "melhor", mas sim de qual é o mais apropriado para o seu objetivo analítico específico. A decisão depende das compensações entre velocidade, segurança, rendimento da amostra e o potencial de perda de minerais voláteis durante a análise.

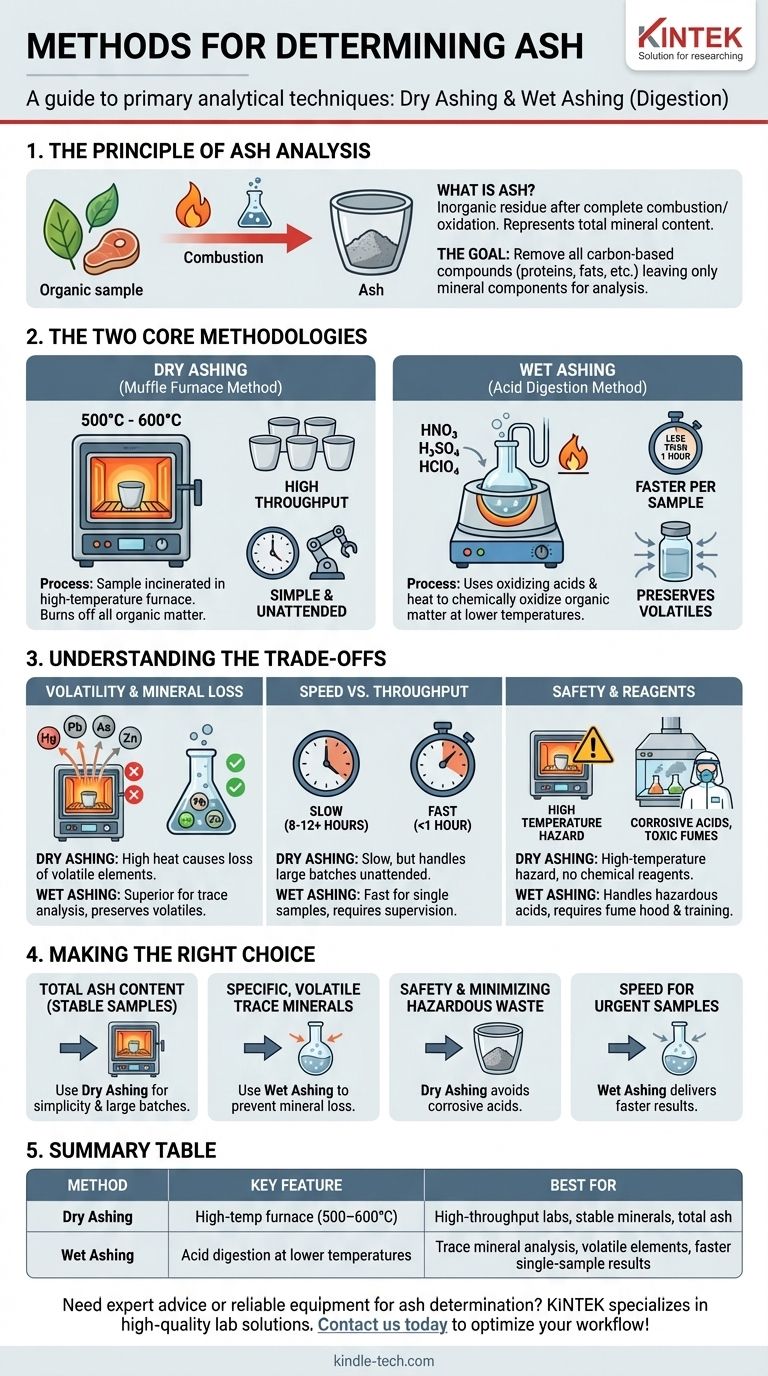

O Princípio da Análise de Cinzas

O que são Cinzas?

Cinzas são o resíduo inorgânico que permanece após a combustão ou oxidação completa da matéria orgânica em uma amostra. Representa o teor mineral total.

Esta análise é uma medida crítica de qualidade e composição em indústrias que vão desde a ciência alimentar e agricultura até a ciência dos materiais e testes ambientais.

O Objetivo: Remover a Matéria Orgânica

O objetivo fundamental de qualquer técnica de calcinação é remover todos os compostos à base de carbono (proteínas, gorduras, carboidratos, plásticos), deixando para trás os componentes minerais inorgânicos.

As cinzas resultantes podem então ser pesadas para determinar o teor mineral total ou ser analisadas posteriormente para identificar elementos minerais específicos.

As Duas Metodologias Principais

Calcinação a Seco: O Método do Forno Mufla

A calcinação a seco é a técnica mais comum. A amostra é colocada em um cadinho resistente a altas temperaturas e aquecida em um forno mufla, tipicamente entre 500°C e 600°C.

O calor extremo faz com que todas as substâncias orgânicas se incendeiem e queimem, deixando apenas as cinzas não combustíveis. Este processo é simples, requer tempo mínimo de manuseio e é eficaz para processar muitas amostras de uma vez.

Calcinação Úmida: O Método de Digestão Ácida

A calcinação úmida, ou digestão úmida, usa uma combinação de ácidos fortes (como ácido nítrico, sulfúrico ou perclórico) e calor para oxidar quimicamente a matéria orgânica.

Este método é realizado em temperaturas muito mais baixas do que a calcinação a seco. É significativamente mais rápido por amostra e é o método preferido ao analisar minerais que poderiam vaporizar e ser perdidos nas altas temperaturas de um forno mufla.

Compreendendo as Compensações

Volatilidade e Perda Mineral

Esta é a consideração mais crítica. As altas temperaturas da calcinação a seco podem fazer com que elementos voláteis como arsênio, mercúrio, chumbo, zinco e certos cloretos se transformem em gás e escapem, levando a uma subestimação de sua presença.

A calcinação úmida é superior para a análise de minerais-traço porque suas temperaturas de operação mais baixas preservam esses componentes voláteis na amostra.

Velocidade vs. Rendimento

A calcinação úmida é mais rápida para uma única amostra, muitas vezes levando menos de uma hora para a digestão completa. No entanto, é intensiva em mão de obra e requer supervisão constante.

A calcinação a seco é um processo muito lento, muitas vezes levando de 8 a 12 horas ou mais. Sua vantagem é que dezenas de amostras podem ser colocadas no forno e deixadas sem supervisão, tornando-a ideal para laboratórios de alto rendimento que não se preocupam com minerais voláteis.

Segurança e Reagentes

A calcinação a seco envolve principalmente o risco de um forno de alta temperatura. O processo em si é livre de reagentes químicos.

A calcinação úmida requer o manuseio de ácidos extremamente corrosivos e perigosos. Deve ser realizada em uma capela de exaustão especializada, e os técnicos exigem treinamento específico para gerenciar os riscos de respingos de ácido e fumos tóxicos.

Outras Técnicas Especializadas

Para aplicações altamente específicas, existem outros métodos. A calcinação sulfatada usa ácido sulfúrico para converter óxidos metálicos em sulfatos mais estáveis antes da ignição no forno. A calcinação por plasma de baixa temperatura usa oxigênio energizado para oxidar uma amostra em temperaturas ainda mais baixas (cerca de 150°C), proporcionando máxima retenção de elementos voláteis.

Fazendo a Escolha Certa para Sua Análise

Escolher o método de calcinação correto é essencial para gerar dados precisos e confiáveis. Sua seleção deve ser ditada pelos objetivos específicos de sua análise e pela natureza de sua amostra.

- Se o seu foco principal é o teor total de cinzas para amostras estáveis: Use a calcinação a seco por sua simplicidade e capacidade de lidar com grandes lotes.

- Se o seu foco principal é a análise de minerais-traço específicos e voláteis: Use a calcinação úmida para evitar a perda mineral e garantir uma quantificação precisa.

- Se o seu foco principal é a segurança e a minimização de resíduos perigosos: A calcinação a seco evita o uso de ácidos corrosivos, embora apresente um risco de alta temperatura.

- Se o seu foco principal é a velocidade para um pequeno número de amostras urgentes: A calcinação úmida fornecerá resultados muito mais rapidamente do que esperar por um ciclo de forno.

Em última análise, alinhar as características do método com o seu objetivo analítico é a chave para alcançar resultados confiáveis.

Tabela Resumo:

| Método | Característica Chave | Melhor Para |

|---|---|---|

| Calcinação a Seco | Forno de alta temperatura (500-600°C) | Laboratórios de alto rendimento, minerais estáveis, teor total de cinzas |

| Calcinação Úmida | Digestão ácida em temperaturas mais baixas | Análise de minerais-traço, elementos voláteis, resultados mais rápidos para amostras únicas |

Precisa de um forno mufla confiável para calcinação a seco ou de aconselhamento especializado sobre como escolher o método de calcinação certo? A KINTEK é especializada em equipamentos e consumíveis de laboratório de alta qualidade, atendendo a todas as suas necessidades laboratoriais. Nossos especialistas podem ajudá-lo a selecionar a solução perfeita para uma determinação de cinzas precisa e eficiente. Entre em contato conosco hoje para otimizar seu fluxo de trabalho analítico!

Guia Visual

Produtos relacionados

- Forno Muffle de 1400℃ para Laboratório

- Forno de Mufla de 1700℃ para Laboratório

- Forno Muffle de Laboratório com Muffle de Elevação Inferior

- Forno de Mufla de 1800℃ para Laboratório

- Forno de Tubo de Quartzo de Laboratório de 1400℃ com Forno Tubular de Tubo de Alumina

As pessoas também perguntam

- Qual é a diferença entre forno mufla e estufa de ar? Escolha a Ferramenta Certa para o Seu Processo Térmico

- Qual é a diferença entre um forno mufla e um forno normal? Garantindo a Pureza da Amostra com Aquecimento Indireto

- Como o teor de cinzas é determinado em um forno mufla? Domine o Método de Análise Gravimétrica

- Qual é a diferença entre um forno de caixa e um forno mufla? Escolha o forno de laboratório certo para sua aplicação

- Quais são as condições para um forno mufla? Garanta Segurança, Desempenho e Longevidade