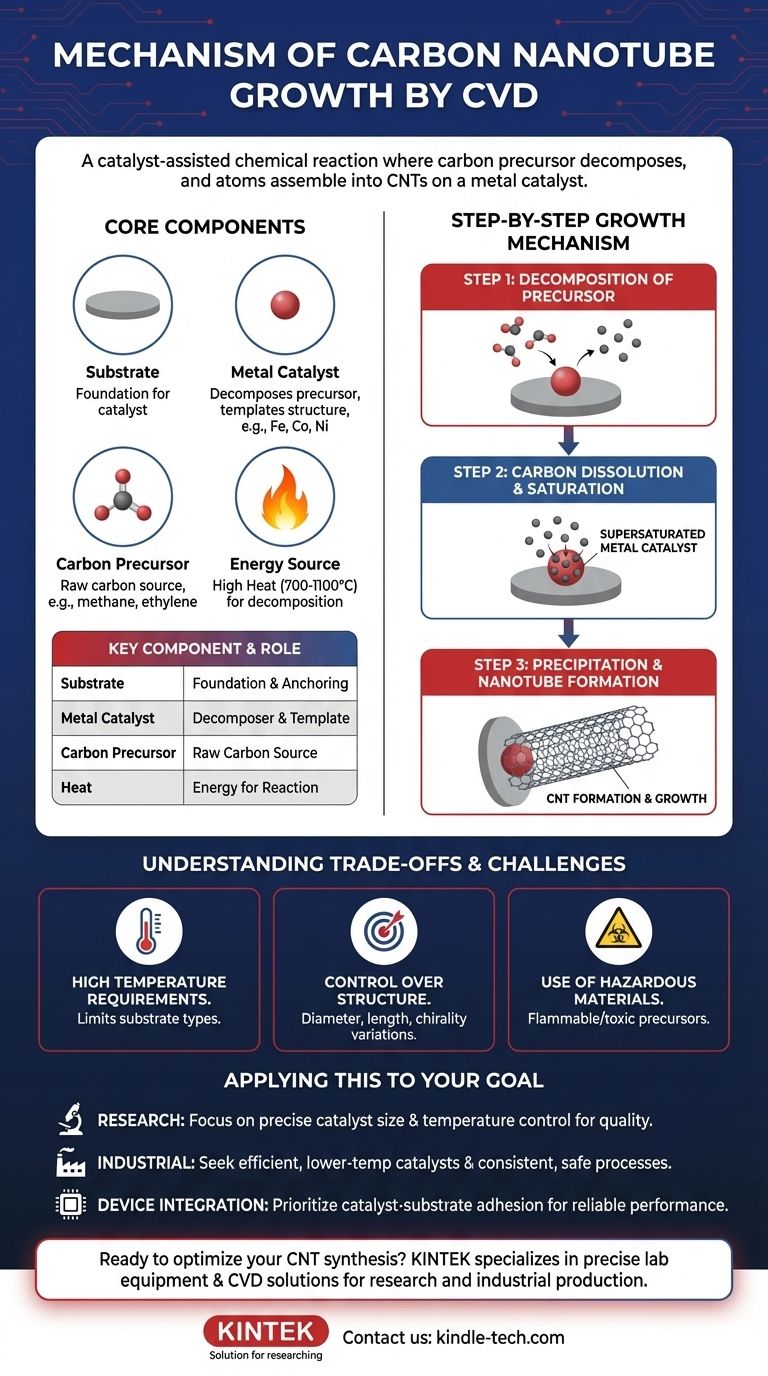

O mecanismo fundamental do crescimento de nanotubos de carbono (NTC) por Deposição Química de Vapor (CVD) é uma reação química assistida por catalisador. Neste processo, um gás contendo carbono, conhecido como precursor, é aquecido até se decompor. Os átomos de carbono resultantes são então absorvidos por partículas de catalisador metálico em nanoescala, que os montam na estrutura cilíndrica de rede hexagonal de um nanotubo de carbono.

Em sua essência, a CVD para síntese de nanotubos não é um processo simples de revestimento. É uma linha de montagem controlada de alta temperatura onde um catalisador metálico atua tanto como um 'quebrador' da fonte de carbono quanto como um 'molde' para construir a estrutura do nanotubo átomo por átomo.

Os Componentes Centrais do Processo CVD

Para entender o mecanismo, devemos primeiro entender o papel de cada componente chave. Todo o processo ocorre dentro de uma câmara de reação sob temperatura e pressão controladas.

O Substrato

O substrato serve como base para o processo de crescimento. É tipicamente um material estável, como dióxido de silício, que pode suportar as altas temperaturas necessárias. Sua função principal é fornecer uma superfície sobre a qual o catalisador metálico possa ser depositado e ancorado.

O Catalisador Metálico

Este é o elemento mais crítico do processo. Uma fina camada de um catalisador metálico (comumente ferro, cobalto ou níquel) é depositada sobre o substrato. Em altas temperaturas, esta camada se fragmenta em nanopartículas minúsculas, cada uma das quais se torna uma semente para o crescimento de um único nanotubo. O papel do catalisador é duplo: ele reduz drasticamente a energia necessária para decompor o gás precursor, e seu tamanho influencia diretamente o diâmetro do nanotubo resultante.

O Precursor de Carbono

O precursor de carbono é um gás hidrocarboneto (como acetileno, etileno ou metano) que é introduzido na câmara de reação. Em altas temperaturas, este gás se torna instável e está pronto para liberar seus átomos de carbono. Este gás é a matéria-prima a partir da qual os nanotubos são construídos.

A Fonte de Energia (Calor)

Alta temperatura, frequentemente entre 700°C e 1100°C, fornece a energia térmica necessária para iniciar e sustentar as reações químicas. O calor energiza as partículas do catalisador e facilita a decomposição (pirólise) do gás precursor de carbono na superfície do catalisador.

O Mecanismo de Crescimento Passo a Passo

O crescimento de um nanotubo de carbono a partir desses componentes segue uma sequência precisa de eventos na nanoescala.

Passo 1: Decomposição do Precursor

À medida que o gás precursor flui sobre o substrato aquecido, ele entra em contato com as nanopartículas quentes do catalisador metálico. A superfície do catalisador fornece um sítio ativo que quebra eficientemente as ligações químicas das moléculas de gás, liberando átomos de carbono livres.

Passo 2: Dissolução e Saturação do Carbono

Os átomos de carbono liberados se difundem, ou se dissolvem, na partícula do catalisador metálico. Este processo continua até que a nanopartícula se torne super-saturada com carbono — ela absorveu mais carbono do que pode reter em equilíbrio estável.

Passo 3: Precipitação e Formação do Nanotubo

Uma vez super-saturado, o catalisador deve expelir o excesso de carbono. Os átomos de carbono precipitam para fora da partícula, mas o fazem de forma organizada, ligando-se para formar a estrutura grafítica hexagonal estável. Essa precipitação forma a parede cilíndrica do nanotubo de carbono, que então começa a crescer para fora da partícula do catalisador.

Entendendo as Compensações e Desafios

Embora a CVD seja um método poderoso para o crescimento de NTCs, não está isenta de desafios. Entender essas limitações é fundamental para uma implementação bem-sucedida.

Requisitos de Alta Temperatura

As temperaturas extremamente altas necessárias podem danificar ou limitar os tipos de substratos que podem ser usados. Isso torna difícil o crescimento de NTCs diretamente em materiais sensíveis, como certos plásticos ou componentes eletrônicos.

Controle Sobre a Estrutura

Alcançar um controle preciso sobre a estrutura final do nanotubo — seu diâmetro, comprimento e arranjo atômico específico (quiralidade) — continua sendo um desafio significativo. Pequenas flutuações na temperatura ou no tamanho da partícula do catalisador podem levar a variações no produto final.

Uso de Materiais Perigosos

O processo frequentemente envolve gases precursores e outros produtos químicos que podem ser inflamáveis, explosivos ou tóxicos. Isso exige protocolos de segurança rigorosos para manuseio e descarte para proteger tanto o pessoal quanto o meio ambiente.

Aplicando Isso ao Seu Objetivo

Sua abordagem para a síntese de NTC via CVD deve ser guiada pelo seu objetivo final.

- Se seu foco principal for pesquisa de alta pureza: Seus esforços devem se concentrar no controle preciso do tamanho da partícula do catalisador e da temperatura do processo, pois essas variáveis têm o impacto mais direto no diâmetro e na qualidade do nanotubo.

- Se seu foco principal for produção em escala industrial: O objetivo principal é encontrar catalisadores que operem eficientemente em temperaturas mais baixas e projetar um processo que garanta resultados consistentes e repetíveis, ao mesmo tempo em que gerencia o manuseio seguro dos gases precursores.

- Se seu foco principal for a integração de NTCs em dispositivos: Você deve priorizar a interação entre o catalisador e o substrato para garantir uma forte adesão, o que é crucial para um desempenho confiável em aplicações como eletrônicos e sensores.

Ao dominar esses princípios fundamentais, você pode controlar efetivamente a síntese de nanotubos de carbono para uma vasta gama de aplicações avançadas.

Tabela Resumo:

| Componente Chave | Papel no Crescimento do NTC |

|---|---|

| Substrato | Base para deposição e ancoragem do catalisador |

| Catalisador Metálico | Decompõe o precursor e molda a estrutura do nanotubo |

| Precursor de Carbono | Fornece os átomos de carbono brutos para a montagem do nanotubo |

| Calor (700-1100°C) | Fornece energia para a decomposição do precursor e reações |

Pronto para otimizar sua síntese de nanotubos de carbono? A KINTEK é especializada em fornecer os equipamentos de laboratório e consumíveis precisos — desde sistemas CVD até materiais catalisadores — necessários para alcançar um crescimento de NTC controlado e de alta qualidade para pesquisa ou produção industrial. Entre em contato com nossos especialistas hoje mesmo para discutir como nossas soluções podem avançar seus projetos de ciência de materiais.

Guia Visual

Produtos relacionados

- Forno de Tubo CVD Versátil Feito Sob Medida para Equipamentos de Sistema de Deposição Química em Fase de Vapor

- Forno de Tubo CVD de Câmara Dividida com Estação de Vácuo Sistema de Deposição Química em Fase de Vapor Equipamento Máquina

- Forno Tubular Dividido de 1200℃ com Tubo de Quartzo Forno Tubular de Laboratório

- Forno com Atmosfera Controlada de 1200℃ Forno de Atmosfera Inerte de Nitrogênio

- Forno de Tubo de Alta Temperatura de Laboratório de 1700℃ com Tubo de Alumina

As pessoas também perguntam

- Qual a função do equipamento CVD em revestimentos modificados com ródio? Alcançar Difusão Profunda e Precisão Microestrutural

- Quais são as vantagens da CVD industrial para a boridação sólida? Controle Superior do Processo e Integridade do Material

- Quais são os métodos de produção de CNTs? CVD escalável versus técnicas laboratoriais de alta pureza

- Por que os nanotubos de carbono são importantes na indústria? Desbloqueando o Desempenho de Materiais de Próxima Geração

- Qual o papel do equipamento de Deposição Química em Fase Vapor (CVD) na preparação de compósitos C/C? Análise de Especialista